La pulvimetalurgia se aplica principalmente a la industria automotriz, la industria de fabricación de equipos, la industria del metal, la industria aeroespacial, la industria militar, la instrumentación, las herramientas de hardware, los aparatos electrónicos y otros campos.

Los polvos metálicos comúnmente utilizados en la pulvimetalurgia incluyen hierro, cobre, aluminio y sus aleaciones. Durante el proceso de fabricación, el contenido de impurezas y gases no debe exceder 1% ~ 2%, y el tamaño de partícula del polvo no debe exceder 5 μm~10 μm. De lo contrario, la calidad de los productos se verá afectada. La geometría aparente de las partículas de polvo. Los más comunes son esféricos, columnares, en forma de aguja, en forma de placa y en forma de lámina, que se pueden determinar mediante la observación al microscopio.

1. Arco de fusión en

El arco de fusión por arco de calentamiento directo se genera entre la varilla del electrodo y la carga derretida, y el arco calienta y funde directamente la carga.

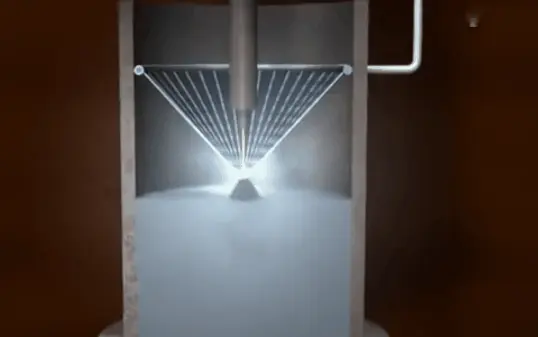

2. Pulverización por atomización de agua a ultra alta presión

El principio de funcionamiento del dispositivo pulverizador de atomización de agua a ultra alta presión es fundir metal o aleación de metal en condiciones atmosféricas. Bajo la condición de protección de gas, el líquido metálico será atomizado y dividido en una gran cantidad de finas gotitas de metal por el flujo de agua a ultra alta presión a través de la boquilla en el proceso de fluir hacia abajo a través de la artesa aislante y la tubería guía. el proceso de vuelo, las gotas finas forman partículas subesféricas o irregulares bajo la acción combinada de la tensión superficial y el enfriamiento rápido del agua, para lograr el propósito de la producción de polvo.

3. Recocido

El recocido previo del polvo puede reducir el óxido, reducir el contenido de carbono y otras impurezas y mejorar la pureza del polvo; Al mismo tiempo, se puede eliminar el endurecimiento por trabajo del polvo y se puede estabilizar la estructura cristalina del polvo. La temperatura de recocido suele ser de 0,5 a 0,6 k del punto de fusión del metal, según el tipo de polvo metálico. En general, la temperatura de recocido del polvo de cobre electrolítico es de aproximadamente 300 ℃, y la del polvo de hierro electrolítico o el polvo de níquel electrolítico es de aproximadamente 700 ℃, que no puede exceder los 900 ℃. El recocido se lleva a cabo generalmente en una atmósfera reductora y, a veces, en vacío o en una atmósfera inerte.

4. Calificación

El proceso de dividir el polvo en varios grados según el tamaño de partícula. La clasificación facilita el control del tamaño de partícula y la distribución del tamaño de partícula del polvo durante la dosificación, para cumplir con los requisitos del proceso de formación. La pantalla estándar se usa comúnmente para clasificar.

5.Mezcla

Se refiere al proceso de homogeneización de dos o más polvos con diferentes componentes. El polvo o la mezcla se mezcla mecánicamente de manera uniforme sin reacción química. Plastificantes (gasolina, solución de caucho, parafina, etc.) utilizados para mejorar la resistencia de los compactos o evitar la segregación de los componentes del polvo. Ácido de zinc duro, disulfuro de molibdeno, etc., lubricantes utilizados para reducir la fricción entre partículas y entre el compacto y la pared del molde, y lubricantes utilizados para reducir la fricción entre partículas y entre el compacto y la pared del molde

6. Dar forma

Es el proceso de transformación del polvo en producto. Los métodos de formación comunes son prensado en matriz, laminado, extrusión, prensado isostático, sinterización de empaque suelto, fundición en suspensión, etc.

7. Sinterización

1 、 Los métodos de sinterización son diferentes para diferentes productos y diferentes propiedades. Se clasifica según la composición de las materias primas. La sinterización se puede dividir en sinterización de sistema unitario, sinterización de fase sólida multisistema y sinterización multifase

una. Sistema de elementos de sinterización en fase líquida.

La sinterización del sistema de unidades es generalmente diferente de los metales puros (como los metales refractarios y los materiales magnéticos blandos de hierro puro)

b. La sinterización en fase sólida multicomponente está hecha de

La sinterización en fase sólida se realiza en un sistema de sinterización compuesto por dos o más componentes en los que la temperatura del punto de fusión del componente de bajo punto de fusión es inferior o igual a la temperatura del punto de fusión. Tales como Cu Ni, Fe Ni, Cu Au, W-Mo, Ag Au, Fe Cu, W-Ni, Fe-C, Cu-C, Cu-W, Ag-W, etc.

2Se clasifica según diferentes métodos de alimentación. Se puede dividir en sinterización continua y sinterización por lotes.

8. Tratamiento posterior antes de la pulvimetalurgia.

Hace referencia al tratamiento posterior después de la sinterización del compacto y determina si se requiere un tratamiento posterior de acuerdo con los requisitos específicos del producto. Los métodos de post-tratamiento comúnmente utilizados incluyen el reprensado, la impregnación, el tratamiento térmico, el tratamiento superficial y el corte.

a Represionando

Tratamiento aplicado a presión para mejorar las propiedades físicas y mecánicas del cuerpo sinterizado, incluido el acabado y la conformación. El acabado es el reprensado para lograr el tamaño requerido. El cuerpo de sinterización es presionado por el troquel de acabado para mejorar la precisión. Dar forma es volver a presionar para lograr una forma de superficie específica. El producto es presionado por la matriz de conformación para corregir la deformación y reducir el valor de rugosidad de la superficie. El reprensado es aplicable a productos con altos requisitos y buena plasticidad, como productos a base de hierro y cobre.GIF

b Impregnación

El método de llenar los poros del cuerpo sinterizado con materiales no metálicos (como aceite, parafina y resina). Los métodos comunes de impregnación son la impregnación de aceite, la impregnación de plástico, la impregnación de metal fundido, etc. La inmersión en aceite consiste en sumergir aceite lubricante en el cuerpo de sinterización para mejorar su rendimiento de autolubricación y evitar la oxidación. Se usa comúnmente en cojinetes de aceite a base de hierro y cobre. El plástico impregnado está hecho de dispersión de politetrafluoroetileno. Después del curado, puede realizar una lubricación sin aceite. Se usa comúnmente para piezas reductoras de fricción de metal y plástico. La inmersión en metal fundido puede mejorar la fuerza y la resistencia al desgaste. La inmersión en cobre o plomo se usa a menudo para materiales a base de hierro.

c Tratamiento térmico

El método de calentar el cuerpo sinterizado a una cierta temperatura y luego controlar el método de enfriamiento para mejorar el rendimiento del producto. Los métodos de tratamiento térmico comúnmente utilizados incluyen enfriamiento rápido, tratamiento térmico químico, tratamiento mecánico térmico, etc. El método de proceso es generalmente similar al de los materiales densos. Para las piezas con base de hierro que no se ven afectadas pero requieren resistencia al desgaste, se puede adoptar el enfriamiento integral. Dado que la existencia de poros puede reducir la tensión interna, generalmente no se requiere templado. Y las piezas a base de hierro que requieren dureza externa y tenacidad interna se pueden templar o cementar. La forja en caliente es un método común para obtener piezas compactas. Los productos forjados en caliente tienen granos finos y alta resistencia y tenacidad.

d Tratamiento superficial

Los métodos de tratamiento de superficie comúnmente utilizados incluyen tratamiento con vapor, galvanoplastia, inmersión en zinc, etc. El tratamiento con vapor se realiza cuando la pieza de trabajo está en el rango de 500 ~

El proceso superficial de calentar en vapor caliente a 560 ℃ y mantenerlo durante cierto tiempo para formar una densa película de óxido en su superficie y poros. Se utiliza para productos a base de hierro que requieren prevención de oxidación, resistencia al desgaste o penetración de alta presión. La galvanoplastia aplica el principio electroquímico para depositar una capa sólida en la superficie de los productos, y el método de proceso es el mismo que el de los materiales densos. La galvanoplastia se utiliza para productos que requieren prevención de oxidación, resistencia al desgaste y decoración. Además, la forma del cuerpo sinterizado se puede cambiar aún más o se puede mejorar la precisión mediante forjado, soldadura, corte, procesamiento especial y otros métodos para cumplir con los requisitos finales de las piezas. Se han utilizado métodos de mecanizado especiales como EDM, mecanizado por haz de electrones y mecanizado por láser, así como tecnologías de ingeniería de superficies como nitruración de iones, implantación de iones, deposición de vapor y pulverización térmica, para el tratamiento posterior de productos pulvimetalúrgicos, mejorando aún más la producción.