Luyện kim bột chủ yếu được áp dụng cho công nghiệp ô tô, công nghiệp sản xuất thiết bị, công nghiệp kim loại, hàng không vũ trụ, công nghiệp quân sự, thiết bị đo đạc, công cụ phần cứng, thiết bị điện tử và các lĩnh vực khác.

Bột kim loại thường được sử dụng trong luyện kim bột bao gồm sắt, đồng, nhôm và các hợp kim của chúng. Trong quá trình sản xuất, hàm lượng tạp chất và khí không được vượt quá 1% ~ 2%, và kích thước hạt của bột không được vượt quá 5 μm ~ 10 μm. Nếu không, chất lượng của sản phẩm sẽ bị ảnh hưởng. Dạng hình học biểu kiến của các hạt bột. Những cái phổ biến là hình cầu, dạng cột, dạng kim, dạng tấm và dạng tấm, có thể được xác định bằng cách quan sát dưới kính hiển vi.

1. Hồ quang nóng chảy trong

Hồ quang của hồ quang nóng chảy trực tiếp được tạo ra giữa thanh điện cực và điện tích nóng chảy, và điện tích bị hồ quang đốt nóng và nóng chảy trực tiếp

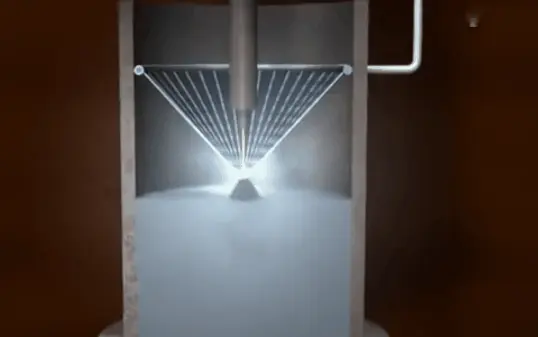

2. Máy nghiền bột nguyên tử nước áp suất cực cao

Nguyên lý hoạt động của thiết bị nghiền nguyên tử nước siêu cao áp là nấu chảy kim loại hoặc hợp kim kim loại trong điều kiện khí quyển. Trong điều kiện bảo vệ bằng khí, chất lỏng kim loại sẽ bị nguyên tử hóa và phá vỡ thành một số lượng lớn các giọt kim loại mịn bởi dòng nước áp suất cực cao qua vòi phun trong quá trình chảy xuống qua ống cách điện và ống dẫn hướng, trong Quá trình bay, các giọt mịn tạo thành các hạt nhỏ hình cầu hoặc không đều dưới tác động kết hợp của sức căng bề mặt và làm lạnh nhanh của nước, để đạt được mục đích sản xuất bột.

3. Ủ

Việc ủ trước bột có thể làm giảm oxit, giảm hàm lượng cacbon và các tạp chất khác, và cải thiện độ tinh khiết của bột; Đồng thời, việc làm cứng bột có thể được loại bỏ và cấu trúc tinh thể của bột có thể được ổn định. Nhiệt độ ủ thường là 0,5 đến 0,6k nhiệt độ nóng chảy của kim loại, tùy thuộc vào loại bột kim loại. Nói chung, nhiệt độ ủ của bột đồng điện phân là khoảng 300 ℃, và của bột sắt điện phân hoặc bột niken điện phân là khoảng 700 ℃, không được vượt quá 900 ℃. Quá trình ủ thường được tiến hành trong môi trường khử, và đôi khi trong môi trường chân không hoặc khí trơ.

4. Chấm điểm

Quá trình phân chia bột thành nhiều cấp theo kích thước hạt. Phân loại giúp dễ dàng kiểm soát kích thước hạt và sự phân bố kích thước hạt của bột trong quá trình trộn, để đáp ứng các yêu cầu của quá trình tạo hình. Màn hình tiêu chuẩn thường được sử dụng để phân loại.

5. hỗn hợp

Đề cập đến quá trình đồng nhất hai hoặc nhiều loại bột với các thành phần khác nhau. Bột hoặc hỗn hợp được trộn đồng nhất về mặt cơ học mà không có phản ứng hóa học. Chất hóa dẻo (xăng, dung dịch cao su, parafin, v.v.) được sử dụng để cải thiện độ bền của đầm nén hoặc ngăn chặn sự phân tách của các thành phần bột. Axit kẽm cứng, molypden disulfide, v.v., chất bôi trơn được sử dụng để giảm ma sát giữa các hạt và giữa đầm nén và thành khuôn, và chất bôi trơn được sử dụng để giảm ma sát giữa các hạt và giữa đầm nén với thành khuôn

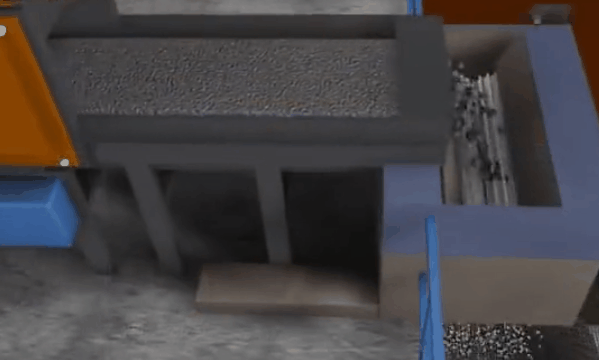

6. Định hình

Đó là quá trình biến đổi bột thành sản phẩm. Các phương pháp tạo hình phổ biến là ép chết, cán, đùn, ép đẳng áp, thiêu kết bao bì rời, đúc bùn, v.v.

7. Thiêu kết

1 、 Các phương pháp thiêu kết khác nhau đối với các sản phẩm khác nhau và các đặc tính khác nhau. Nó được phân loại theo thành phần của nguyên liệu. Thiêu kết có thể được chia thành thiêu kết hệ thống đơn vị, thiêu kết pha rắn đa hệ thống và thiêu kết đa pha

một. Hệ phần tử thiêu kết pha lỏng.

Hệ thống đơn vị thiêu kết thường khác với kim loại nguyên chất (chẳng hạn như kim loại chịu lửa và vật liệu từ mềm sắt nguyên chất)

b. Quá trình thiêu kết pha rắn đa thành phần được làm bằng

Quá trình thiêu kết pha rắn được thực hiện trong một hệ thống thiêu kết bao gồm hai hoặc nhiều thành phần, trong đó nhiệt độ điểm nóng chảy của thành phần nóng chảy thấp thấp hơn hoặc bằng nhiệt độ điểm nóng chảy. Chẳng hạn như Cu Ni, Fe Ni, Cu Au, W-Mo, Ag Au, Fe Cu, W-Ni, Fe-C, Cu-C, Cu-W, Ag-W, v.v.

2 Nó được phân loại theo các phương pháp cho ăn khác nhau. Nó có thể được chia thành thiêu kết liên tục và thiêu kết hàng loạt

8. Bài xử lý trước khi luyện kim bột

Nó đề cập đến việc xử lý thêm sau khi thiêu kết chất nén và xác định xem liệu việc xử lý sau có cần thiết theo các yêu cầu cụ thể của sản phẩm hay không. Các phương pháp sau xử lý thường được sử dụng bao gồm ép lại, ngâm tẩm, xử lý nhiệt, xử lý bề mặt và cắt.

một Tái nhấn

Xử lý bằng áp lực để cải thiện các tính chất vật lý và cơ học của cơ thể thiêu kết, bao gồm cả việc hoàn thiện và tạo hình. Hoàn thiện là việc ép lại để đạt được kích thước yêu cầu. Cơ thể thiêu kết được ép bởi khuôn hoàn thiện để cải thiện độ chính xác. Định hình là việc ép lại để đạt được hình dạng bề mặt cụ thể. Sản phẩm được ép bằng khuôn định hình để khắc phục sự biến dạng và giảm giá trị độ nhám bề mặt. Ép lại được áp dụng cho các sản phẩm có yêu cầu cao và độ dẻo tốt, chẳng hạn như các sản phẩm làm từ sắt và đồng.

b ngâm tẩm

Phương pháp lấp đầy các lỗ rỗng của cơ thể thiêu kết bằng vật liệu phi kim loại (như dầu, parafin và nhựa thông). Các phương pháp ngâm tẩm phổ biến là tẩm dầu, tẩm nhựa, tẩm kim loại nóng chảy,… Ngâm dầu là nhúng dầu bôi trơn vào thân thiêu kết để nâng cao tính năng tự bôi trơn và chống rỉ sét. Nó thường được sử dụng trong sắt và đồng chịu dầu. Chất dẻo ngâm tẩm được làm bằng polytetrafluoroethylene phân tán. Sau khi đóng rắn, nó có thể nhận ra bôi trơn không dầu. Nó thường được sử dụng cho các bộ phận giảm ma sát bằng nhựa kim loại. Ngâm trong kim loại nóng chảy có thể cải thiện độ bền và khả năng chống mài mòn. Đồng hoặc chì ngâm thường được sử dụng cho các vật liệu làm từ sắt.

c Xử lý nhiệt

Phương pháp làm nóng thân thiêu kết đến một nhiệt độ nhất định và sau đó điều khiển phương pháp làm lạnh để nâng cao hiệu suất của sản phẩm. Các phương pháp xử lý nhiệt thường được sử dụng bao gồm làm nguội, xử lý nhiệt hóa học, xử lý cơ nhiệt, vv. Đối với các bộ phận làm từ sắt không bị va đập nhưng yêu cầu khả năng chống mài mòn, có thể áp dụng phương pháp dập tắt tích hợp. Vì sự tồn tại của các lỗ rỗng có thể làm giảm ứng suất bên trong, nên thường không cần ủ. Và các bộ phận làm từ sắt đòi hỏi độ cứng bên ngoài và độ dẻo dai bên trong có thể được dập tắt hoặc chế tạo bằng cacbon. Rèn nóng là một phương pháp phổ biến để có được các bộ phận nhỏ gọn. Các sản phẩm rèn nóng có hạt mịn và độ bền cao, dẻo dai.

d Xử lý bề mặt

Các phương pháp xử lý bề mặt thường được sử dụng bao gồm xử lý hơi nước, mạ điện, nhúng kẽm, ... Xử lý hơi nước được thực hiện khi phôi nằm trong khoảng 500 ~

Quá trình nung nóng bề mặt trong hơi nước nóng ở 560 ℃ và giữ nó trong một thời gian nhất định để tạo thành một lớp màng oxit dày đặc trên bề mặt và các lỗ xốp. Nó được sử dụng cho các sản phẩm làm từ sắt cần chống gỉ, chống mài mòn hoặc thâm nhập áp suất cao. Mạ điện áp dụng nguyên lý điện hóa để tạo lớp phủ rắn trên bề mặt sản phẩm và phương pháp xử lý cũng giống như phương pháp xử lý của các vật liệu dày đặc. Mạ điện được sử dụng cho các sản phẩm cần chống gỉ, chống mài mòn và trang trí. Ngoài ra, hình dạng của thân thiêu kết có thể được thay đổi thêm hoặc có thể cải thiện độ chính xác bằng cách rèn, hàn, cắt, gia công đặc biệt và các phương pháp khác để đáp ứng các yêu cầu cuối cùng của các bộ phận. Các phương pháp gia công đặc biệt như EDM, gia công bằng chùm tia điện tử và gia công bằng laser, cũng như các công nghệ kỹ thuật bề mặt như thấm nitơ ion, cấy ion, lắng đọng hơi và phun nhiệt, đã được sử dụng để xử lý sau các sản phẩm luyện kim bột, cải thiện hơn nữa sản xuất