La metallurgia delle polveri è principalmente applicabile all'industria automobilistica, all'industria manifatturiera delle attrezzature, all'industria dei metalli, all'industria aerospaziale, militare, alla strumentazione, agli strumenti hardware, agli apparecchi elettronici e ad altri campi.

Le polveri metalliche comunemente utilizzate nella metallurgia delle polveri includono ferro, rame, alluminio e loro leghe. Durante il processo di fabbricazione, il contenuto di impurità e gas non deve superare 1% ~ 2% e la dimensione delle particelle della polvere non deve superare 5 μ m~10 μ m. In caso contrario, la qualità dei prodotti ne risentirà. L'apparente geometria delle particelle di polvere. Quelli comuni sono sferici, colonnari, aghiformi, piatti e simili a fogli, che possono essere determinati mediante osservazione al microscopio.

1. Arco che si scioglie

L'arco di fusione dell'arco di riscaldamento diretto viene generato tra l'asta dell'elettrodo e la carica fusa e la carica viene riscaldata e fusa direttamente dall'arco

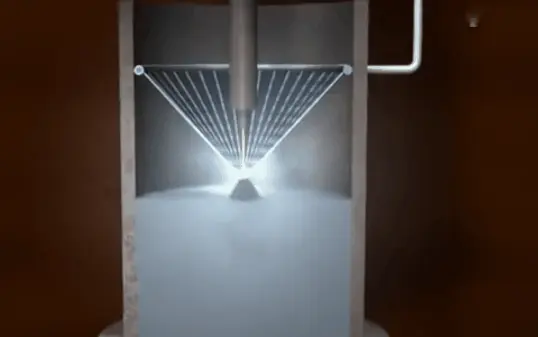

2. Polverizzazione dell'atomizzazione dell'acqua ad altissima pressione

Il principio di funzionamento del dispositivo di polverizzazione dell'atomizzazione dell'acqua ad altissima pressione è quello di fondere metallo o lega metallica in condizioni atmosferiche. Nella condizione di protezione del gas, il liquido metallico verrà atomizzato e rotto in un gran numero di goccioline di metallo fine dal flusso d'acqua ad altissima pressione attraverso l'ugello nel processo di deflusso attraverso la paniera isolante e il tubo di guida, In il processo di volo, le goccioline fini formano particelle sub sferiche o irregolari sotto l'azione combinata della tensione superficiale e del rapido raffreddamento dell'acqua, in modo da raggiungere lo scopo della produzione di polvere.

3. Ricottura

La prericottura della polvere può ridurre l'ossido, ridurre il contenuto di carbonio e altre impurità e migliorare la purezza della polvere; Allo stesso tempo è possibile eliminare l'incrudimento della polvere e stabilizzare la struttura cristallina della polvere. La temperatura di ricottura è solitamente compresa tra 0,5 e 0,6 k del punto di fusione del metallo, a seconda del tipo di polvere di metallo. Generalmente, la temperatura di ricottura della polvere di rame elettrolitico è di circa 300 ℃ e quella della polvere di ferro elettrolitico o della polvere di nichel elettrolitico è di circa 700 ℃, che non può superare i 900 ℃. La ricottura è generalmente condotta in atmosfera riducente e talvolta sotto vuoto o atmosfera inerte.

4. Classificazione

Il processo di divisione della polvere in diversi gradi in base alla dimensione delle particelle. La classificazione consente di controllare facilmente la dimensione delle particelle e la distribuzione delle dimensioni delle particelle della polvere durante il dosaggio, in modo da soddisfare i requisiti del processo di formatura. Lo schermo standard è comunemente usato per la valutazione.

5.Miscela

Si riferisce al processo di omogeneizzazione di due o più polveri con componenti diversi. La polvere o miscela viene miscelata meccanicamente in modo uniforme senza reazione chimica. Plastificanti (benzina, soluzione di gomma, paraffina, ecc.) utilizzati per migliorare la resistenza dei compatti o prevenire la segregazione dei componenti in polvere. Acido di zinco duro, bisolfuro di molibdeno, ecc., lubrificanti utilizzati per ridurre l'attrito tra le particelle e tra il compatto e la parete dello stampo e lubrificanti utilizzati per ridurre l'attrito tra le particelle e tra il compatto e la parete dello stampo

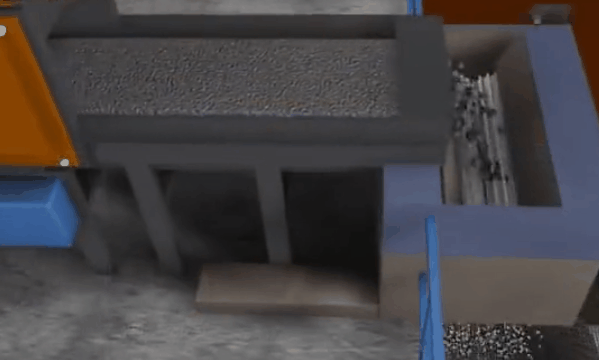

6. Modellatura

È il processo di trasformazione della polvere in prodotto. I metodi di formatura comuni sono la pressofusione, la laminazione, l'estrusione, la pressatura isostatica, la sinterizzazione di imballaggi sciolti, la colata in sospensione, ecc.

7. Sinterizzazione

1、 I metodi di sinterizzazione sono diversi per i diversi prodotti e le diverse proprietà. È classificato in base alla composizione delle materie prime. La sinterizzazione può essere suddivisa in sinterizzazione del sistema unitario, sinterizzazione multisistema in fase solida e sinterizzazione multifase

un. Sinterizzazione in fase liquida del sistema di elementi.

La sinterizzazione del sistema di unità è generalmente diversa dai metalli puri (come i metalli refrattari e i materiali magnetici morbidi di ferro puro)

b. È composta da sinterizzazione multicomponente in fase solida

La sinterizzazione in fase solida viene eseguita in un sistema di sinterizzazione composto da due o più componenti in cui la temperatura del punto di fusione del componente bassofondente è inferiore o uguale alla temperatura del punto di fusione. Come Cu Ni, Fe Ni, Cu Au, W-Mo, Ag Au, Fe Cu, W-Ni, Fe-C, Cu-C, Cu-W, Ag-W, ecc.

2È classificato in base a diversi metodi di alimentazione. Può essere suddiviso in sinterizzazione continua e sinterizzazione batch

8. Post trattamento prima della metallurgia delle polveri

Si riferisce all'ulteriore trattamento dopo la sinterizzazione del compatto e determina se è necessario un post-trattamento in base alle esigenze specifiche del prodotto. I metodi di post-trattamento comunemente usati comprendono la ripressatura, l'impregnazione, il trattamento termico, il trattamento superficiale e il taglio.

a Ripremere

Trattamento applicato a pressione per migliorare le proprietà fisiche e meccaniche del corpo sinterizzato, compresa la rifinitura e la sagomatura. La rifinitura è la ripressatura per ottenere la dimensione richiesta. Il corpo di sinterizzazione viene pressato dallo stampo di finitura per migliorare la precisione. La modellatura è la ripressatura per ottenere una forma superficiale specifica. Il prodotto viene pressato dalla matrice di sagomatura per correggere la deformazione e ridurre il valore di rugosità superficiale. La ripressatura è applicabile a prodotti con requisiti elevati e buona plasticità, come i prodotti a base di ferro e rame.GIF

b Impregnazione

Il metodo per riempire i pori del corpo sinterizzato con materiali non metallici (come olio, paraffina e resina). I metodi di impregnazione comuni sono l'impregnazione dell'olio, l'impregnazione della plastica, l'impregnazione del metallo fuso, ecc. L'immersione nell'olio consiste nell'immergere l'olio lubrificante nel corpo di sinterizzazione per migliorarne le prestazioni autolubrificanti e prevenire la ruggine. È comunemente usato nei cuscinetti a base di ferro e rame. La plastica impregnata è costituita da dispersione di politetrafluoroetilene. Dopo l'indurimento, può realizzare una lubrificazione senza olio. È comunemente usato per parti di riduzione dell'attrito in metallo e plastica. L'immersione nel metallo fuso può migliorare la forza e la resistenza all'usura. L'immersione in rame o piombo viene spesso utilizzata per materiali a base di ferro.

c Trattamento termico

Il metodo per riscaldare il corpo sinterizzato a una certa temperatura e quindi controllare il metodo di raffreddamento per migliorare le prestazioni del prodotto. I metodi di trattamento termico comunemente usati includono tempra, trattamento termico chimico, trattamento termomeccanico, ecc. Il metodo di processo è generalmente simile a quello dei materiali densi. Per le parti a base di ferro che non subiscono urti ma richiedono resistenza all'usura, è possibile adottare la tempra integrale. Poiché l'esistenza dei pori può ridurre lo stress interno, generalmente non è richiesto il rinvenimento. E le parti a base di ferro che richiedono durezza esterna e tenacità interna possono essere temprate o cementate. La forgiatura a caldo è un metodo comune per ottenere parti compatte. I prodotti forgiati a caldo hanno grana fine e un'elevata resistenza e tenacità.

d Trattamento superficiale

I metodi di trattamento superficiale comunemente usati includono il trattamento a vapore, la galvanica, l'immersione di zinco, ecc. Il trattamento a vapore viene eseguito quando il pezzo è nell'intervallo 500 ~

Il processo di riscaldamento superficiale in vapore caldo a 560 ℃ e mantenendolo per un certo tempo per formare un denso film di ossido sulla sua superficie e sui pori. Viene utilizzato per prodotti a base di ferro che richiedono prevenzione della ruggine, resistenza all'usura o penetrazione ad alta pressione. La galvanica applica il principio elettrochimico per depositare un rivestimento solido sulla superficie dei prodotti e il metodo di processo è lo stesso di quello dei materiali densi. La galvanica viene utilizzata per prodotti che richiedono prevenzione della ruggine, resistenza all'usura e decorazione. Inoltre, la forma del corpo sinterizzato può essere ulteriormente modificata o la precisione può essere migliorata mediante forgiatura, saldatura, taglio, lavorazioni speciali e altri metodi per soddisfare i requisiti finali delle parti. Per il post-trattamento dei prodotti della metallurgia delle polveri, sono stati utilizzati metodi di lavorazione speciali come l'elettroerosione, la lavorazione a fascio di elettroni e la lavorazione laser, nonché tecnologie di ingegneria delle superfici come nitrurazione ionica, impianto ionico, deposizione di vapore e spruzzatura termica, migliorando ulteriormente la produzione