La resolución de problemas de operación de mecanizado es una tarea difícil, especialmente en los procesos de taladrado. Las razones son las siguientes: al mecanizar la parte externa, puede ver las causas de la falla de la herramienta: sin embargo, cuando la herramienta está oculta en el orificio para taladrar, no puede ver las condiciones específicas de la herramienta durante el mecanizado.

Si ha realizado perforaciones y maquinados, especialmente al perforar orificios con brocas de carburo, puede tener la experiencia de que la tubería de perforación está dispuesta en la línea central del orificio o ligeramente por encima de la línea central del orificio, y el diámetro de se requiere que la tubería de perforación no sea mayor que el diámetro del orificio. Se ve bien. La verificación del programa pasó. Crees que el escenario es el adecuado. Presionas el botón de inicio. El refrigerante comienza a rociarse por todas partes y no nota nada inusual antes de que el soporte de la tubería de perforación abandone la pieza de trabajo. En ese momento, sucedió su mayor preocupación: faltaba el final del simulacro.

Cuando esto sucede, la razón habitual es que las virutas de mecanizado o la tubería de perforación intentan perforar el extremo del orificio ciego. Después de la inspección, si la parte superior de la tubería de perforación permanece en el orificio y es difícil de quitar, es probable que el orificio esté lleno de virutas y encontrará la causa de la falla catastrófica. En este caso, la configuración de los parámetros de corte, como la profundidad de corte y la velocidad de avance, resultó en más virutas que no pudieron descargarse a tiempo. La solución es utilizar una tubería de perforación de menor diámetro si es posible. De lo contrario, los parámetros de corte deben reducirse para reducir la cantidad de virutas producidas. Si el extremo de la tubería de perforación rota no está en el orificio, o se ha aflojado en el orificio y está restringido en el orificio de modo que la tubería de perforación no se puede retirar, puede intentar perforar la tubería de perforación más profundamente. ¡Es imposible completar tal operación de perforación con una tubería de perforación en este momento!

Desgaste desenfrenado

Después de hacer los ajustes necesarios, la tubería de perforación puede terminar el procesamiento del pozo sin fallas catastróficas, pero si planifica la cantidad de productos que se procesarán en cada turno de procesamiento, es inaceptable. Porque cree que la tubería de perforación cambia con demasiada frecuencia. Después de revisar la tubería de perforación, se determina que el desgaste del filo de corte aumenta.

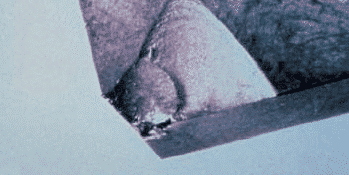

Sin embargo, es fácil juzgar mal la causa del desgaste rápido. En general, con el proceso de maquinado, el corte intermitente o el traqueteo conducirán a la formación de pequeñas picaduras en el borde similares al desgaste de la cara posterior. Además, el desgaste de la superficie del cortador posterior puede comenzar desde el borde combinado de la superficie superior de la tubería de perforación. Esto se debe al calor y la presión generados en el proceso de formación de virutas que hacen que la pieza de trabajo se suelde a la superficie superior de la tubería de perforación. Además, en algunos casos, el efecto de soldadura se intensificará debido a las pequeñas piezas de virutas de carburo separadas de la tubería de perforación. Para determinar si existe una condición de desgaste lateral de la tubería de perforación, se pueden perforar uno o dos orificios y luego verificar si hay virutas o virutas. Se debe reducir la presión o el calor para reducir las virutas. La razón de la presión es una profundidad de corte y una velocidad de avance demasiado altas. Reducir la cantidad de corte reduce la presión y el calor, pero también la productividad. Un cambio más práctico es la aplicación de herramientas recubiertas. El revestimiento puede reducir el calor generado por el movimiento de la herramienta sobre la superficie de corte. Para recubrimientos delgados, la deposición física de vapor es más eficaz que la deposición química de vapor, que empeora el borde de la herramienta.

enfriamiento

En general, los usuarios están acostumbrados a reducir el calor mediante el uso de refrigerante. Para el mecanizado de diámetro exterior, es un método de enfriamiento simple y común. Pero perforar un agujero pequeño puede ser difícil, porque el agujero está parcialmente lleno de tubería de perforación y virutas de metal caliente, que deben enfriarse. Dado que la línea de refrigerante cerca del pozo a menudo está bloqueada, la mejor manera es suministrar el refrigerante a través de la rejilla de la tubería de perforación. Es ideal suministrar suficiente refrigerante alrededor de la circunferencia de la tubería de perforación para minimizar la resistencia del refrigerante a través del camino y para ingresar al fondo del pozo.

Por lo general, esto requiere ubicar varias rutas de refrigerante, como una en un lado del borde del borde de corte, la otra en la parte superior de la tubería de perforación y la otra en la parte posterior opuesta al borde de corte. Para una refrigeración adecuada. Las herramientas de corte científicas utilizan la tecnología del mango del anillo de enfriamiento para hacer que el refrigerante se use en la dirección periférica de la tubería de perforación, que también incluye el refrigerante tipo "tubo".

Si la herramienta se rompe después de taladrar varias piezas, la causa más probable es la interrupción del proceso de mecanizado, como cuando se mecanizan agujeros transversales o chaveteros. Para evitar la interrupción del proceso de taladrado, es necesario que la herramienta tenga el radio del filete de la punta o del filo, o ambos.

Si la causa de la grieta no es la interrupción del proceso de procesamiento, entonces el culpable más probable es la vibración. La vibración es similar a las interrupciones del mecanizado en que cuando la herramienta se dobla, se mueve hacia abajo y luego hacia arriba mientras la herramienta está relajada. Para hacer un golpe medio en el filo. La posible solución es aumentar la velocidad de avance. Si la velocidad de avance aumenta en 10%, la presión se puede aumentar por completo, de modo que la herramienta esté en estado de desviación, para evitar que se afloje y vibre.

Después del diagnóstico y determinación del desgaste de la cara posterior, una gran cantidad de estudios sobre el desgaste de la cara posterior han llegado a la conclusión de que una pequeña disminución en la velocidad de corte provocará un cambio significativo en la vida útil de la herramienta, de modo que evitar afectar el uso normal de la herramienta por el desgaste excesivo de la cara posterior. Por ejemplo, cuando la velocidad de corte se reduce de 400 pies/min a 300 pies/min, la vida útil de la herramienta se extenderá de 12 a 40 minutos. Para resolver los problemas de producción, siempre debemos darles gran importancia y tratarlos a tiempo. Pero no juzgue el modo de falla demasiado rápido. Un juicio erróneo puede tener el efecto contrario, o incluso empeorar el problema.