Fattori che influenzano i parametri di taglio

Ridurre la produttività

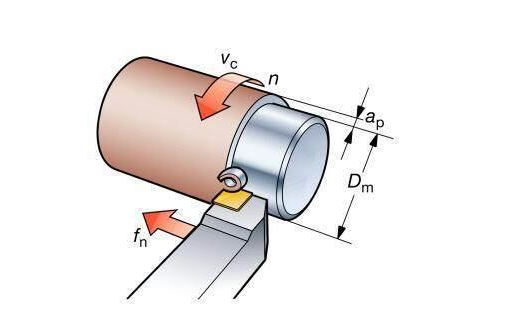

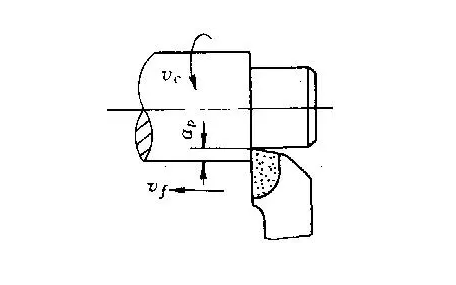

Durante il processo di taglio, la velocità di rimozione del metallo è correlata linearmente ai tre elementi dei parametri di taglio ap, f e v, il che significa che l'aumento di uno qualsiasi di questi parametri può aumentare la produttività. Tuttavia, considerando l'impatto sulla durata dell'utensile, quando si dei parametri aumenta, gli altri due parametri devono essere ridotti di conseguenza. Pertanto, quando sviluppiamo i parametri di taglio, la combinazione ottimale dei tre elementi per ottenere un'elevata produttività è il parametro di taglio ragionevole. Generalmente, in situazioni di sgrossatura, si preferisce aumentare la profondità di taglio quanto più possibile per ottenere una rimozione completa del sovrametallo di lavorazione in una sola passata.

Potenza della macchina utensile

Quando la profondità di taglio e la velocità di taglio aumentano, la potenza di taglio aumenta. Tuttavia, la velocità di avanzamento ha un impatto relativamente piccolo sulla potenza di taglio. Pertanto, durante la sgrossatura, la velocità di avanzamento dovrebbe essere aumentata il più possibile.

Durabilità dello strumento

La razionalità dei parametri di taglio influisce direttamente sulla durata dell'utensile, che è ciò che chiamiamo vita utensile. In ordine, sono velocità di taglio, velocità di avanzamento e profondità di taglio. In base a questo ordine, possiamo concludere che per garantire la durata dell'utensile, dovremmo massimizzare la profondità di taglio; quindi scegliere una velocità di avanzamento elevata; e infine calcolare la velocità di taglio.

Rugosità superficiale della superficie lavorata

Quando si esegue la finitura, l'aumento della velocità di avanzamento aumenterà anche il valore di rugosità della superficie lavorata. Questo è il fattore principale che influenza la finitura. In condizioni ideali, l'aumento della velocità di taglio può ridurre la rugosità superficiale; mentre la profondità di taglio ha un impatto relativamente piccolo sulla rugosità superficiale.

Meetyou Cemented Carbide Co., Ltd. ritiene che per scegliere parametri di taglio ragionevoli, dovremmo prima scegliere una profondità di taglio elevata, quindi una velocità di avanzamento elevata e infine una velocità di taglio ragionevole in base alle condizioni di durata dell'utensile e potenza della macchina.

Approcci alla selezione dei parametri di taglio

Esistono molti fattori che possono influenzare i parametri di taglio, come il materiale dell'utensile, i parametri geometrici dell'utensile, il materiale del pezzo, la categoria del processo, le fasi di lavorazione e le condizioni di utilizzo specifiche, come il fluido da taglio, la macchina utensile, l'attrezzatura e altri fattori. Pertanto, quando molti appassionati chiedono informazioni sui parametri di taglio, in realtà non esiste una risposta precisa. La maggior parte di essi si basa sull'esperienza. L'incertezza di vari fattori è difficile da quantificare. Al momento non esiste un metodo per calcolare con precisione i parametri di taglio. Pertanto, ci sono generalmente tre modi per sviluppare i parametri di taglio:

Consulta il manuale di lavorazione

In generale, è possibile trovare la velocità di avanzamento, la velocità di taglio e la durata dell'utensile. I dati nel manuale possono essere utilizzati solo come riferimento, poiché i dati nel manuale si basano su modelli matematici stabiliti attraverso test di taglio in condizioni specifiche. Le condizioni d'uso specifiche e le condizioni di prova non corrispondono al nostro utilizzo effettivo. Dobbiamo apportare alcune correzioni in base alle effettive condizioni di lavorazione. Nel frattempo, durante il processo di utilizzo, dovremmo apportare le opportune regolazioni in base alle condizioni di lavorazione e agli effetti della lavorazione per ottenere parametri di taglio ottimali.

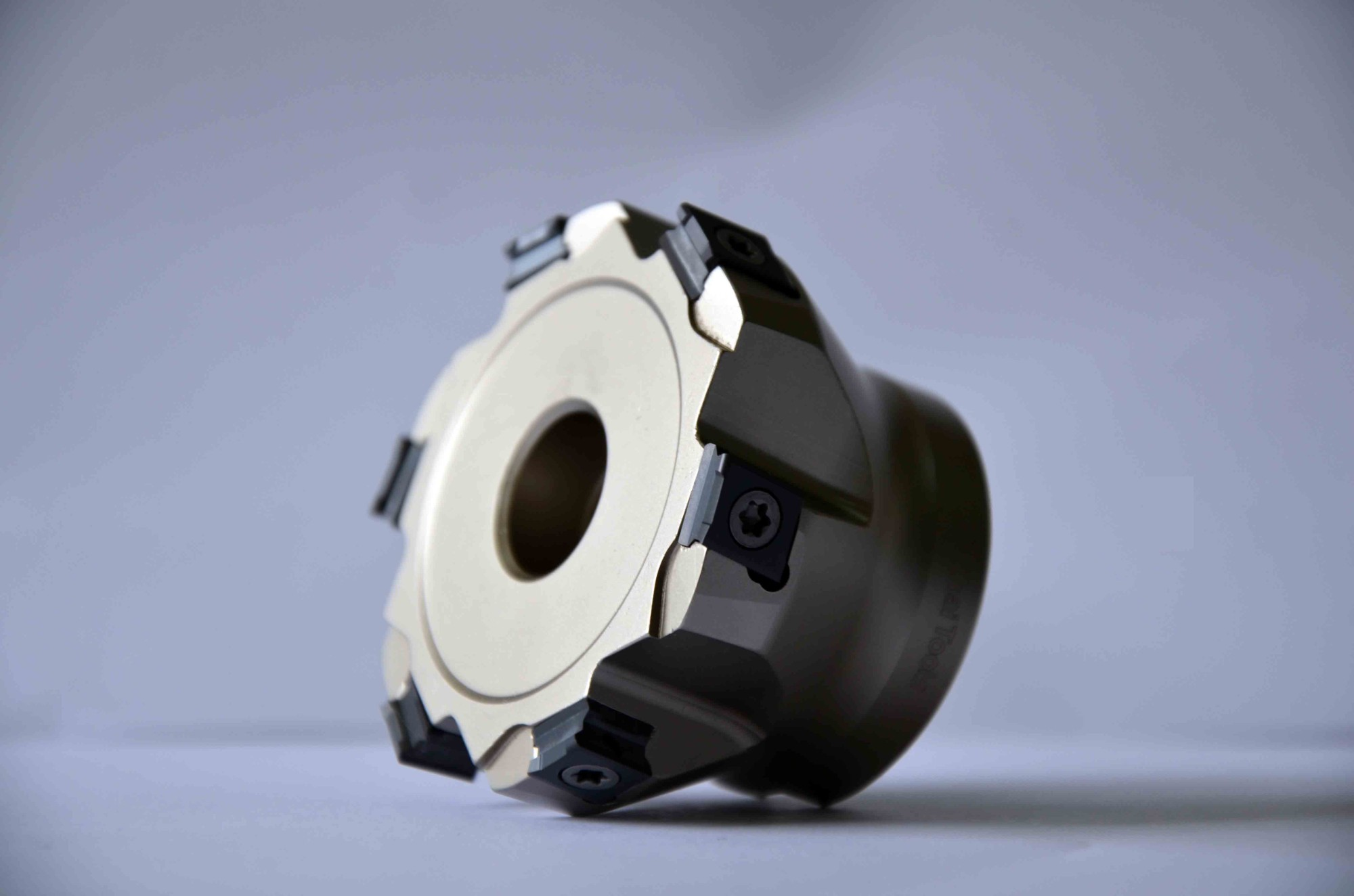

Controllare il catalogo prodotti del produttore dell'utensile

Le brochure dei prodotti solitamente raccomandano velocità di taglio e velocità di avanzamento corrispondenti durante la presentazione dei prodotti, anche se è necessario apportare modifiche in base alle condizioni effettive durante l'uso.

Tagliando la prova

Questo metodo consente di ottenere parametri di taglio più ragionevoli, ma è anche il metodo più costoso. Se la quantità di elaborazione non è elevata, non è consigliabile provarla. Possiamo cercare di mantenere le condizioni sperimentali il più vicino possibile alle condizioni di lavoro reali per ottenere i parametri di taglio più accurati.

Metodo per selezionare parametri di taglio ragionevoli

Metodo di selezione della profondità di taglio posteriore: ca

Di solito selezioniamo prima la profondità di taglio posteriore, che di solito è determinata in base alla natura del processo e al sovrametallo di lavorazione. Quindi dobbiamo considerare anche fattori come il materiale dell'utensile, il materiale del pezzo, la macchina utensile e le fasi di lavorazione per sfruttare al meglio allocazione ragionevole del sovrametallo di lavorazione. Secondo la formula di calcolo della produttività per la tornitura, P=A0vcfap (dove A0 è una costante), l'aumento della profondità di taglio posteriore aumenterà la produttività in modo direttamente proporzionale. Inoltre, la profondità di taglio posteriore ha il minimo impatto sulla durata dell'utensile e, quando la durata dell'utensile è costante, aumentare la profondità di taglio posteriore è più vantaggioso che aumentare la velocità di avanzamento per migliorare la produttività. Pertanto, nella lavorazione di sgrossatura, proviamo a prendere un ampia profondità di taglio posteriore per ridurre il numero di passaggi di avanzamento e migliorare l'efficienza produttiva. Tuttavia, l'aumento della profondità di taglio posteriore aumenterà la forza di taglio, soprattutto quando la tolleranza di taglio è ampia e l'aumento della profondità di taglio posteriore dovrebbe essere consentito dalla macchina condizioni di potenza dell'utensile e rigidità del sistema. Quando si esegue la finitura o la semifinitura, il sovrametallo di lavorazione deve essere ridotto a un valore inferiore per ridurre la forza di taglio e la deformazione, in modo da garantire la durata dell'utensile e la qualità della lavorazione. Tuttavia, per i materiali con forte incrudimento, la profondità minima del taglio posteriore dovrebbe superare la profondità dello strato indurito prodotto nel processo precedente.

La quantità di taglio posteriore è generalmente determinata in base alla natura del processo e al sovrametallo di lavorazione. I processi di taglio sono generalmente suddivisi in sgrossatura (valore di rugosità superficiale Ra=50-12,5μm), semifinitura (Ra=6,3-3,2μm) e finitura (Ra=1,6-0,8μm).

Nei seguenti casi, è necessario utilizzare avanzamenti multipli durante la lavorazione di sgrossatura:

1) Quando il sovrametallo di lavorazione è troppo grande, può portare a una forza di taglio eccessiva durante l'avanzamento singolo, che può comportare una potenza della macchina insufficiente o una resistenza dell'utensile insufficiente, causando facilmente danni all'utensile o addirittura rottura.

2)Quando la rigidità del processo è relativamente bassa o il sovrametallo di lavorazione è estremamente irregolare, possono verificarsi forti vibrazioni.

3)In caso di taglio intermittente, l'utensile sarà soggetto ad un impatto significativo che ne causerà la rottura.

Anche nelle circostanze sopra menzionate, la quantità di taglio posteriore per la prima alimentazione o per quella precedente dovrebbe essere la più grande possibile. Se sono presenti due avanzamenti, il primo dovrebbe generalmente occupare dai 2/3 ai 3/4 del sovrametallo di lavorazione. Cercare di fare in modo che la quantità di taglio posteriore superi lo spessore dello strato indurito o raffreddato per evitare l'usura prematura dell'utensile.

Selezione della velocità di avanzamento: f

L'effetto della velocità di avanzamento sulla durata dell'utensile è molto maggiore di quello della profondità di taglio, ma inferiore a quello della velocità di taglio. La velocità di avanzamento può essere selezionata in base alle condizioni effettive come la durezza e la resistenza del materiale del pezzo, il tipo di materiale dello strumento e della procedura di lavorazione, nonché in base all'esperienza o consultando manuali, brochure di prodotto e altri materiali.

Quando si esegue una lavorazione di sgrossatura, se i requisiti di qualità per la superficie lavorata non sono elevati, la forza di taglio è relativamente elevata e la scelta della velocità di avanzamento è limitata principalmente dalla forza di taglio. Possiamo scegliere una velocità di avanzamento maggiore se la rigidità del portautensile, inserto, pezzo e la robustezza della struttura di avanzamento della macchina lo consentono.

2) Durante la finitura e la semifinitura, la forza di taglio generata non è elevata a causa della ridotta profondità di taglio. La selezione della velocità di avanzamento è limitata principalmente dalla qualità della superficie lavorata. Quando l'utensile ha un bordo di transizione e un bordo di rettifica ragionevoli e viene utilizzata un'elevata velocità di taglio, la velocità di avanzamento f può essere opportunamente selezionata per essere maggiore al fine di migliorare l’efficienza produttiva.

Selezione della velocità di taglio: v

Il principio generale per la scelta della velocità di taglio durante la lavorazione è:

1)Durante la fresatura di semifinitura, la velocità di avanzamento e la profondità di taglio posteriore sono relativamente grandi, quindi viene selezionata una velocità di taglio inferiore; al contrario, viene selezionata una velocità di taglio maggiore per la fresatura di finitura.

Quando la durezza e la resistenza del materiale del pezzo da lavorare sono elevate, è necessario selezionare una velocità di taglio inferiore.

2) Il taglio dell'acciaio allo stato bonificato richiede una riduzione da 20% a 30% della velocità di taglio rispetto al taglio dell'acciaio allo stato normalizzato e ricotto; il taglio dell'acciaio legato richiede una riduzione da 20% a 30% della velocità di taglio rispetto al taglio dell'acciaio al carbonio medio; il taglio metalli non ferrosi richiede un aumento da 100% a 300% della velocità di taglio rispetto al taglio di acciaio al carbonio medio.

Migliori sono le prestazioni di taglio del materiale dell'utensile, maggiore è la velocità di taglio. Ad esempio, la velocità di taglio del nostro utensile in metallo duro è molte volte superiore a quella dell'utensile in acciaio ad alta velocità. La velocità di taglio dell'utensile con il rivestimento centrale del rivestimento Pilates di Meituyou è superiore a quella dell'utensile non rivestito.

Quando si determina la velocità di taglio, è necessario considerare anche i seguenti aspetti:

1) Durante la rifinitura è necessario evitare il più possibile le zone dove si formano spine e accumuli di scaglie.

2) Quando si taglia in modo intermittente, per ridurre gli shock e lo stress termico, la velocità di taglio dovrebbe essere opportunamente ridotta.

3) In caso di vibrazioni, la velocità di taglio dovrebbe evitare la velocità critica delle vibrazioni autoeccitate.

4) Quando si lavorano pezzi di grandi dimensioni, pezzi con pareti sottili, pezzi sottili o pezzi con rivestimento esterno, la velocità di taglio deve essere ridotta.