粉末冶金とは、金属粉末や金属粉末(または金属粉末と非金属粉末の混合物)を原料として、金属材料や各種製品を成形、焼結、製造する技術です。粉末冶金とセラミック製造の間には、粉末焼結技術に属するいくつかの類似点があります。したがって、冶金技術はセラミック材料の準備にも使用できます。粉末冶金技術の利点により、新しい材料の問題を解決することが鍵となり、新しい材料の開発に重要な役割を果たしています。

応用分野s 粉末冶金の

まず、粉末冶金技術は、合金成分の分離を最小限に抑え、粗くて不均一な鋳造構造を排除できます。高性能の希土類永久磁石材料、希土類水素貯蔵材料、希土類発光材料、希土類触媒、高温超伝導体などの製造に重要な役割を果たします。

次に、アモルファス、微結晶、準結晶、ナノ結晶、過飽和固溶体などの一連の高性能材料が準備されます。これらの高精度材料は、優れた電気的、磁気的、光学的、機械的特性を備えています。

次に、粉末冶金技術を使用すると、さまざまなタイプの複合材料を簡単に実現でき、各グループのソース材料の特性を最大限に活用できます。これは、高性能金属マトリックスとセラミック複合材料技術の低コスト生産と言えます。

さらに、粉末冶金技術は、ニアネットシェイプフォーミングと自動大量生産を実現し、生産リソースを効果的に節約し、エネルギー消費を削減できます。

粉末冶金技術を使用すると、鉱石、尾鉱、製鋼スラッジ、製鉄所スケール、廃金属の原料としての回収をフルに活用できます。素材再生と総合利用を効果的に行うことができる新技術です。

粉末冶金プロセスの利点

1.それは特別な材料を処理できます。材料粉末冶金は、高融点金属、化合物、偽合金、多孔質材料の製造に使用できます。

2.金属を節約し、コストを削減します。粉末冶金はコンパクトの最終サイズにプレスできるため、機械加工を使用する必要はありません。この方法で生成される金属の損失は1-5%のみですが、一般的な処理の損失は80%です。

3.高純度の材料を準備します。粉末冶金プロセスは、材料製造プロセスで材料を溶融せず、他の物質によってもたらされる不純物と混合しません。焼結は真空と還元雰囲気で行われ、材料の酸化や汚染を恐れません。したがって、製品の純度は比較的高いです。

4.資料の配布の正確さ。粉末冶金は、材料組成の正確さと均一性を比率で保証できます。

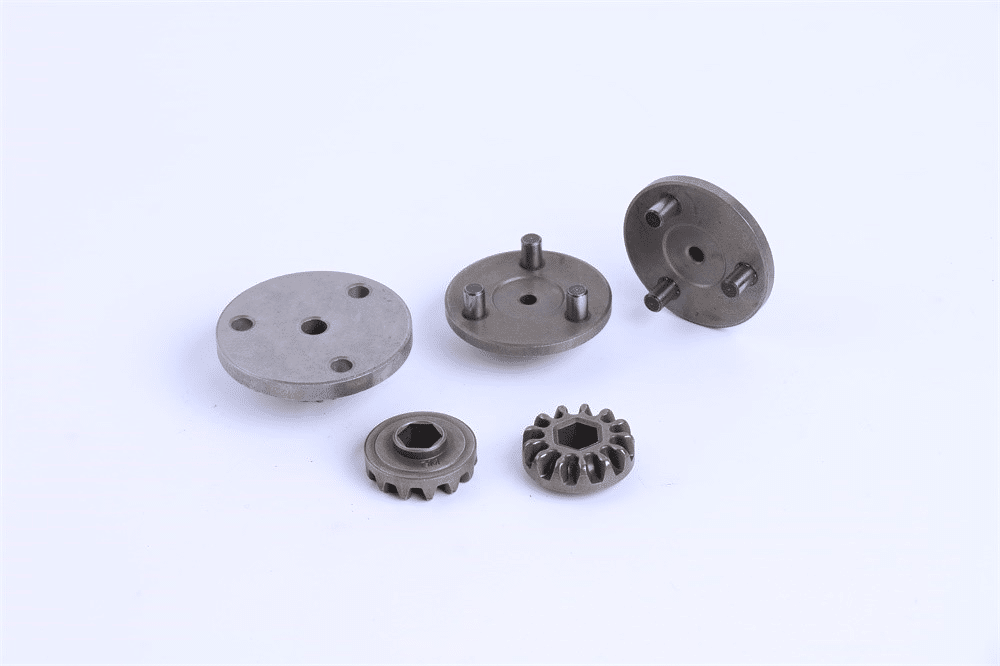

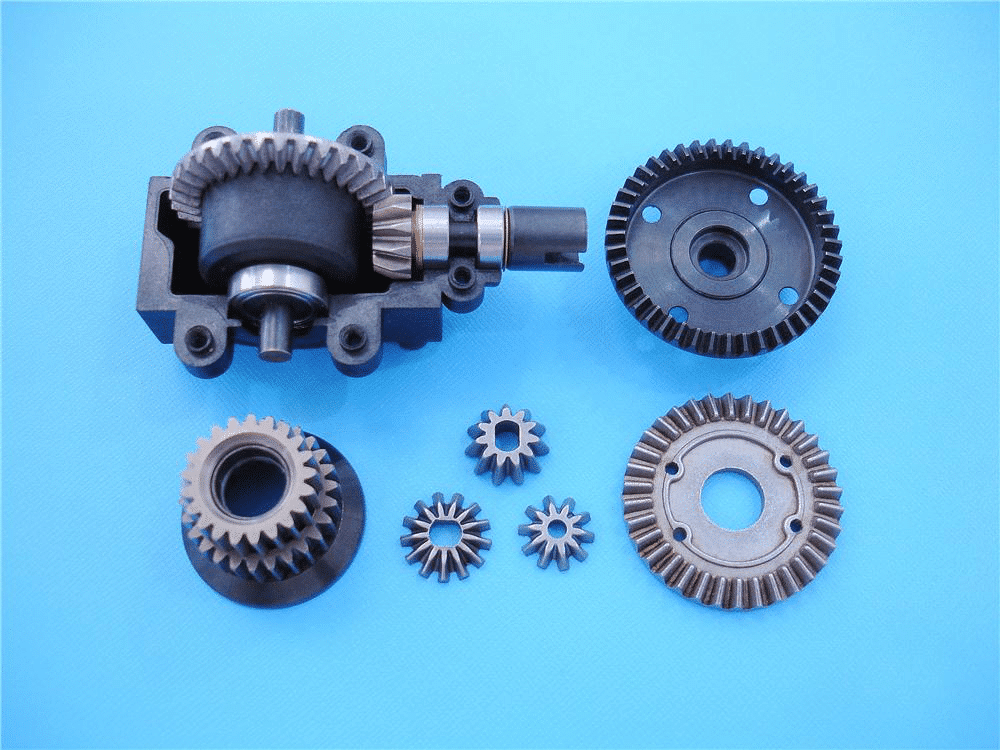

5.大量生産によりコストが削減されます。粉末冶金は、歯車やその他の高コストの製品など、多数の均一な形状の製品の製造に適しています。これにより、製造コストを大幅に削減できます。

粉末冶金プロセスの欠点

1. P / M製品の強度と靭性は不十分です。プレスされたビレットの内部気孔を完全に取り除くことができないため、P / M製品の強度と靭性は、対応するコンポーネントを備えた鋳造品と鍛造品の強度と靭性よりも劣ります。

2.粉末冶金は大きな製品にすることはできません。金属粉末は液体金属に比べて流動性が悪いため、形状や大きさがある程度制限され、重量が10kgを超えません。

3.金型のコストが高い。金型の製造コストが高すぎるため、大量生産にのみ適しています。

パウダーの性質は非常に重要です

Powder is a general term for all properties, including the geometric properties (particle size and shape), chemical properties, mechanical properties and physical properties of powder. These properties can’t be obtained by traditional casting method. To a large extent, powder properties often determine the properties of P / M products.

粒度。これは、焼結中の収縮と製品の最終性能であり、粉末の処理と成形に影響を与える可能性があります。一部の特性は、粒子サイズにほぼ直接関係しています。たとえば、フィルター材料の濾過精度は、元の粒子の平均粒子サイズを10で割ることにより経験的に得られます。

粉末の粒子形状。それは、電気分解によって生成された粉末などの粉砕方法に依存し、粒子はデンドライトのようです。還元法でつくった鉄粉はスポンジ状です。加えて、いくつかの粉末は卵、ディスク、針、タマネギなどです。粉末粒子の形状は、粉末の流動性とかさ密度に影響を与えます。粒子間の機械的メッシュのため、特にデンドライト粉末の場合、不規則な粉末の強度も大きくなります。しかし、多孔質材料の場合は、球状の粉末が最適です。

機械的性質粉末の機械的性質は、粉末の技術的性質です。これは、粉末冶金成形プロセスにおける重要な技術パラメーターです。粉末のゆるい密度は、プレス中の体積法による計量の基本です。粉末の流動性は、ダイへの粉末の充填速度とプレスの生産能力を決定します。粉末の圧縮率は、プレス工程の難しさと適用される圧力を決定します。そして、粉末の成形性がビレットの強度を決定します。

化学的性質は主に原料の化学的純度と粉砕の方法に依存します。酸素含有量が高くなると、プレス性能、成形体の強度、焼結製品の機械的特性が低下するため、PMのほとんどの技術条件には特定の仕様があります。

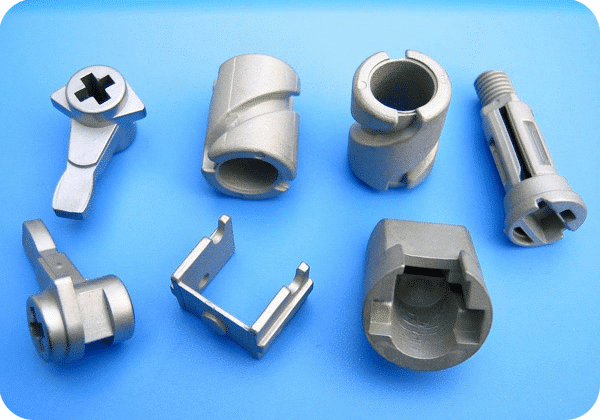

粉末冶金は、従来の鋳造方法では得られない独自の化学組成、機械的および物理的特性を備えています。オイルベアリング、ギア、カム、ガイドロッド、カッターなどの多孔質、半密度、または完全密度の材料および製品は、粉末冶金技術を使用して直接製造できます。それはほとんどまたはまったく切削を必要としない一種の粉末や金製品です。

一般的な粉末冶金成形プロセス

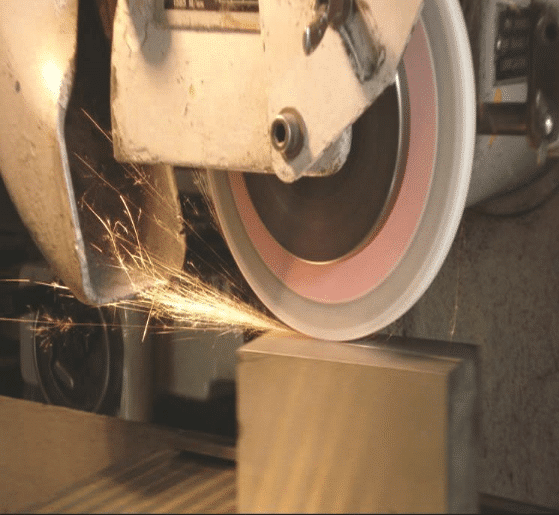

研削工程

研削とは、研磨材と研磨工具を使用して、ワークピース上の余分な材料を切り取る処理方法です。

滑走

プレーニングは、平面上でワークピースを水平相対直線往復運動させる一種の切削方法です。主に部品の形状加工に使用されます。平削りの精度はit9〜it7、表面粗さRaは6.3〜1.6umです。

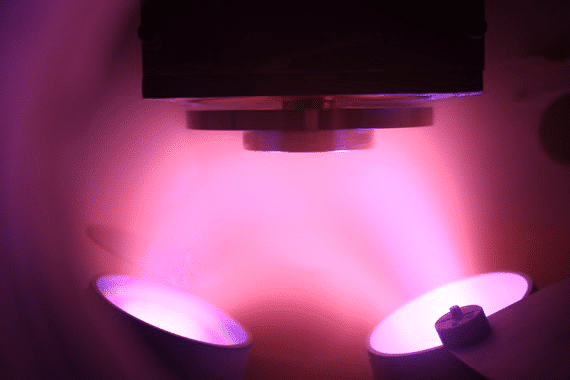

金属蒸着

It is similar to the “milking oil” type of molten deposition, but the metal powder is ejected. In addition to spraying metal powder materials, the nozzle also provides high-power laser and inert gas protection. In this way, it will not be limited by the size of the metal powder box, and can directly produce larger parts, and it is also very suitable for the repair of local damaged precision parts.

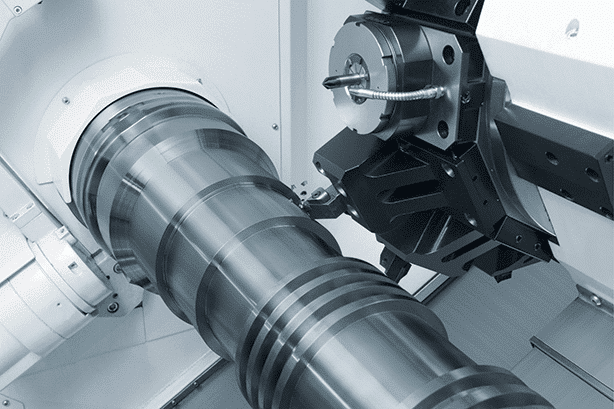

旋回

旋削は、機械加工方法の1つです。旋盤の作業台でビットを回転させて、回転するワークを加工し、スピンドル、プレート、ケーシング、回転面のワークを効率よく加工します。旋盤は機械製造で最も広く適用されている旋盤加工であると言っても安全です。旋削は、旋盤のカッターに対するワークの回転を使用してワークを切断する方法です。旋削の切削エネルギーは、工具ではなくワークピースによって主に提供されます。回転は、回転面の加工に適しています。回転面を持つほとんどのワークピースは、内面と外面の円筒面、内面と外面の円錐面、端面、溝、ねじ山、回転成形面などの工具を回転させる方法で加工できます。主に旋削工具を使用しています。

描画処理

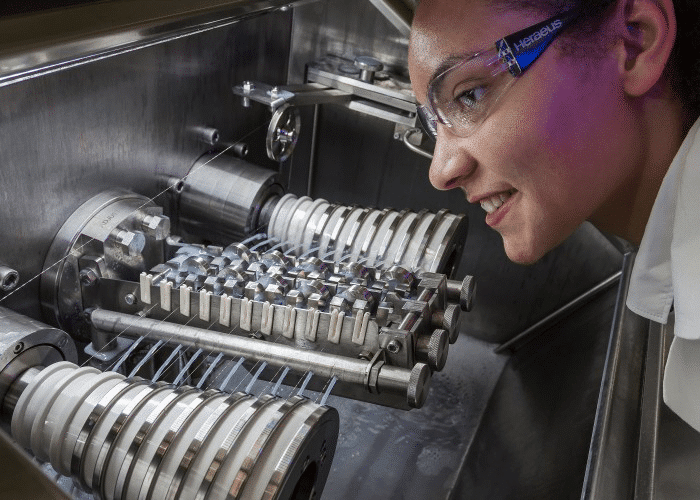

Drawing process is a kind of plastic processing method which pulls the metal blank out of the die hole smaller than the section of the blank by the help of external force to obtain the corresponding shape and size of the product. Because drawing is usually carried out in cold state, this process is also called cold drawing or cold drawing.”