저품질 탭

주요 재료, CNC 공구 설계, 열처리, 가공 정확도, 코팅 품질 등. 예를 들어 탭 단면 천이의 크기 차이가 너무 크거나 천이 필렛이 설계되지 않아 응력 집중이 발생하여 응력 집중에서 파손되기 쉽습니다. 핸들과 모서리의 접합부에서 단면의 전환 부분 사이의 거리가 용접 조인트에 너무 가깝기 때문에 복잡한 용접 응력과 단면 전환의 응력 집중이 중첩되어 결과적으로 사용중인 탭의 파손으로 이어지는 큰 응력 집중에서. 예를 들어, 부적절한 열처리 공정. 탭의 열처리 중에 탭이 담금질 전에 예열되지 않거나 담금질 후에 과열 또는 과열되거나 제 시간에 뜨임되지 않고 너무 일찍 청소되면 균열이 발생할 수 있습니다. 이는 국내 수도꼭지의 전반적인 성능이 수입 수도꼭지보다 열등한 주요 원인이기도 합니다.

잘못된 탭 선택

코발트 함유 고속 와이어 탭, 초경합금 탭 및 코팅 탭과 같은 고품질 탭은 경도가 너무 높은 부품에 선택해야 합니다. 또한 다양한 작업 상황에서 다양한 탭 디자인이 사용됩니다. 예를 들어, 탭의 칩 제거 슬롯의 수, 크기 및 각도는 칩 제거 성능에 영향을 미칩니다.

탭이 가공된 재료와 일치하지 않습니다.

최근 몇 년 동안이 문제에 점점 더 많은 관심이 기울여졌습니다. 과거 국내 제조사들은 항상 수입품이 좋고 비싼 것이 적합하다고 생각했다. 신소재의 증가와 가공의 어려움으로 이러한 요구를 충족시키기 위해 공구 소재의 다양성도 증가하고 있습니다. 이를 위해서는 탭하기 전에 올바른 탭 제품을 선택해야 합니다.

바닥 구멍 직경이 너무 작습니다.

예를 들어, 철 금속 재료의 M5 × 0.5 나사를 가공할 때 4.5mm 직경의 드릴 비트를 사용하여 바닥 구멍을 뚫어야 합니다. 4.2mm 드릴 비트를 사용하여 바닥 구멍을 드릴링하는 경우 탭핑 중에 탭의 절단 부분을 늘려야 하며 탭이 파손됩니다. 탭의 유형과 탭의 다양한 재질에 따라 올바른 바닥 구멍 직경을 선택하는 것이 좋습니다. 적합한 드릴 비트가 없으면 더 큰 드릴 비트를 선택할 수 있습니다.

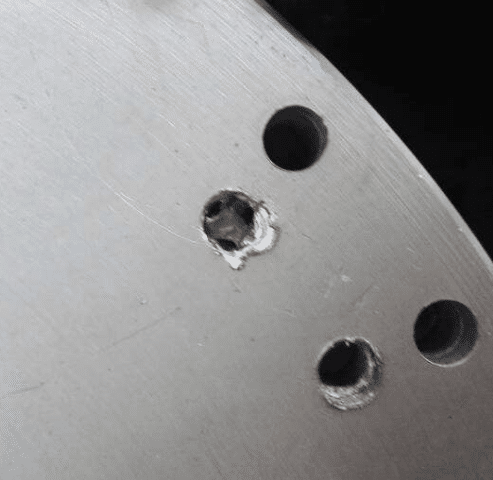

탭핑 부품의 재료 문제

두드리는 부분의 재질이 순수하지 않고, 일부 부분에 딱딱한 반점이나 모공이 있어 탭이 균형을 잃고 순간적으로 부러집니다.

기계가 탭의 정확도 요구 사항을 충족하지 않습니다.

공작 기계와 클램핑 몸체는 공작 기계와 클램핑 몸체의 특정 정밀도가 탭 성능을 발휘할 수 있는 한 특히 고품질 탭의 경우 매우 중요합니다. 동심도가 충분하지 않은 것이 일반적입니다. 탭핑 시작시 탭의 시작 및 위치가 정확하지 않습니다. 즉, 스핀들 축이 바닥 구멍의 중심선과 동심원이 아니며 탭핑 과정에서 토크가 너무 커서 주요 탭이 끊어지는 이유.

절삭유 및 윤활유의 품질이 좋지 않습니다.

많은 국내 기업들이 이 점에 주목하기 시작했다. 외국의 절삭공구와 공작기계를 구매한 많은 기업들은 매우 깊은 경험을 가지고 있습니다. 절삭유 및 윤활유의 품질에 문제가 있습니다. 가공 제품의 품질은 버 및 기타 불리한 조건이 나타나기 쉽고 수명이 크게 단축됩니다.

부당한 절삭 속도 및 이송 속도

가공 문제가 발생하면 대부분의 국내 사용자가 절삭 속도와 이송 속도를 감소시켜 탭의 구동력이 감소하고 나사 정확도가 크게 감소하여 나사의 표면 거칠기와 나사 직경이 증가합니다. 스레드 정확도는 제어할 수 없습니다. 물론 burr 및 기타 문제는 불가피합니다. 그러나 이송 속도가 너무 빠르면 그에 따른 토크가 너무 커서 탭이 부러지기 쉽습니다. 기계 태핑의 절삭 속도는 일반적으로 강철의 경우 6-15m/min, 담금질 및 템퍼링된 강철 또는 경강의 경우 5-10m/min, 스테인리스강의 경우 2-7m/min, 주철의 경우 8-10m/min입니다. 같은 재질이라도 탭 직경이 작을수록 탭 직경이 클수록 더 큰 탭 직경은 작아집니다.

9. 운영자의 기술 및 기술이 요구 사항을 충족하지 못했습니다.

위의 문제는 운영자가 기술 담당자에게 판단이나 피드백을 제공해야하지만 현재 중국의 대부분의 운영자는 이에 대해 충분한 관심을 기울이지 않습니다. 예를 들어 막힌 구멍 나사를 가공할 때 탭이 구멍 바닥에 닿으려 할 때 작업자는 구멍 바닥에 도달하지 않았거나 탭이 파손되었을 때 탭이 여전히 탭핑 속도로 이송되고 있음을 깨닫지 못합니다. 칩 제거가 원활하지 않을 때 강제 이송으로 인해. 운영자는 책임감을 강화해야 한다고 제안합니다.

위에서 탭 골절의 원인은 다양하다고 할 수 있음을 알 수 있습니다. 공작기계, 고정구, 공작물, 공정, 척, 절삭공구 모두 가능하며, 종이로 이야기하는 것만으로는 진정한 이유를 찾을 수 없습니다. 자격을 갖춘 책임감 있는 도구 응용 엔지니어로서 가장 중요한 것은 단순히 상상이 아닌 현장 속으로 깊이 들어가는 것입니다.