Wykrojnik progresywny jest przedstawicielem precyzyjnego wykrojnika. Jego cechy dużej prędkości, wysokiej wydajności i wysokiej precyzji sprawiają, że jest on szeroko stosowany w produkcji i wytwarzaniu precyzyjnych części mikroelektronicznych, a coraz więcej średnich i dużych części jest również wytwarzanych za pomocą precyzyjnej matrycy progresywnej. Jednak te wymagania dotyczące dużej prędkości, wysokiej precyzji, małych i masowych prac stanowią również wyzwanie dla wytrzymałości i odporności matrycy na zużycie. Zużycie matrycy zmniejszy dokładność produktu i żywotność matrycy. Szlifowanie po wyłączeniu lub pęknięcie matrycy opóźni godziny pracy, zmniejszy wydajność produkcji i zwiększy koszty produkcji. Dlatego poprawa wytrzymałości matrycy i odporności na zużycie oznacza zmniejszenie kosztów i poprawę wydajności produkcji.

Materiał matrycy jest głównym czynnikiem decydującym o wytrzymałości matrycy i odporności na zużycie. Istnieje wiele przyczyn awarii matrycy, w tym struktura matrycy, technologia obróbki matrycy i warunki pracy matrycy, ale w końcowej analizie bezpośrednim czynnikiem prowadzącym do zużycia matrycy i pęknięcia jest wytrzymałość i twardość samego materiału. Materiały z węglików spiekanych są szeroko stosowane w precyzyjnych matrycach progresywnych ze względu na ich wysoką wytrzymałość, wysoką ciągliwość i wysoką odporność na zużycie. Wraz z poprawą szybkości tłoczenia, dokładności tłoczenia i żywotności precyzyjnej matrycy progresywnej, ludzie mają coraz wyższe wymagania dotyczące materiałów z węglików spiekanych.

Naukowcy w kraju i za granicą badają mechanizm uszkodzeń spowodowanych zużyciem, przyczyny i pomiary odporności na zużycie progresywnej matrycy z węglika spiekanego pod różnymi kątami. Większość z nich bada klasyfikacje węglika spiekanego z perspektywy zewnętrznych czynników makro.

W pracy zbadano pod mikroskopem przyczyny zniszczenia matrycy z węglika spiekanego wc2co poprzez badanie metalograficzne i połączono z właściwościami samego materiału.

Badanie węglika spiekanego wc2co

Węglik spiekany Wc2co jest materiałem kompozytowym składającym się z ogniotrwałego węglika metalu i związanego metalicznego kobaltu, wytwarzanym metodą metalurgii proszków. Kobalt jest jednym z pierwiastków z grupy żelaza. Jest to metal spiekany do produkcji węglika spiekanego. Ze względu na dobrą smarowność i adhezję CO do twardej fazy WC oraz dużą rozpuszczalność twardej fazy WC w CO, węglik spiekany wc2co ma doskonałe właściwości, takie jak wysoka wytrzymałość, wysoka twardość i wysoka odporność na zużycie. Wytrzymałość węglika spiekanego jest znacznie wyższa niż każdego pojedynczego składnika. W przypadku tego zjawiska wielu uczonych przeprowadziło bardzo dogłębne badania i przedstawiło pewne teoretyczne wyjaśnienia, z którymi zasadniczo się zgadzamy.

Dawihl i inni uczeni w Niemczech przedstawili teorię szkieletu z węglika spiekanego i jego zmodyfikowaną teorię szkieletu. Uważają, że podczas spiekania brykietowania węglika spiekanego cząstki węglika tworzą wzajemnie połączony szkielet kruszywa, a szczelinę szkieletu wypełnia przenikająca się wzajemnie faza wiążąca Co. Za właściwości węglika spiekanego odpowiada szkielet węglikowy wzmocniony kofazą. Teoria szkieletu utrzymuje również, że gdy wytrzymałość szkieletu karbidowego jest wystarczająca,

Im bardziej równomierny rozkład fazy CO, tym wyższa odporność stopu na pękanie; Gdy lokalna kofaza odpadnie, szkielet fazy twardej ulegnie łatwemu uszkodzeniu, a wytrzymałość stopu ulegnie zmniejszeniu. Dlatego zawartość i rozkład fazy CO mają istotny wpływ na właściwości węglika spiekanego.

Gurland i in. Przedstawił teorię filmu i uważał, że cząstki węglika są otoczone ciągłą warstwą ko-filmu, która będzie odgrywać ważną rolę w wytrzymałości wysokich sąsiednich ziaren węglika. Zaproponowana w Chinach teoria wzmacniania cząstek utrzymuje, że teoretyczna wytrzymałość materiałów węglikowych i ko-metalowych jest w rzeczywistości bardzo wysoka. Tylko z powodu dużej liczby pęknięć w materiale rzeczywista wytrzymałość materiału jest znacznie mniejsza niż wytrzymałość teoretyczna. Jednakże, gdy wielkość cząstek dwóch materiałów zostanie zmniejszona do pewnego stopnia i wymieszana równomiernie, prawdopodobieństwo defektów pęknięć w dwóch grupach ulegnie podwojeniu, a rzeczywista wytrzymałość dwóch grup może być znacznie poprawiona. Dlatego tak długo, jak rozkład i wielkość cząstek ziaren WC i ko-warstw są kontrolowane, teoretyczna wytrzymałość komponentów może być w pełni wykorzystana. Dlatego wady strukturalne, które nie są zgodne z koncepcją kompozytu, takie jak grube ziarna węglika, kałuża CO i lokalna utrata CO, będą miały wpływ na wzmocnienie cząstek,

Zmniejsza się wytrzymałość i inne właściwości węglika spiekanego. Z powyższych badań teoretycznych wynika, że równomierność składu i rozkładu materiałów fazy CO ma istotny wpływ na wytrzymałość materiałów z węglików spiekanych wc2co. Gdy materiały współfazowe są uszkodzone lub częściowo ich brakuje lub są częściowo ułożone w stos, wytrzymałość węglika spiekanego również ulegnie uszkodzeniu.

badanie metalograficzne złamanego stempla

W tym badaniu jako próbkę pobrano stempel złamany pod wpływem normalnego zużycia po szybkim wykrawaniu. Próbka pochodzi z firmy produkującej precyzyjne części w Shenzhen, a materiałem stempla jest węglik spiekany cd750. W l EO 1530vp Electronics

Mikrostrukturę i skład próbek obserwowano za pomocą mikroskopu skaningowego oraz spektrometru energii inca300. Rysunek 1 przedstawia morfologię złamanego stempla. Z rysunku widać, że złamany otwór wykrojnika jest nierówny i widoczny jest filet z boku wykrojnika. Zużycie jest bardzo poważne.

Rys. 1 morfologia złamania stempla

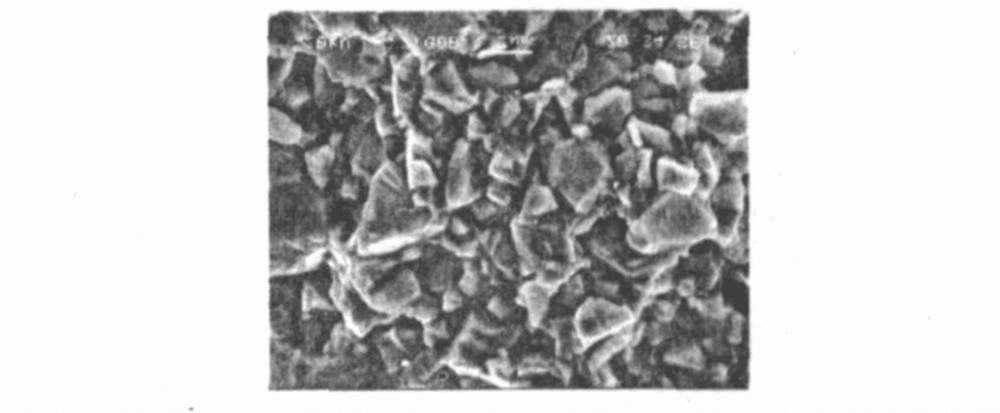

Fig. 2 jest schematem mikrostruktury środkowej części pęknięcia, w którym masywne cząstki WC są ułożone w stos zwarty i uporządkowany z wyraźnymi krawędziami i narożami; Ponieważ podczas pracy matrycy centralna część nie jest podatna na zużycie i korozję smaru, w niniejszym badaniu uznano, że struktura organizacyjna i skład centralnej części są dokładnie takie same jak w oryginalnym materiale.

Rys. 2 Mikrostruktura środkowej części złamania

Większość precyzyjnych, progresywnych matryc z węglika spiekanego jest szlifowana. Rysunek 3 przedstawia powierzchnię roboczą matrycy. W porównaniu z materiałem bazowym pokazanym na rysunku 2, widoczne są wyraźne ślady szlifowania. Ostre krawędzie i rogi bloku WC są oszlifowane na płasko, a powierzchnia jest płaska.

Rysunek 3 powierzchnia robocza matrycy

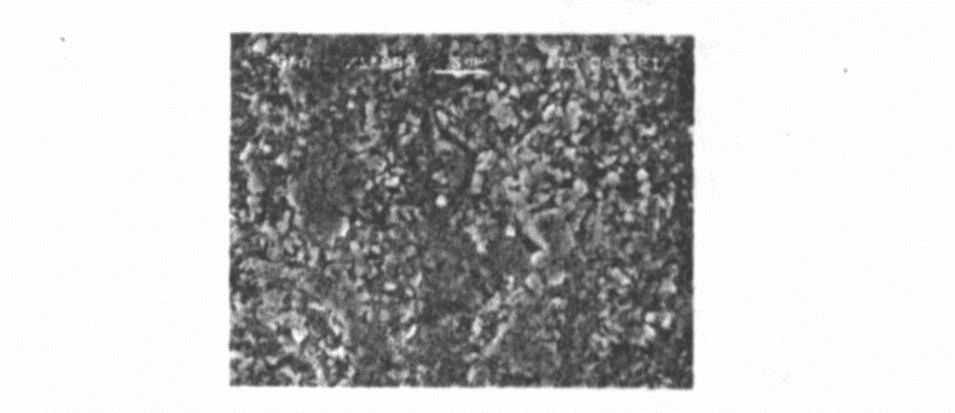

Fig. 4 przedstawia mikrostrukturę powierzchni roboczej matrycy w miejscu pęknięcia matrycy. Na rysunku ślady po szlifowaniu kostka WC są znacznie zredukowane, natomiast ślady odpadania klocki WC (część pokazana na eliptycznej ramce) są bardzo widoczne, co powoduje odsłonięcie kostki WC bez szlifowania wewnątrz i powierzchni roboczej kostka jest nierówna, a granica jest rozmyta.

Rys. 4 Mikrostruktura powierzchni matrycy przy pękaniu

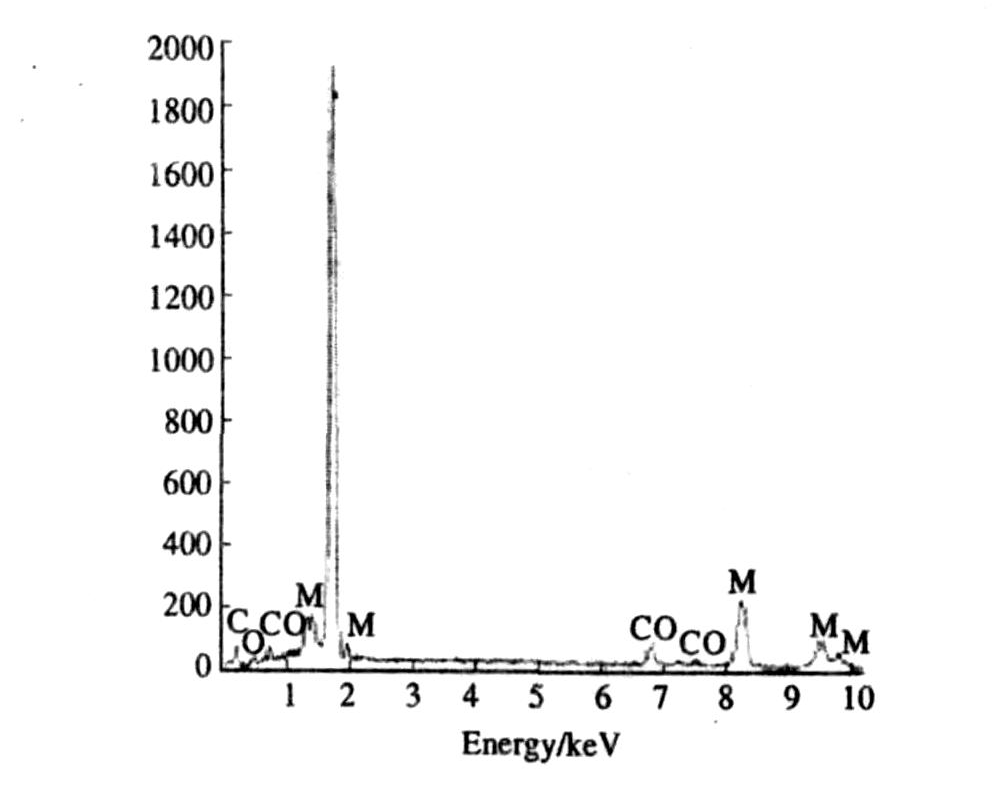

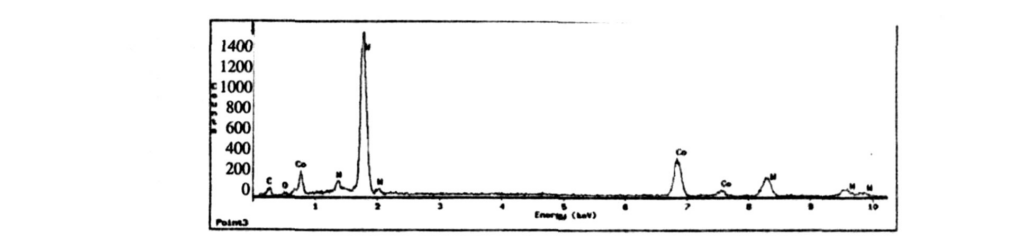

Fig. 5 to wynik analizy widma energii środkowej części pęknięcia pokazanego na Fig. 2, a Fig. 6 to wynik analizy widma energii powierzchni roboczej matrycy przy pęknięciu pokazanym na Fig. 4. Z porównania pików widma energetycznego można stwierdzić, że szczytowa wartość składnika W w części powierzchni roboczej matrycy jest znacznie wyższa niż w części środkowej, natomiast wartość szczytowa składnika CO jest mniejsza niż w części środkowej. Względne wykrycie wartości zawartości obu składników wykazało również, że w centralnej części pęknięcia zawartość W stanowiła 75%, a zawartość CO stanowiła 25%; Na powierzchni roboczej matrycy przy złamaniu zawartość W wynosi 91,93%, natomiast zawartość CO tylko 8,07%. Ponieważ mikrostruktura i skład części środkowej są dokładnie takie same jak w materiale oryginalnym, można wyjaśnić, że zawartość fazy wiążącej CO na powierzchni roboczej matrycy przy zerwaniu jest znacznie zmniejszona w porównaniu z oryginałem materiał z węglika spiekanego.

Rys. 5 Wykrywanie widma energii szczytowej powierzchni roboczej matrycy przy złamaniu

Rys. 6 wartość szczytowa detekcji widma energii w centrum pęknięcia

analiza złamań

Bezpośrednią przyczyną pęknięcia matrycy jest niewystarczająca wytrzymałość i wytrzymałość materiału. Z dotychczasowych badań właściwości węglika spiekanego wc2co wynika, że wytrzymałość i wiązkość węglika spiekanego w dużej mierze zależy od zawartości CO i stanu wiązania.

W pękniętych częściach wypukłych, zużycie powierzchni powoduje utratę pierwiastka Co, a zawartość składnika CO jest oczywiście zmniejszona. Utrata CO niszczy ciągłość szkieletu twardej fazy WC, a stan wiązania bloku WC odpowiednio się zmienia. Gdy utrata fazy CO wokół powierzchniowego bloku WC osiągnie pewien stopień, efekt wiązania i wzmocnienia kompozytu CO w stosunku do cząstek WC zostanie znacznie osłabiony lub nawet zaniknie, powodując odpadanie cząstek WC z matrycy materiału i tworzenie wgłębień na powierzchnia matrycy, jednocześnie odsłonięty jest blok WC wewnątrz matrycy bez szlifowania, co niszczy pierwotną strukturę szkieletu twardej fazy; Odsłonięty blok WC z ostrymi krawędziami i narożnikami zmniejsza odporność na zużycie węglika spiekanego i przyspiesza zużycie węglika spiekanego; To również dodatkowo przyspieszyło utratę Co. Cykl opadania cząstek CO i WC nadal się rozszerzał, powodując zmniejszenie twardości i wytrzymałości materiału w tej części, aż do osiągnięcia limitu, więc matryca pękła w tym miejscu.

Wniosek

Zaobserwowano mikromorfologię powierzchni roboczej matrycy przy ujściu pęknięcia i porównano ją z pierwotną morfologią materiału i pierwotną szlifierską powierzchnią roboczą matrycy; Różnice składu CO i W na powierzchni roboczej matrycy na ujściu pęknięcia i pierwotnym materiale z węglika spiekanego porównuje się za pomocą EDS i otrzymuje się następujące wnioski:

(1) Równomierność zawartości i rozkładu pierwiastków fazy CO ma istotny wpływ na właściwości węglika spiekanego wc2co. Utrata CO bezpośrednio doprowadzi do pogorszenia właściwości węglika spiekanego wc2co.

(2) W procesie szybkiego wygaszania, po zużyciu matrycy z węglika spiekanego powierzchnia matrycy jest nierówna, a struktura szkieletu jest uszkodzona z powodu odpadania cząstek CO i WC.

(3) W warunkach szybkiego wykrawania zużycie matrycy pokazuje, że zawartość pierwiastka Co jest znacznie zmniejszona, a efekt wiązania i wzmocnienia kompozytu CO w stosunku do twardej fazy WC jest osłabiony, co zmniejsza wytrzymałość i wiązkość materiału, przyspiesza zużycie materiału i prowadzi do pęknięcia matrycy.

Kalıp alanında kullanılmasını tavsiye ettiğiniz karbür nedir. Yoğunluk bakımından GB kaç olmalıdır? Nie: Pres baskı esnasında şekil verdiği malzeme pirinç'tir. Teşekkürler

Witaj Muhsin,

Dzięki za komentarz.

Zalecamy niską zawartość kobaltu około 6-8% dla ciągadeł z węglików spiekanych i wysoką zawartość kobaltu 15-25% dla matryc z węglików spiekanych na zimno.

Gęstość wynosi około 13,5-14,5 g/cm^3.

Jeśli masz jakiekolwiek pytania, skontaktuj się z nami pod adresem [email protected]

Z poważaniem,

Tim