Механизм инициирования карбидной трещины

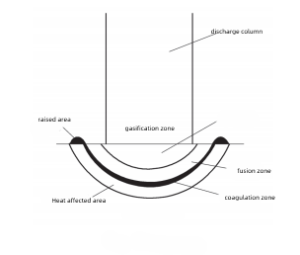

В отличие от обычной механической обработки, проволока для резки проволоки не контактирует с заготовкой напрямую, а постепенно разрушает металлический материал за счет непрерывного импульсного искрового разряда, возникающего между ними. В WEDM температура обрабатываемой поверхности быстро меняется, что приводит к неравномерному напряжению на заготовке. Эта ситуация особенно легко возникает при обработке твердых и хрупких материалов, таких как твердые сплавы, металлокерамика и т. д. В прошлых эмпирических исследованиях, когда электрические параметры не установлены должным образом, на поверхности появляется трещина. обрабатываемую деталь после того, как термическое напряжение превысит предел прочности.

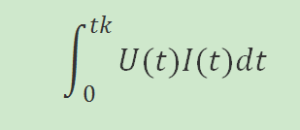

Согласно модели термического напряжения, количество тепла, поступающего в материал, пропорционально пиковому напряжению. Это тепло напрямую связано с подводимой энергией электрического импульса при тех же других условиях, а именно: чем больше подводимая мощность, тем больше тепла поглощает материал и тем больше напряжение. При условии пренебрежения потерями энергии энергия, действующая на заготовку во время обработки, может быть упрощена следующим образом:

В этой формуле W — энергия импульса (Дж); U — прерывистое мгновенное напряжение разряда (В); I – прерывистый мгновенный ток разряда (А); Т - время (с); Tk – длительность разряда (длительность импульса, с).

В этой формуле W — энергия импульса (Дж). U — напряжение прерывистого мгновенного разряда (В). I — ток прерывистого мгновенного разряда (А). T — время (с). Tk – длительность разряда (длительность импульса, с).

Из формулы видно, что при заданной длительности разряда (длительности импульса) увеличение разрядного напряжения и тока будет усугублять зарождение трещины. Когда напряжение и ток разряда определены, увеличение продолжительности разряда (ширины импульса) приведет к тому же результату.

Опытная установка инициирования микротрещин на твердом сплаве

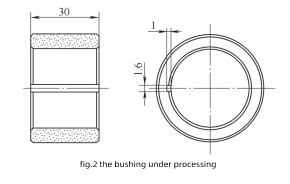

Группа втулок из цементированного карбида (см. Рисунок 2), изготовленных из цементированного карбида YG6 (марка карбида Китая), будет обработана для эксперимента. Втулка высотой 30 мм, с шпоночными пазами шириной 1,6 мм и глубиной 1 мм. После обработки втулки будут преобразованы в металлографический образец для проверки с помощью СЭМ, чтобы наблюдать за возникновением и распространением трещин на обработанной поверхности цементированного карбида.

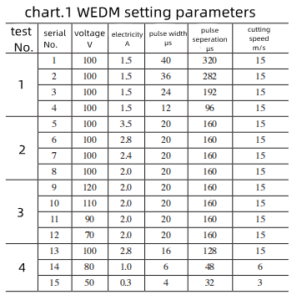

В тесте используется оборудование для резки средней проволоки CTP350. Смазочно-охлаждающая жидкость представляет собой эмульсию с концентрацией 8%, а режущая проволока представляет собой молибденовую проволоку диаметром 0,18 мм, зажимается по одной штуке для обработки, а параметры обработки при резке проволоки показаны в таблице 1.

Другое основное условие теста:

электроэрозионная машина: CTP350

охлаждающая жидкость: эмульсия 81ТП3Т

режущая проволока: молибденовая проволока φ0,18

ограничение времени обработки: 1 штука за раз

и параметры настройки обработки WEDM показаны в следующей таблице 1.

Результат испытания на инициирование трещины в карбиде WEDM с участием 4 факторов

Ширина импульса электричества

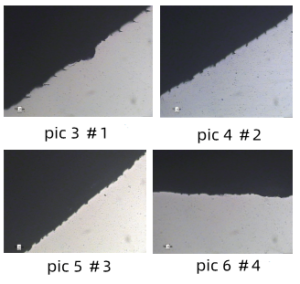

Металлографические фотографии изделий 1 1ТП5Т~4 1ТП5Т представлены на рис. 3~рис. 6. Из рисунка видно, что с уменьшением длительности импульса микротрещины на поверхности сплава постепенно становятся меньше. При длительности импульса 40 мс глубина микротрещин достигает мммм; При длительности импульса 12 мс зарождение трещин практически отсутствует.

Текущее значение электроэнергии

Металлографические фотографии 5 изделий 1ТП5Т~8 1ТП5Т представлены на рис. 7~рис. 10. Видно, что при токе обработки 3,5 А глубина трещины превышает 30 мм; Когда ток обработки составляет 2,8 А, глубина трещины составляет 30 мм; Когда ток обработки составляет 2,4 А, глубина трещины составляет 20 мм; В то время как ток обработки составляет 2,0 А, глубина трещины составляет 10 мм. В целом, чем больше ток обработки, тем больше глубина трещины.

Напряжение

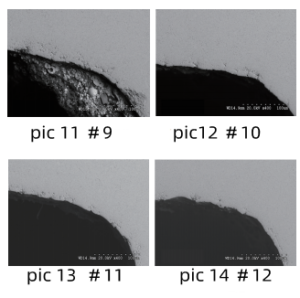

Металлографические фотографии продукта 9# ~ 12# показаны на рис. 11 ~ 14. Видно, что при силе тока 2 А ширина импульса составляет 20 мкм, а интервал между импульсами в 8 раз превышает ширину импульса, напряжение обработки составляет 70 Ом. 120В, микротрещин сплава на участке резания не обнаружено. Другими словами, влияние напряжения на зарождение карбидной трещины неочевидно, когда ток и длительность импульса постоянны.

Время резки

Металлографические фотографии 13 изделий 1ТП5Т~15 1ТП5Т показаны на рисунках 15~17. Можно видеть, что в результате нескольких процессов резки качество поверхности продукта улучшается, а глубина микротрещин постепенно уменьшается по мере увеличения времени резки. Глубина микротрещины изделия не превышает 15 мм после двукратной обработки ВЭДМ; Глубина микротрещин в изделии после трехкратной обработки ВЭДМ не превышает 10 мм. Таким образом, после двукратной обработки резанием можно выполнить требование о том, что глубина микротрещин на твердосплавной втулке должна быть менее 20 мм.

Сводка экспериментальных данных о трещинах в твердом сплаве, изготовленном методом WEDM.

Когда WEDM используется для обработки хрупких материалов, таких как твердый сплав, ширина импульса и ток обработки оказывают очевидное влияние на микротрещины на поверхности сплава, что проявляется в следующих аспектах: чем больше ширина импульса и ток, тем глубже трещина. Однако влияние напряжения на поверхностные микротрещины сплава неочевидно. При ширине импульса 12 мкм микротрещин не обнаружено.

Когда рабочий ток превышает 2 А, на заготовке могут появиться трещины. Поэтому при выборе электрических параметров избегайте выбора тока обработки выше 2А. Эффект суперпозиции температурного поля должен быть полностью использован для уменьшения размера термического напряжения и его ударных свойств, чтобы материал заготовки мог выбрасываться в газовой фазе во избежание перегрева поверхности заготовки.

Кроме того, многократная резка является очень эффективным методом уменьшения и удаления поверхностных микротрещин.