Drehbank

Arten von Drehmaschinen

Laut Statistiken aus einem Handbuch für Maschinenbauingenieure gibt es zahlreiche Arten von Drehmaschinen mit etwa 77 verschiedenen Typen. Zu den typischeren Kategorien gehören: Motordrehmaschinen, einachsige Drehautomaten, mehrachsige automatische oder halbautomatische Drehmaschinen, Revolver- oder Spilldrehmaschinen, Kurbelwellen- und Nockenwellendrehmaschinen, Vertikaldrehmaschinen, Boden- und Horizontaldrehmaschinen, Kopierdrehmaschinen und Multidrehmaschinen -Werkzeugdrehmaschinen, unter anderem. In unserer mechanischen Industrie werden am häufigsten Vertikaldrehmaschinen und Horizontaldrehmaschinen verwendet. Diese beiden Arten von Drehmaschinen finden Sie an fast jedem Ort, an dem Bearbeitungen durchgeführt werden.

Anwendbarer Umfang der Drehbearbeitung

Wir wählen hauptsächlich einige typische Drehmaschinentypen aus, um ihre Bearbeitungsanwendungen vorzustellen:

- Horizontaldrehmaschine: Geeignet zum Drehen innerer und äußerer zylindrischer Flächen, konischer Flächen, Konturdrehen und kreisförmiger Nuten. Es kann unter anderem auch Vorgänge wie das Drehen von Profilen, verschiedene Gewindeschneidaufgaben, Bohren, Reiben, Gewindeschneiden, Gewindestrehlen und Rändeln ausführen. Obwohl Standard-Horizontaldrehmaschinen einen relativ geringeren Automatisierungsgrad aufweisen und mehr Nebenzeit während des Bearbeitungsprozesses erfordern.

- Vertikaldrehmaschine: Geeignet für die Bearbeitung verschiedener Rahmen, Gehäuseteile sowie zylindrischer Innen- und Außenflächen, konischer Flächen, Endflächen, Nuten, Schneiden, Bohren, Reiben und andere Prozesse. Mit zusätzlichen Aufsätzen können auch Bearbeitungen wie Gewindeschneiden, Planfräsen, Profilieren, Fräsen und Schleifen ausgeführt werden.

Bearbeitungsgenauigkeit der Drehmaschine

- Die typische Bearbeitungsgenauigkeit für eine Standard-Horizontaldrehmaschine ist wie folgt:

- Rundheit: 0,015 mm

- Zylindrizität: 0,02/150 mm

- Ebenheit: 0,02/¢150 mm

- Oberflächenrauheit: 1,6 Ra/μm

- Die Bearbeitungsgenauigkeit einer Vertikaldrehmaschine ist wie folgt:

- Rundheit: 0,02 mm

- Zylindrizität: 0,01 mm

- Ebenheit: 0,03 mm

Die genannten Bearbeitungsgenauigkeitswerte sind relative Richtwerte und gelten möglicherweise nicht für alle Drehmaschinen. Viele Drehmaschinen haben bestimmte Toleranzen, die auf den spezifischen Anforderungen des Herstellers und den Montagebedingungen basieren.

Fräse

Arten von Fräsmaschinen

Es gibt auch viele Arten von Fräsmaschinen, mit über 70 verschiedenen Typen gemäß dem Handbuch eines bestimmten Zerspanungsingenieurs. Einige typische Kategorien sind:

- Tischfräsmaschinen

- Überarm- und Stößelfräsmaschinen

- Portalfräsmaschinen

- Horizontalfräsmaschinen

- Profilfräsmaschinen

- Vertikalhubtischfräsmaschinen

- Horizontale Hubtischfräsmaschinen

- Bettfräsmaschinen

- Werkzeugfräsmaschinen

Anwendbarer Geltungsbereich der Fräsmaschine

- Aufgrund der Vielzahl an Typen und Strukturen von Fräsmaschinen sowie der Variationen in ihrer Anwendbarkeit geben wir einen Überblick über die Bearbeitungsmöglichkeiten für zwei typische Fräsmaschinen, die heute häufig verwendet werden: Vertikale Bearbeitungszentren (VMCs) und Gantry-Bearbeitungszentren.

- Vertikales Bearbeitungszentrum (VMC): Das vertikale Bearbeitungszentrum, wie in der Abbildung oben dargestellt, ist im Wesentlichen eine vertikale CNC-Fräsmaschine mit einem Werkzeugmagazin. Sein Hauptmerkmal ist die Verwendung mehrschneidiger rotierender Schneidwerkzeuge zur Bearbeitung. Es kann verschiedene Operationen ausführen, wie das Fräsen von flachen Oberflächen, Nuten, gezahnten Teilen, spiralförmigen Oberflächen und verschiedenen gekrümmten Oberflächen. Durch den Einsatz der CNC-Technologie hat sich der Bearbeitungsbereich dieser Art von Werkzeugmaschinen erheblich erweitert. Neben verschiedenen Fräsoperationen können auch zusammengesetzte Prozesse wie Bohren, Bohren, Gewindeschneiden und Gewindeschneiden an Werkstücken durchgeführt werden. Es hat praktische und weitreichende Anwendungsmöglichkeiten.

- Portalbearbeitungszentren: Im Vergleich zu vertikalen Bearbeitungszentren sind Portalbearbeitungszentren im Wesentlichen eine Kombination aus CNC-Portalfräsmaschinen mit einem Werkzeugmagazin. Hinsichtlich der Bearbeitungsmöglichkeiten bieten Gantry-Bearbeitungszentren nahezu alle Möglichkeiten herkömmlicher Vertikal-Bearbeitungszentren. Darüber hinaus können sie hinsichtlich der Außenabmessungen größere Werkstücke aufnehmen und bieten erhebliche Vorteile bei der Bearbeitungseffizienz und -präzision. Insbesondere durch den Einsatz von Fünf-Achs-Portalbearbeitungszentren wurde das Bearbeitungsspektrum deutlich erweitert. Diese Entwicklung hat den Grundstein für die Weiterentwicklung der chinesischen Fertigungsindustrie hin zu höherer Präzision und Raffinesse gelegt.

Bearbeitungsgenauigkeit der Fräsmaschine

-

Vertikales Bearbeitungszentrum (VMC):

- Ebenheit: 0,025/300 mm

- Oberflächenrauheit: 1,6 Ra/μm

- Portalbearbeitungszentrum:

- Ebenheit: 0,025/300 mm

- Oberflächenrauheit: 2,5 Ra/μm

Hobel

Arten von Hobelmaschinen

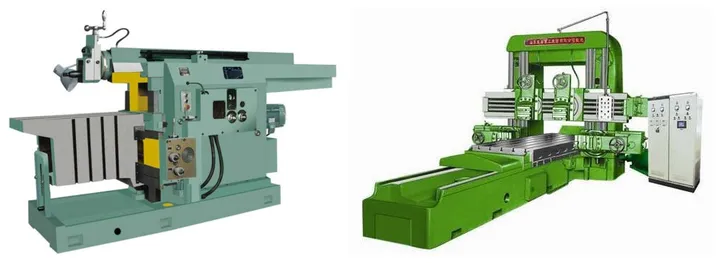

Im Vergleich zu Dreh- und Fräsmaschinen gibt es weniger Hobeltypen. Laut Mechanical Machinist's Handbook gibt es etwa 21 verschiedene Typen. Zu den typischeren Typen gehören Auslegerhobelmaschinen, Portalhobelmaschinen, Bullhead-Hobelmaschinen, Kanten- und Gesenkhobelmaschinen usw. Innerhalb dieser Kategorien gibt es viele Untertypen von Hobelmaschinen. In der Maschinenbauindustrie sind jedoch wahrscheinlich Bullhead-Hobelmaschinen und Portalhobelmaschinen die am häufigsten verwendeten und am weitesten verbreiteten Typen.

Anwendbarer Anwendungsbereich des Hobels

Bei der Schneidbewegung des Hobels handelt es sich in erster Linie um eine hin- und hergehende lineare Bewegung relativ zum Werkstück. Es eignet sich für die Bearbeitung von Teilen mit Eigenschaften wie flachen Oberflächen, geneigten Oberflächen und konkav-konvexen Oberflächen. Es kann auch zum Hobeln verschiedener gekrümmter Oberflächen verwendet werden.

Bearbeitungsgenauigkeit des Hobels

Die Bearbeitungspräzision beim Hobeln kann im Allgemeinen Genauigkeitsniveaus von IT10 bis IT7 erreichen, insbesondere für die Bearbeitung langer Führungsschienenoberflächen auf einigen großen Werkzeugmaschinen. Es kann sogar Schleifprozesse ersetzen, die sogenannte „Präzisionshobeln statt Präzisionsschleifen“.

Schleifmaschine

Arten von Schleifmaschinen

Laut Statistik aus dem Handbuch eines bestimmten Maschinenbauingenieurs gibt es eine große Vielfalt an Schleifmaschinen mit etwa 194 verschiedenen Typen. Diese Maschinen können grob in verschiedene Typen eingeteilt werden, darunter Tischschleifmaschinen, Rundschleifmaschinen, Innenschleifmaschinen, Flächenschleifmaschinen, Koordinatenschleifmaschinen, Führungsschienenschleifmaschinen, Werkzeug- und Fräserschleifmaschinen und mehr.

Anwendbarer Umfang der Schleifmaschine

- Zylinderschleifer: Dieser Schleifertyp wird hauptsächlich zur Bearbeitung der Außenflächen und Schulterenden von zylindrischen oder konischen Werkstücken verwendet. Aufgrund ihrer hervorragenden Anpassungsfähigkeit und Bearbeitungspräzision werden Rundschleifmaschinen häufig bei der Bearbeitung hochpräziser Teile in der mechanischen Industrie eingesetzt, insbesondere bei der Endbearbeitung dieser Komponenten. Rundschleifmaschinen gewährleisten nicht nur die geometrischen Abmessungen der bearbeiteten Teile, sondern erzielen auch die erforderliche Oberflächengüte, was sie zu einem unverzichtbaren Gerät bei Bearbeitungsprozessen macht.

- Flachschleifer: Flachschleifer werden hauptsächlich zur Bearbeitung von ebenen Flächen, Stufen und Seitenflächen von Werkstücken eingesetzt. Auch in der mechanischen Industrie werden sie häufig eingesetzt, insbesondere zur Oberflächenveredelung hochpräziser Teile. Flachschleifmaschinen sind für die Aufrechterhaltung der Bearbeitungsgenauigkeit von entscheidender Bedeutung. In manchen Anlagenmontagebranchen gilt die Verwendung einer Flachschleifmaschine als eine wesentliche Fähigkeit des Montagepersonals. Dies liegt daran, dass Flachschleifmaschinen zum Schleifen und Justieren verschiedener Unterlegscheiben und Komponenten während des Montageprozesses verwendet werden.

Bearbeitungsgenauigkeit der Schleifmaschine

- Präzision des Zylinderschleifers: Rundheit und Zylindrizität: 0,003 mm. Oberflächenrauheit: 0,32 Ra/μm

- Präzision des Flachschleifers: Parallelität: 0,01/300 mm Oberflächenrauheit: 0,8 Ra/μm

Aus den oben genannten Bearbeitungspräzisionswerten geht hervor, dass Schleifmaschinen im Vergleich zu früheren Bearbeitungsgeräten wie Drehmaschinen, Fräsmaschinen und Hobelmaschinen eine höhere Maßtoleranzgenauigkeit und Oberflächengüte erreichen können. Daher werden Schleifmaschinen weit verbreitet und häufig bei der Präzisionsbearbeitung vieler Komponenten eingesetzt.

Langweilige Maschine

Arten von Bohrmaschinen

Im Vergleich zu den bisherigen Arten von Bearbeitungsmaschinen sind Bohrmaschinen eher eine Nische. Laut Statistik aus einem Handbuch für Maschinenbauingenieure gibt es etwa 23 verschiedene Typen. Sie können in die folgenden Haupttypen eingeteilt werden: Tieflochbohrmaschinen, Koordinatenbohrmaschinen, Vertikalbohrmaschinen, Horizontalfräs- und Bohrmaschinen, Präzisionsbohrmaschinen und mehr. Unter diesen sind Koordinatenbohrmaschinen die am weitesten verbreiteten und in unserer mechanischen Industrie am weitesten verbreiteten Maschinen.

Anwendbarer Bereich der Bohrmaschine

Koordinatenbohrmaschinen sind eine Art Präzisionswerkzeugmaschine, die mit präzisen Koordinatenpositionierungsgeräten ausgestattet ist. Sie werden hauptsächlich zum Bohren von Löchern mit hohen Anforderungen an Größe, Form und Positionsgenauigkeit verwendet. Diese Maschinen können verschiedene Vorgänge wie Bohren, Reiben, Gewindeschneiden, Anfasen, Plandrehen, Nuten, Fräsen, Koordinatenmessung, Präzisionsskalierung und Gravieren ausführen. Sie verfügen über umfangreiche und zuverlässige Bearbeitungsmöglichkeiten.

Bearbeitungsgenauigkeit der Bohrmaschine

Die von Koordinatenbohrmaschinen erreichte Lochdurchmessergenauigkeit liegt typischerweise im Bereich von IT6–7, mit einer Oberflächenrauheit von 0,4–0,8 Ra/μm.

Bohrmaschine

Arten von Bohrmaschinen

Bohrmaschinen sind die am weitesten verbreiteten Bearbeitungsgeräte in der mechanischen Industrie und fast jede Bearbeitungsfabrik verfügt über eine solche. Laut Statistiken aus dem Handbuch eines bestimmten Maschinenbauingenieurs gibt es etwa 38 verschiedene Arten von Bohrmaschinen. Sie können in die folgenden Haupttypen eingeteilt werden: Koordinatenbohrmaschinen, Tieflochbohrmaschinen, Radialbohrmaschinen, Tischbohrmaschinen, Vertikalbohrmaschinen, Horizontalbohrmaschinen, Fräsbohrmaschinen, Zentrierbohrmaschinen und mehr. Unter diesen ist die Radialbohrmaschine die am häufigsten in der mechanischen Industrie eingesetzte Maschine.

Anwendbarer Anwendungsbereich der Bohrmaschine

Die Aufgabe einer Bohrmaschine besteht darin, Vorgänge wie Lochvergrößerung, Gewindeschneiden, Senken und Gewindeschneiden auszuführen. Es weist jedoch eine erhebliche Einschränkung hinsichtlich der Positionsgenauigkeit der Lochpositionen auf. Daher sind Bohrmaschinen für Bauteile, die eine hohe Positionsgenauigkeit der Löcher erfordern, in der Regel nicht die erste Wahl.

Bearbeitungsgenauigkeit der Bohrmaschine

Im Allgemeinen bieten Bohrmaschinen keine nennenswerte Bearbeitungspräzision.