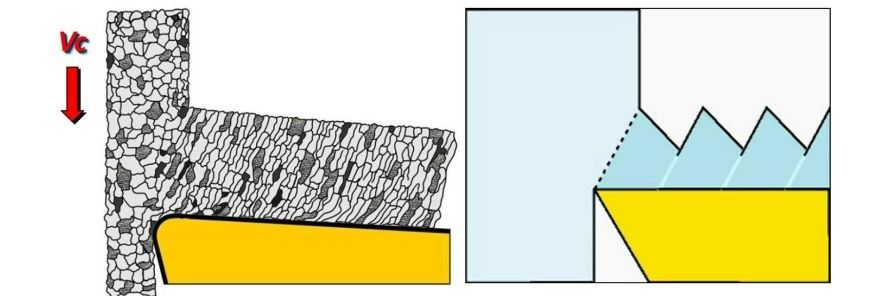

Abbildung 1: Vereinfachtes Modell der Spanbildung

Während des Bearbeitungsprozesses erfährt das abgetragene Material eine plastische Verformung und Scherung innerhalb der Scherebene und wird je nach Eigenschaften des Werkstückmaterials in langen oder kurzen Spanformen ausgestoßen. In der Scherzone des Bearbeitungsprozesses wird eine erhebliche Menge Energie verbraucht. Bei der Bearbeitung inkompressibler Materialien ändert die Verformung des Materials innerhalb der Scherebene sein Volumen nicht. Unter der Annahme, dass es sich bei der Verformung um eine einfache Scherung handelt und ein Stapel von Materialschichten parallel zur Scherebene angeordnet wird, kann die Spanbildung als Scherprozess dieser Materialschichten angesehen werden.

Materialeigenschaften und Spanbildung

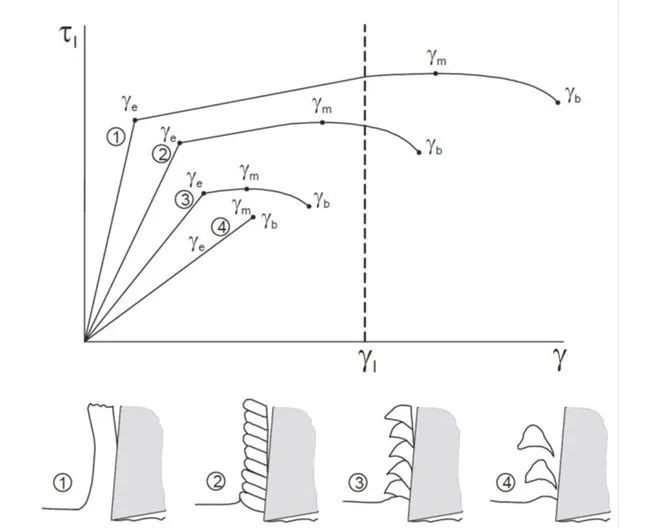

Zahlreiche Faktoren beeinflussen die Spanbildung, insbesondere die Eigenschaften des Werkstückmaterials. Metallschneidende Prozesse beinhalten eine plastische Verformung des Werkstückmaterials, gefolgt von einer Scherung. Dabei spielen elastische und plastische Materialverhalten eine entscheidende Rolle. Verschiedene Werkstückmaterialien weisen unterschiedliche Kombinationen von Scherfestigkeit und Duktilität auf. Die Duktilität des Werkstückmaterials bezieht sich auf das Ausmaß, in dem es verformt werden kann, bevor es bricht (siehe Abbildung 2). Je höher die Duktilität des Werkstückmaterials ist, desto länger sind die Späne. Als Faustregel gilt: Wenn die Duktilität des Materials etwa 251 TP3T übersteigt, sind die Späne lang bis sehr lang.

Abbildung 2: Einfluss plastischer und elastischer Eigenschaften des Werkstückmaterials auf die Spanbildung.

Einige Werkstückmaterialien erzeugen lange Späne; Einige produzieren lange und duktile Späne, während andere kurze Späne erzeugen. Diese Methode wird auch im ISO-System zur Klassifizierung verschiedener Arten von Werkstückmaterialien verwendet. Da jede ISO-Gruppe (P, M, K, N, S und H) vorhersehbare Späne erzeugt, müssen die Auswahl der Werkzeuge und Schnittbedingungen zum Materialverhalten passen. Die ISO-Gruppe P (Stahl) umfasst Werkstoffe mit relativ hoher Duktilität und Neigung zur Bildung langer Späne. Es müssen geeignete Vorsichtsmaßnahmen getroffen werden, um die akzeptable Form und Länge der Chips beizubehalten.

Die ISO-Gruppen K (Gusswerkstoffe) und H (gehärtete Stähle) umfassen Werkstoffe mit geringerer Duktilität, die kurze Späne erzeugen. Dies vereinfacht die Spankontrolle. Zu den ISO-Gruppen M (Edelstahl), S (Superlegierungen) und N (Nichteisenmaterialien) gehören Materialien mit relativ geringer Duktilität, aber spürbarer Viskosität. Diese Materialien bilden sogenannte „Built-up-Edge“-Chips.

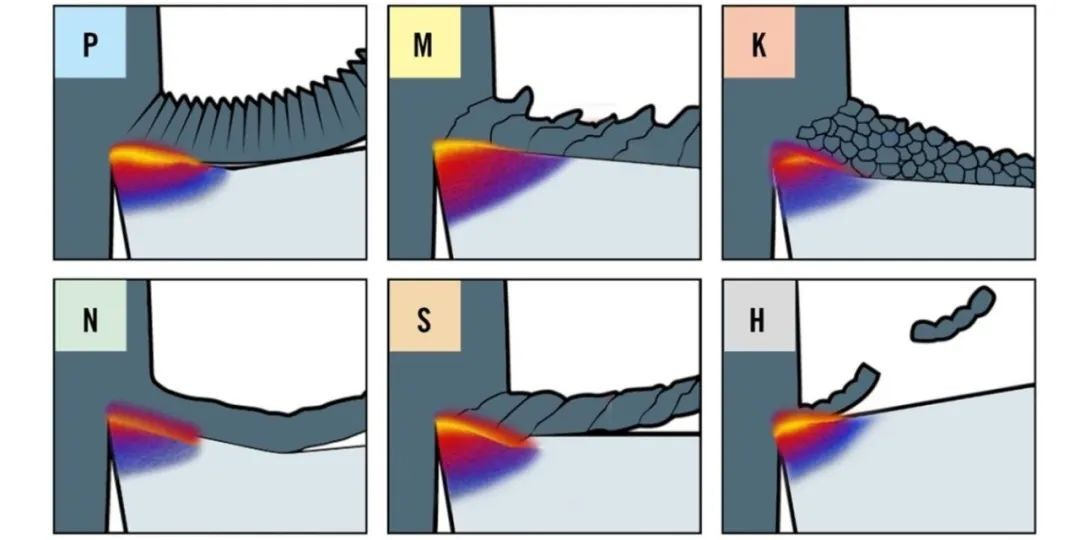

Abbildung 3: Klassifizierung der Chipmorphologie und -formen.

Klassifizierung der Chipmorphologie und -formen

Chips können von sehr lang bis sehr kurz klassifiziert werden, wobei bei idealen Chips jegliche Extreme vermieden werden. Zu kurze Späne können dazu führen, dass die Bearbeitung unterbrochen wird, was zu vorzeitigem Abplatzen der Werkzeugkante und einer verkürzten Werkzeuglebensdauer führt. Aus Sicht der Standzeit sind längere Späne vorzuziehen. Lange und gleichmäßig geformte Späne führen zu weniger Mikrovibrationen während des Bearbeitungsprozesses und führen zu einer besseren Oberflächenqualität. Aus Sicht des Schneidprozesses selbst sind lange Späne jedoch nicht ideal. Sie können die Maschine, das Werkstück und die Werkzeuge beschädigen und unsichere Bedingungen für die Bediener schaffen. Sie können auch zu Auswurfproblemen in Späneförderern führen und so zu Produktionsausfällen führen.

Abbildung 4: Klassifizierung der Chips, von lang nach kurz. Von links nach rechts: Ribbon, Tangled, Helical, Long Helical, Helix, Ideal Helix, Helical Pipe, Long Comma und Short Comma Chips.

Kurze Späne beseitigen Auswurfprobleme, deuten jedoch auf intermittierendes Schneiden hin, was zu einer kürzeren Werkzeuglebensdauer (aufgrund von Absplitterungen an der Werkzeugkante) und zu Mikrovibrationen führen kann, die die Oberflächenqualität verschlechtern. Spiralförmige Späne sind weder zu lang noch zu kurz, was einen Idealzustand darstellt und die beste Möglichkeit für optimale Schneidvorgänge bietet.

Ideale Spanbildung, kurze Spiralform

Geringer Strombedarf

Geringe Belastung der Schneidkanten

Geringe Schnittkraft. Leichter auszuwerfen

Vermeiden Sie sehr kurze Chips

Hoher Leistungsbedarf

Hohe Beanspruchung der Schnittkanten

Kann zu Durchbiegungen und Vibrationen des Werkzeugs oder Werkstücks führen

Vermeiden Sie lange und bandförmige Späne

Schwer auszuwerfen

Gefährlich für Bediener

Kann nachschneiden und das Werkstück oder Werkzeug beschädigen