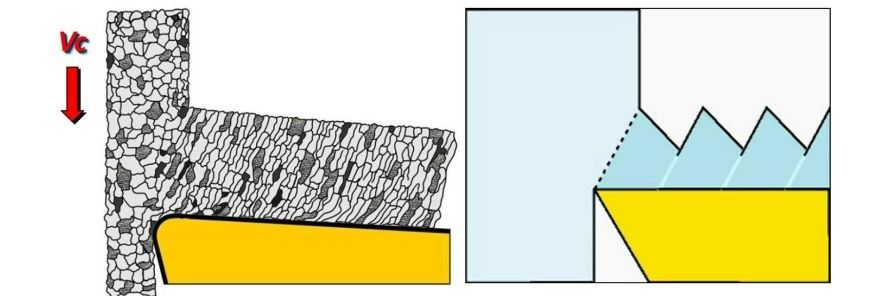

Figura 1: Modelo simplificado de formação de cavacos

Durante o processo de usinagem, o material removido sofre deformação plástica e cisalhamento dentro do plano de cisalhamento e é expelido em formas de cavacos longos ou curtos, dependendo das propriedades do material da peça. Uma quantidade significativa de energia é consumida na zona de cisalhamento do processo de usinagem. Para usinagem de materiais incompressíveis, a deformação do material dentro do plano de cisalhamento não altera seu volume. Assumindo que a deformação é de cisalhamento simples e colocando uma pilha de camadas de material paralelas ao plano de cisalhamento, a formação de cavacos pode ser vista como um processo de cisalhamento dessas camadas de material.

Propriedades de materiais e formação de cavacos

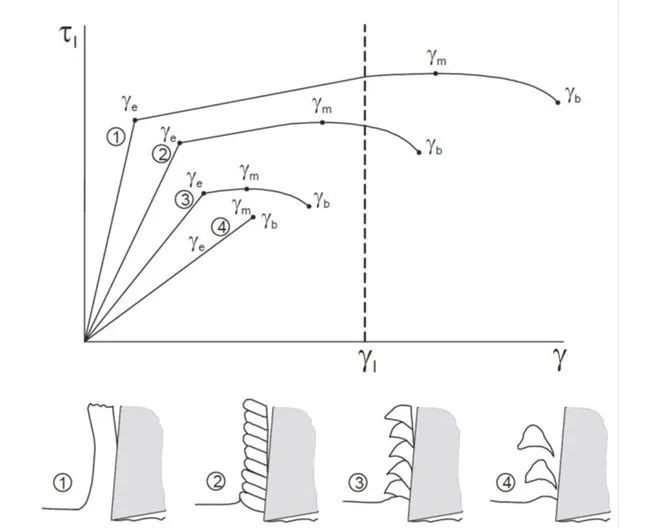

Numerosos fatores influenciam a formação de cavacos, particularmente as propriedades do material da peça. Os processos de corte de metal envolvem deformação plástica do material da peça seguida de cisalhamento. Os comportamentos dos materiais elásticos e plásticos desempenham um papel decisivo neste processo. Diferentes materiais de peças exibem combinações variadas de resistência ao cisalhamento e ductilidade. A ductilidade do material da peça refere-se à extensão em que ela pode ser deformada antes da fratura (ver Figura 2). Quanto maior a ductilidade do material da peça, mais longos serão os cavacos. Como regra geral, quando a ductilidade do material excede aproximadamente 25%, os cavacos variam de longos a muito longos.

Figura 2: Influência das propriedades plásticas e elásticas do material da peça na formação de cavacos.

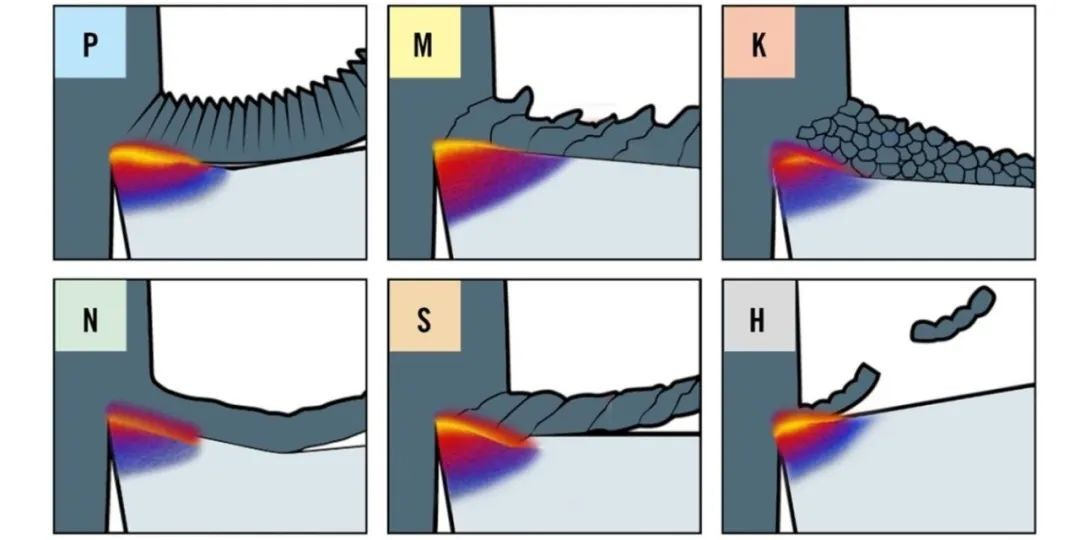

Alguns materiais da peça produzem cavacos longos; alguns produzem cavacos longos e dúcteis, enquanto outros produzem cavacos curtos. Este método também é usado no sistema ISO para classificar diferentes tipos de materiais de peças. Como cada grupo ISO (P, M, K, N, S e H) produz cavacos previsíveis, a seleção de ferramentas e condições de corte deve corresponder ao comportamento do material. O Grupo ISO P (aço) compreende materiais com ductilidade relativamente alta e tendência a formar cavacos longos. Devem ser tomadas precauções adequadas para manter a forma e o comprimento aceitáveis dos chips.

Os Grupos ISO K (materiais fundidos) e H (aços endurecidos) incluem materiais com menor ductilidade que produzem cavacos curtos. Isso simplifica o controle de cavacos. Os grupos ISO M (aço inoxidável), S (superligas) e N (materiais não ferrosos) incluem materiais com ductilidade relativamente baixa, mas visivelmente viscosos. Esses materiais formam os chamados chips de “borda construída”.

Figura 3: Classificação da morfologia e formas dos chips.

Classificação da morfologia e formas dos chips

Os chips podem ser classificados de muito longos a muito curtos, sendo que os chips ideais evitam extremos. Cavacos muito curtos podem tornar a usinagem intermitente, causando lascamento prematuro da aresta da ferramenta e redução da vida útil da ferramenta. Do ponto de vista da vida útil da ferramenta, cavacos mais longos são preferíveis. Lascas longas e de formato suave resultam em menos microvibrações durante o processo de usinagem, levando a uma melhor qualidade superficial. Entretanto, do ponto de vista do processo de corte em si, cavacos longos não são ideais. Eles podem danificar a máquina, a peça e as ferramentas, criando condições inseguras para os operadores. Eles também podem causar problemas de ejeção em transportadores de cavacos, aumentando o tempo de inatividade da produção.

Figura 4: Classificação dos chips, de longos a curtos. Da esquerda para a direita: fita, emaranhado, helicoidal, helicoidal longo, hélice, hélice ideal, tubo helicoidal, vírgula longa e chips de vírgula curta.

Cavacos curtos eliminam problemas de ejeção, mas indicam corte intermitente, o que pode levar a uma vida útil mais curta da ferramenta (devido ao lascamento da aresta da ferramenta) e microvibrações que degradam a qualidade da superfície. Os cavacos em formato helicoidal não são nem muito longos nem muito curtos, representando um estado ideal, proporcionando a melhor oportunidade para operações de corte ideais.

Formação ideal de cavacos, tipo Helicoidal Curta

Requisito de baixa energia

Baixo estresse nas arestas de corte

Baixa força de corte Mais fácil de ejetar

Evite chips muito curtos

Exigência de alta potência

Alta tensão nas arestas de corte

Pode causar deflexão e vibração da ferramenta ou da peça de trabalho

Evite chips longos e em forma de fita

Difícil de ejetar

Perigoso para os operadores

Pode recortar e danificar a peça de trabalho ou ferramenta