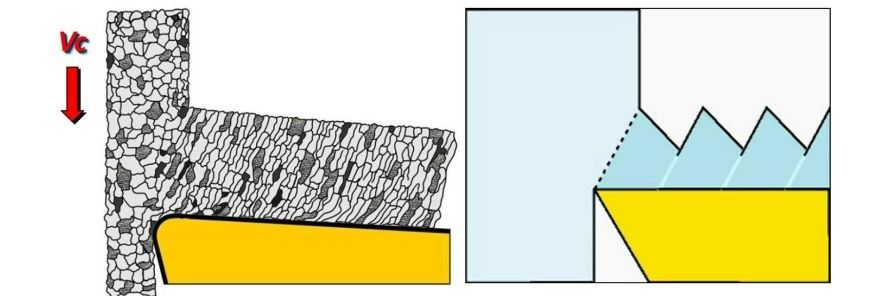

Figura 1: modello semplificato di formazione del truciolo

Durante il processo di lavorazione, il materiale asportato subisce deformazione plastica e taglio all'interno del piano di taglio e viene espulso sotto forma di truciolo lungo o corto a seconda delle proprietà del materiale del pezzo. Una quantità significativa di energia viene consumata nella zona di taglio del processo di lavorazione. Per la lavorazione di materiali incomprimibili, la deformazione del materiale all'interno del piano di taglio non ne modifica il volume. Supponendo che la deformazione sia un semplice taglio e posizionando una pila di strati di materiale parallelamente al piano di taglio, la formazione del truciolo può essere vista come un processo di taglio di questi strati di materiale.

Proprietà dei materiali e formazione di trucioli

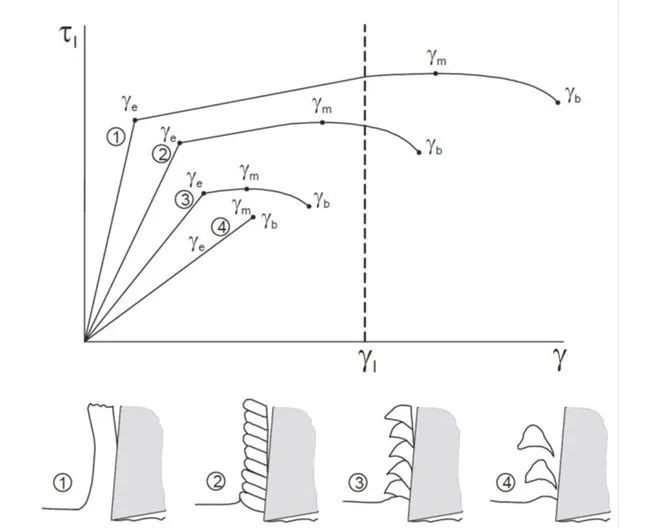

Numerosi fattori influenzano la formazione dei trucioli, in particolare le proprietà del materiale del pezzo. I processi di taglio dei metalli comportano la deformazione plastica del materiale del pezzo seguita da cesoiatura. In questo processo i comportamenti elastici e plastici dei materiali giocano un ruolo determinante. Diversi materiali del pezzo mostrano diverse combinazioni di resistenza al taglio e duttilità. La duttilità del materiale del pezzo si riferisce alla misura in cui può essere deformato prima di fratturarsi (vedere Figura 2). Maggiore è la duttilità del materiale del pezzo, più lunghi saranno i trucioli. Come regola generale, quando la duttilità del materiale supera circa 25%, i trucioli possono variare da lunghi a molto lunghi.

Figura 2: Influenza delle proprietà plastiche ed elastiche del materiale del pezzo sulla formazione di trucioli.

Alcuni materiali del pezzo producono trucioli lunghi; alcuni producono trucioli lunghi e duttili, mentre altri producono trucioli corti. Questo metodo viene utilizzato anche nel sistema ISO per classificare diversi tipi di materiali del pezzo. Poiché ciascun gruppo ISO (P, M, K, N, S e H) produce trucioli prevedibili, la selezione degli utensili e le condizioni di taglio devono corrispondere al comportamento del materiale. Il Gruppo ISO P (acciaio) comprende materiali con duttilità relativamente elevata e tendenza a formare trucioli lunghi. È necessario adottare le dovute precauzioni per mantenere la forma e la lunghezza accettabili dei trucioli.

I gruppi ISO K (materiali fusi) e H (acciai temprati) includono materiali con duttilità inferiore che producono trucioli corti. Ciò semplifica il controllo del truciolo. I gruppi ISO M (acciaio inossidabile), S (superleghe) e N (materiali non ferrosi) includono materiali con duttilità relativamente bassa ma notevolmente viscosi. Questi materiali formano i cosiddetti trucioli “Built-up edge”.

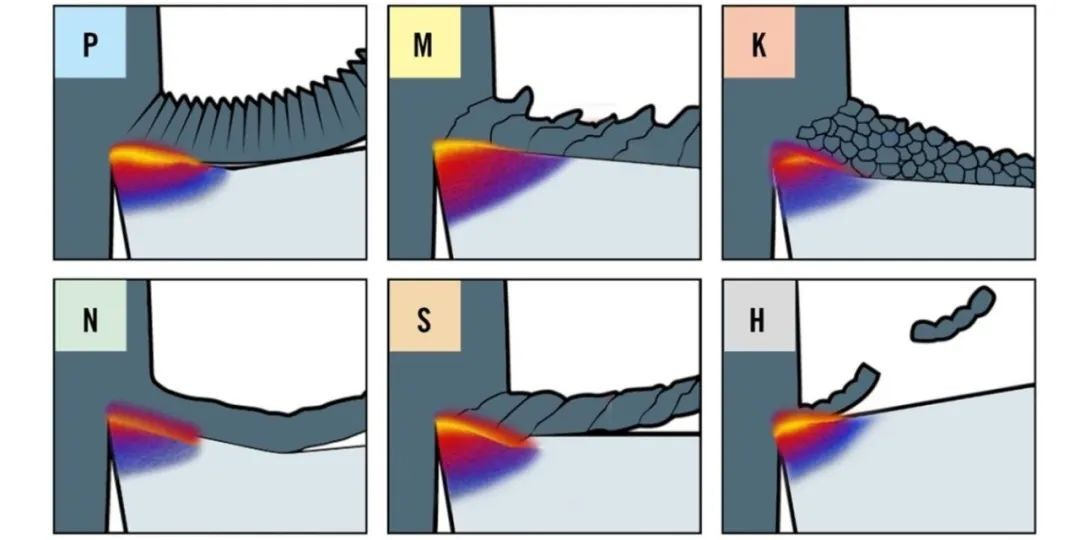

Figura 3: Classificazione della morfologia e delle forme dei trucioli.

Classificazione della morfologia e delle forme dei trucioli

I chip possono essere classificati da molto lunghi a molto corti, con i chip ideali che evitano qualsiasi estremo. I trucioli troppo corti possono rendere la lavorazione intermittente, determinando una scheggiatura prematura del tagliente e una durata utensile ridotta. Dal punto di vista della durata utensile, sono preferibili trucioli più lunghi. I trucioli lunghi e dalla forma liscia determinano meno microvibrazioni durante il processo di lavorazione, con conseguente migliore qualità della superficie. Tuttavia, dal punto di vista del processo di taglio stesso, i trucioli lunghi non sono l’ideale. Possono danneggiare la macchina, il pezzo e gli utensili, creando condizioni non sicure per gli operatori. Possono anche creare problemi di espulsione nei trasportatori di trucioli, aumentando i tempi di fermo della produzione.

Figura 4: Classificazione dei chip, da lunghi a corti. Da sinistra a destra: chip Nastro, Aggrovigliato, Elicoidale, Elicoidale lunga, Elica, Elica ideale, Tubo elicoidale, Virgola lunga e Virgola corta.

I trucioli corti eliminano i problemi di espulsione ma indicano un taglio intermittente, che può ridurre la durata dell'utensile (a causa della scheggiatura del bordo dell'utensile) e microvibrazioni che degradano la qualità della superficie. I trucioli a forma elicoidale non sono né troppo lunghi né troppo corti, rappresentando uno stato ideale, offrendo la migliore opportunità per operazioni di taglio ottimali.

Formazione ideale del truciolo, tipo elicoidale corto

Basso fabbisogno energetico

Basso stress sui taglienti

Bassa forza di taglio. Facile da espellere

Evitare trucioli molto corti

Elevata richiesta di potenza

Elevata sollecitazione sui taglienti

Potrebbe causare deflessioni e vibrazioni dell'utensile o del pezzo in lavorazione

Evitare trucioli lunghi e a forma di nastro

Difficile da espellere

Pericoloso per gli operatori

Potrebbe tagliare nuovamente e danneggiare il pezzo o l'utensile