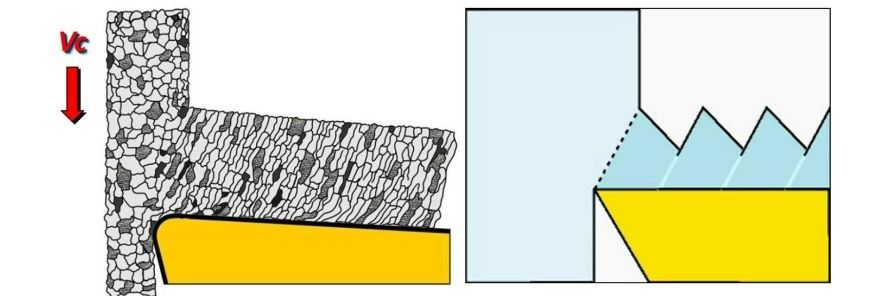

Рисунок 1. Упрощенная модель формирования чипа.

В процессе обработки удаляемый материал подвергается пластической деформации и сдвигу в плоскости сдвига и выбрасывается в виде длинной или короткой стружки в зависимости от свойств материала заготовки. Значительное количество энергии потребляется в зоне сдвига процесса обработки. При обработке несжимаемых материалов деформация материала в плоскости сдвига не меняет его объема. Если предположить, что деформация представляет собой простой сдвиг, и разместить стопку слоев материала параллельно плоскости сдвига, то образование стружки можно рассматривать как процесс сдвига этих слоев материала.

Свойства материала и образование стружки

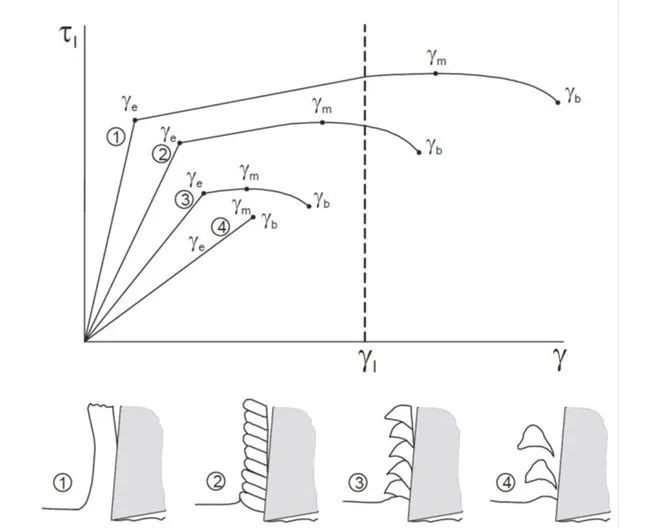

На образование стружки влияют многочисленные факторы, особенно свойства материала заготовки. Процессы резки металла включают пластическую деформацию материала заготовки с последующим сдвигом. Решающую роль в этом процессе играют упругие и пластические свойства материала. Различные материалы заготовок демонстрируют различные комбинации прочности на сдвиг и пластичности. Пластичность материала заготовки означает, в какой степени он может быть деформирован перед разрушением (см. Рисунок 2). Чем выше пластичность материала заготовки, тем длиннее стружка. Как правило, когда пластичность материала превышает примерно 25%, длина стружки варьируется от длинной до очень длинной.

Рисунок 2: Влияние пластических и упругих свойств материала заготовки на образование стружки.

Некоторые материалы заготовок дают длинную стружку; некоторые производят длинную и пластичную стружку, а другие производят короткую стружку. Этот метод также используется в системе ISO для классификации различных типов материалов заготовок. Поскольку каждая группа ISO (P, M, K, N, S и H) дает предсказуемую стружку, выбор инструментов и условий резания должен соответствовать поведению материала. Группа ISO P (сталь) включает материалы с относительно высокой пластичностью и склонностью к образованию длинной стружки. Необходимо принять соответствующие меры предосторожности для поддержания приемлемой формы и длины стружки.

Группы ISO K (литые материалы) и H (закаленные стали) включают материалы с более низкой пластичностью, образующие короткую стружку. Это упрощает управление чипом. Группы ISO M (нержавеющая сталь), S (суперсплавы) и N (цветные металлы) включают материалы с относительно низкой пластичностью, но заметно вязкие. Эти материалы образуют так называемые сколы «Наплавленная кромка».

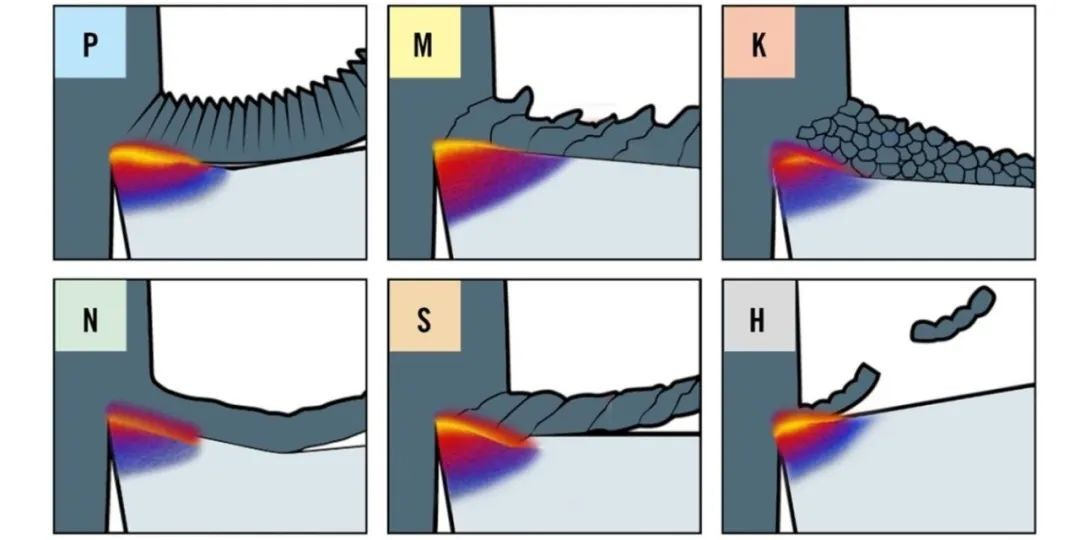

Рисунок 3: Классификация морфологии и формы чипов.

Классификация морфологии и формы чипов

Фишки можно классифицировать от очень длинных до очень коротких, при этом идеальные фишки избегают каких-либо крайностей. Слишком короткая стружка может привести к прерывистой обработке, что приведет к преждевременному выкрашиванию кромки инструмента и сокращению срока службы инструмента. С точки зрения стойкости инструмента предпочтительнее использовать более длинную стружку. Длинная и гладкая стружка приводит к уменьшению микровибраций в процессе обработки, что приводит к улучшению качества поверхности. Однако с точки зрения самого процесса резки длинная стружка не идеальна. Они могут повредить станок, заготовку и инструменты, создавая небезопасные условия для операторов. Они также могут создавать проблемы с выбросом стружки на конвейерах, увеличивая время простоя производства.

Рисунок 4. Классификация фишек: от длинных к коротким. Слева направо: лента, запутанная, спиральная, длинная спираль, спираль, идеальная спираль, спиральная труба, длинная запятая и короткая запятая.

Короткая стружка устраняет проблемы с выбросом, но указывает на прерывистую резку, что может привести к сокращению срока службы инструмента (из-за сколов на кромке инструмента) и микровибрациям, ухудшающим качество поверхности. Стружка спиралевидной формы не слишком длинная и не слишком короткая, что представляет собой идеальное состояние, обеспечивающее наилучшие возможности для оптимальных операций резания.

Идеальное формирование стружки, короткоспиральный тип

Низкое энергопотребление

Низкая нагрузка на режущие кромки

Низкая сила резания. Легче извлечь.

Избегайте очень коротких чипов

Требование высокой мощности

Высокая нагрузка на режущие кромки

Может вызвать отклонение инструмента или заготовки и вибрацию.

Избегайте длинных и ленточных чипсов.

Трудно извлечь

Опасно для операторов.

Возможна повторная резка и повреждение заготовки или инструмента.