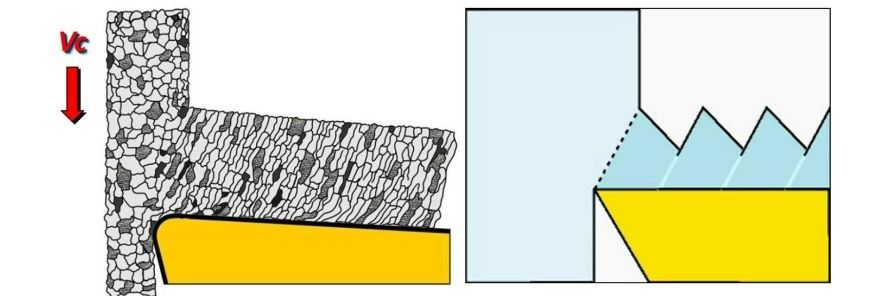

चित्र 1: चिप निर्माण का सरलीकृत मॉडल

मशीनिंग प्रक्रिया के दौरान, हटाई गई सामग्री कतरनी विमान के भीतर प्लास्टिक विरूपण और कतरनी से गुजरती है और वर्कपीस सामग्री के गुणों के आधार पर लंबे या छोटे चिप रूपों में निष्कासित कर दी जाती है। मशीनिंग प्रक्रिया के कतरनी क्षेत्र में ऊर्जा की एक महत्वपूर्ण मात्रा की खपत होती है। असम्पीडित सामग्रियों की मशीनिंग के लिए, कतरनी तल के भीतर सामग्री का विरूपण इसकी मात्रा को नहीं बदलता है। यह मानते हुए कि विरूपण सरल कतरनी है और कतरनी तल के समानांतर सामग्री परतों का ढेर रखकर, चिप गठन को इन सामग्री परतों की कतरनी प्रक्रिया के रूप में देखा जा सकता है।

सामग्री गुण और चिप निर्माण

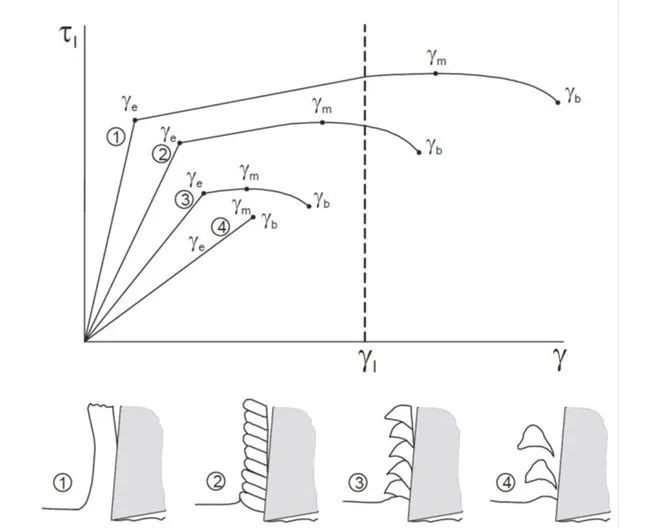

कई कारक चिप निर्माण को प्रभावित करते हैं, विशेष रूप से वर्कपीस सामग्री के गुण। धातु काटने की प्रक्रिया में वर्कपीस सामग्री का प्लास्टिक विरूपण और उसके बाद कतरनी शामिल होती है। लोचदार और प्लास्टिक सामग्री व्यवहार इस प्रक्रिया में निर्णायक भूमिका निभाते हैं। विभिन्न वर्कपीस सामग्रियां कतरनी ताकत और लचीलापन के अलग-अलग संयोजन प्रदर्शित करती हैं। वर्कपीस सामग्री की लचीलापन उस सीमा को संदर्भित करती है जिस तक फ्रैक्चरिंग से पहले इसे विकृत किया जा सकता है (चित्रा 2 देखें)। वर्कपीस सामग्री की लचीलापन जितनी अधिक होगी, चिप्स उतने ही लंबे होंगे। सामान्य नियम के अनुसार, जब सामग्री की लचीलापन लगभग 25% से अधिक हो जाती है, तो चिप्स लंबे से लेकर बहुत लंबे होते हैं।

चित्र 2: चिप निर्माण पर वर्कपीस सामग्री के प्लास्टिक और लोचदार गुणों का प्रभाव।

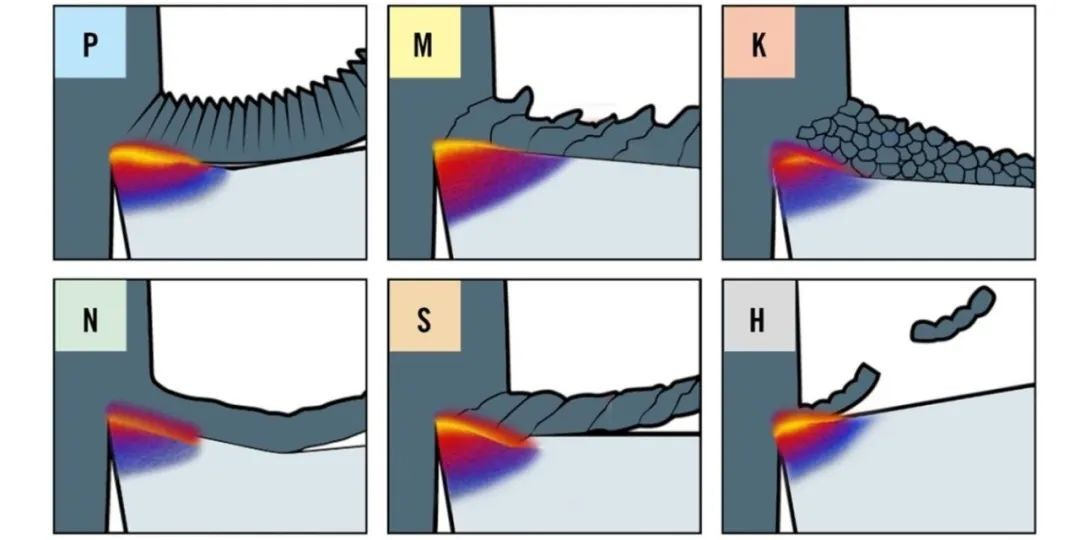

कुछ वर्कपीस सामग्री लंबे चिप्स का उत्पादन करती हैं; कुछ लंबे और लचीले चिप्स का उत्पादन करते हैं, जबकि अन्य छोटे चिप्स का उत्पादन करते हैं। इस पद्धति का उपयोग आईएसओ प्रणाली में विभिन्न प्रकार की वर्कपीस सामग्रियों को वर्गीकृत करने के लिए भी किया जाता है। चूंकि प्रत्येक आईएसओ समूह (पी, एम, के, एन, एस, और एच) पूर्वानुमानित चिप्स का उत्पादन करता है, उपकरण का चयन और काटने की स्थिति सामग्री के व्यवहार से मेल खाना चाहिए। आईएसओ ग्रुप पी (स्टील) में अपेक्षाकृत उच्च लचीलापन और लंबे चिप्स बनाने की प्रवृत्ति वाली सामग्रियां शामिल हैं। चिप्स के स्वीकार्य आकार और लंबाई को बनाए रखने के लिए उचित सावधानी बरतने की आवश्यकता है।

आईएसओ समूह K (कास्ट सामग्री) और H (कठोर स्टील) में कम लचीलापन वाली सामग्री शामिल है जो छोटे चिप्स का उत्पादन करती है। यह चिप नियंत्रण को सरल बनाता है. आईएसओ समूह एम (स्टेनलेस स्टील), एस (सुपर मिश्र धातु), और एन (अलौह सामग्री) में अपेक्षाकृत कम लचीलापन वाली लेकिन उल्लेखनीय रूप से चिपचिपी सामग्री शामिल हैं। ये सामग्रियां तथाकथित "बिल्ट-अप एज" चिप्स बनाती हैं।

चित्र 3: चिप आकृति विज्ञान और आकृतियों का वर्गीकरण।

चिप आकृति विज्ञान और आकृतियों का वर्गीकरण

चिप्स को बहुत लंबे से लेकर बहुत छोटे तक वर्गीकृत किया जा सकता है, आदर्श चिप्स किसी भी चरम सीमा से बचते हैं। जो चिप्स बहुत छोटे होते हैं, वे मशीनिंग को रुक-रुक कर कर सकते हैं, जिससे समय से पहले उपकरण का किनारा टूट जाता है और उपकरण का जीवन छोटा हो जाता है। उपकरण जीवन के दृष्टिकोण से, लंबे चिप्स बेहतर हैं। लंबे और सुचारू आकार के चिप्स के परिणामस्वरूप मशीनिंग प्रक्रिया के दौरान कम सूक्ष्म कंपन होते हैं, जिससे सतह की गुणवत्ता बेहतर होती है। हालाँकि, काटने की प्रक्रिया के दृष्टिकोण से, लंबे चिप्स आदर्श नहीं हैं। वे मशीन, वर्कपीस और टूल्स को नुकसान पहुंचा सकते हैं, जिससे ऑपरेटरों के लिए असुरक्षित स्थितियां पैदा हो सकती हैं। वे चिप कन्वेयर में इजेक्शन की समस्या भी पैदा कर सकते हैं, जिससे उत्पादन डाउनटाइम बढ़ सकता है।

चित्र 4: चिप्स का वर्गीकरण, लंबे से छोटे तक। बाएँ से दाएँ: रिबन, उलझा हुआ, पेचदार, लंबा पेचदार, हेलिक्स, आदर्श हेलिक्स, पेचदार पाइप, लंबा अल्पविराम, और लघु अल्पविराम चिप्स।

छोटे चिप्स इजेक्शन की समस्याओं को खत्म करते हैं लेकिन रुक-रुक कर काटने का संकेत देते हैं, जिससे उपकरण का जीवनकाल कम हो सकता है (टूल एज चिपिंग के कारण) और सूक्ष्म कंपन जो सतह की गुणवत्ता को ख़राब कर सकते हैं। पेचदार आकार के चिप्स न तो बहुत लंबे होते हैं और न ही बहुत छोटे, एक आदर्श स्थिति का प्रतिनिधित्व करते हैं, जो इष्टतम काटने के संचालन के लिए सबसे अच्छा अवसर प्रदान करते हैं।

आदर्श चिप निर्माण, लघु पेचदार प्रकार

कम बिजली की आवश्यकता

किनारों को काटने पर कम तनाव

कम काटने का बल, बाहर निकालना आसान

बहुत छोटे चिप्स से बचें

उच्च शक्ति की आवश्यकता

किनारों को काटने पर उच्च तनाव

उपकरण या वर्कपीस विक्षेपण और कंपन का कारण बन सकता है

लंबे और रिबन के आकार के चिप्स से बचें

बाहर निकालना मुश्किल

ऑपरेटरों के लिए खतरनाक

वर्कपीस या टूल को दोबारा काट सकता है और क्षतिग्रस्त कर सकता है