La résistance à la fatigue des matériaux métalliques est très sensible à divers facteurs externes et internes. Les facteurs externes incluent la forme et la taille de la pièce, la finition de surface et les conditions de service, tandis que les facteurs internes incluent la composition du matériau lui-même, l'état organisationnel, la pureté et la contrainte résiduelle. Des changements subtils de ces facteurs entraîneront des fluctuations ou même des changements importants dans les propriétés de fatigue des matériaux.

L'influence de divers facteurs sur la résistance à la fatigue est un aspect important de la recherche sur la fatigue. Cette recherche fournira une base pour la conception structurelle raisonnable des pièces, la sélection correcte des matériaux et la formulation rationnelle de divers procédés d'usinage à froid et à chaud, afin d'assurer la haute performance en fatigue des pièces.

effet sur la fatigue de la concentration de stress

La résistance à la fatigue conventionnelle est mesurée par des éprouvettes lisses soigneusement usinées. Cependant, les pièces mécaniques proprement dites présentent inévitablement différentes formes d'encoches, telles que des marches, des rainures de clavette, des filetages et des trous d'huile. L'existence de ces encoches provoque une concentration de contraintes, de sorte que la contrainte réelle maximale à la racine de l'entaille est bien supérieure à la contrainte nominale supportée par la pièce, et la rupture par fatigue de la pièce commence souvent à partir de là.

Influence du facteur de taille

En raison de l'inhomogénéité de la structure du matériau et de l'existence de défauts internes, l'augmentation de la taille augmentera la probabilité de défaillance du matériau, réduisant ainsi la limite de fatigue du matériau. L'existence d'un effet de taille est un problème important dans l'application des données de fatigue mesurées par de petits échantillons en laboratoire à des pièces réelles à grande échelle. Comme il est impossible de reproduire la concentration et le gradient de contrainte sur les pièces de taille réelle sur les petits échantillons, les résultats de laboratoire sont déconnectés de la rupture par fatigue de certaines pièces spécifiques.

Influence sur la fatigue de l'état de traitement de surface

Il y a toujours des marques d'usinage inégales sur la surface usinée, qui sont équivalentes à de minuscules encoches, provoquant une concentration de contraintes sur la surface du matériau, réduisant ainsi la résistance à la fatigue du matériau. L'essai montre que pour l'acier et l'alliage d'aluminium, la limite de fatigue du dégrossissage (dégrossissage) est réduite de 10% – 20% ou plus que celle du polissage fin longitudinal. Plus la résistance du matériau est élevée, plus il est sensible à la finition de surface.

Effet de la composition chimique

Il existe une relation étroite entre la résistance à la fatigue et la résistance à la traction des matériaux dans certaines conditions. Par conséquent, sous certaines conditions, tout élément d'alliage qui peut améliorer la résistance à la traction peut améliorer la résistance à la fatigue des matériaux. Comparativement parlant, le carbone est le facteur le plus important affectant la résistance des matériaux. Cependant, certains éléments d'impuretés qui forment des inclusions dans l'acier ont des effets néfastes sur la résistance à la fatigue.

Effet sur la fatigue du traitement thermique et de la microstructure

Différentes conditions de traitement thermique donneront différentes microstructures. Par conséquent, l'effet du traitement thermique sur la résistance à la fatigue est essentiellement l'effet de la microstructure. Bien que la même résistance statique puisse être obtenue pour des matériaux de même composition en raison de traitements thermiques différents, la résistance à la fatigue peut varier dans une plage considérable en raison de structures différentes.

Au même niveau de résistance, la résistance à la fatigue de la perlite en flocons est évidemment inférieure à celle de la perlite granulaire. Plus les particules de cémentite sont fines, plus la résistance à la fatigue est élevée.

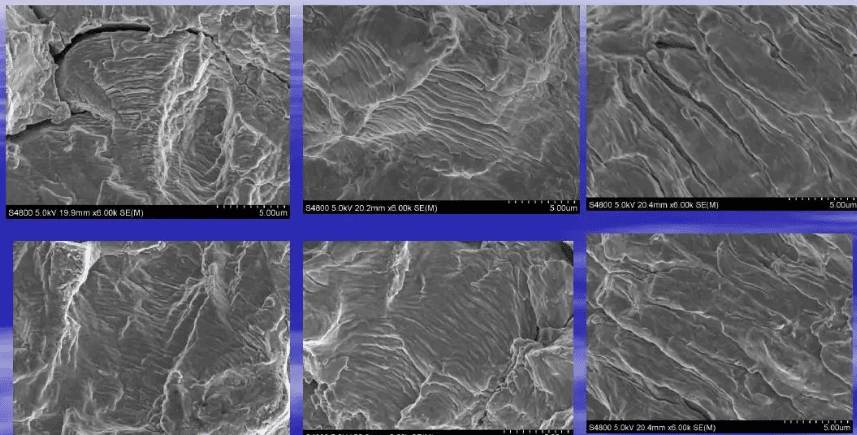

Effet des inclusions

L'inclusion elle-même ou les trous générés par celle-ci sont équivalents à de minuscules encoches, qui produiront une concentration de contraintes et une concentration de déformations sous l'action d'une charge alternée, et deviendront la source de fissures de rupture par fatigue, entraînant des effets néfastes sur les propriétés de fatigue des matériaux. L'influence des inclusions sur la résistance à la fatigue dépend non seulement du type, de la nature, de la forme, de la taille, de la quantité et de la répartition des inclusions, mais également du niveau de résistance des matériaux, du niveau et de l'état des contraintes appliquées.

Différents types d'inclusions ont des propriétés mécaniques et physiques différentes, des propriétés différentes du métal de base et des effets différents sur les propriétés de fatigue. D'une manière générale, les inclusions plastiques (comme les sulfures) faciles à déformer ont peu d'effet sur les propriétés de fatigue de l'acier, tandis que les inclusions fragiles (comme les oxydes, les silicates, etc.) sont très néfastes.

Les inclusions avec un coefficient de dilatation plus grand que la matrice (comme le sulfure) ont moins d'influence en raison de la contrainte de compression dans la matrice, tandis que les inclusions avec un coefficient de dilatation plus petit que la matrice (comme l'alumine) ont une plus grande influence en raison de la contrainte de traction dans la matrice.

La compacité de l'inclusion et du métal de base affecte également la résistance à la fatigue. Le sulfure est facile à déformer et à se lier étroitement au métal de base, tandis que l'oxyde est facile à séparer du métal de base, ce qui entraîne une concentration des contraintes. Par conséquent, de par le type d'inclusions, le sulfure a peu d'effet, tandis que les oxydes, les nitrures et les silicates sont plus nocifs.

Effet de la modification des propriétés de surface et de la contrainte résiduelle

En plus de la finition de surface mentionnée ci-dessus, l'influence de l'état de surface comprend également le changement des propriétés mécaniques de surface et l'influence de la contrainte résiduelle sur la résistance à la fatigue. Le changement des propriétés mécaniques de surface peut être causé par la différence de composition chimique et de structure de surface, ou par le renforcement de la déformation.

Le traitement thermique de surface tel que la carburation, la nitruration et la carbonitruration peut non seulement augmenter la résistance à l'usure des pièces, mais également améliorer la résistance à la fatigue des pièces, en particulier un moyen efficace d'améliorer la résistance à la fatigue par corrosion et à la corrosion mordante.

L'influence du traitement thermique chimique de surface sur la résistance à la fatigue dépend principalement du mode de chargement, de la concentration de carbone et d'azote dans la couche cémentée, de la dureté et du gradient de surface, du rapport entre la dureté de surface et la dureté à cœur, de la profondeur de la couche, ainsi que de la taille et de la distribution de la compression résiduelle. contrainte formée par le traitement de surface. Un grand nombre d'essais montrent que tant que l'entaille est d'abord usinée puis traitée par traitement thermique chimique, d'une manière générale, plus l'entaille est nette, plus la résistance à la fatigue sera améliorée.

L'effet du traitement de surface sur les performances en fatigue est différent selon les différents modes de chargement. Sous une charge axiale, la contrainte dans la couche de surface est la même que celle sous la couche car il n'y a pas de répartition inégale de la contrainte le long de la profondeur de la couche. Dans ce cas, le traitement de surface ne peut qu'améliorer les performances en fatigue de la couche de surface. Etant donné que le matériau de l'âme n'est pas renforcé, l'amélioration de la résistance à la fatigue est limitée. Dans des conditions de flexion et de torsion, la répartition des contraintes est concentrée dans la couche superficielle. La contrainte résiduelle formée par le traitement de surface et cette contrainte supplémentaire se superposent pour réduire la contrainte réelle sur la surface. Dans le même temps, grâce au renforcement des matériaux de surface, la résistance à la fatigue dans des conditions de flexion et de torsion peut être efficacement améliorée.