La métallurgie des poudres est principalement applicable à l'industrie automobile, à l'industrie de fabrication d'équipements, à l'industrie métallurgique, à l'aérospatiale, à l'industrie militaire, à l'instrumentation, aux outils matériels, aux appareils électroniques et à d'autres domaines.

Les poudres métalliques couramment utilisées dans la métallurgie des poudres comprennent le fer, le cuivre, l'aluminium et leurs alliages. Pendant le processus de fabrication, la teneur en impuretés et en gaz ne doit pas dépasser 1% ~ 2%, et la taille des particules de la poudre ne doit pas dépasser 5 μ m ~ 10 μ m. Sinon, la qualité des produits sera affectée. La géométrie apparente des particules de poudre. Les plus courants sont sphériques, colonnaires, en forme d'aiguille, en forme de plaque et en forme de feuille, qui peuvent être déterminés par observation au microscope.

1. Fusion de l'arc

L'arc de fusion de l'arc de chauffage direct est généré entre la tige d'électrode et la charge fondue, et la charge est directement chauffée et fondue par l'arc

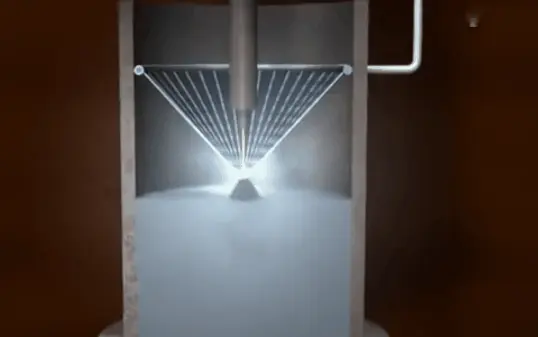

2. Pulvérisation par atomisation d'eau à ultra haute pression

Le principe de fonctionnement du dispositif de pulvérisation d'eau à ultra haute pression consiste à faire fondre le métal ou l'alliage métallique dans des conditions atmosphériques. Dans des conditions de protection contre les gaz, le liquide métallique sera atomisé et divisé en un grand nombre de fines gouttelettes métalliques par le débit d'eau à ultra haute pression à travers la buse en train de s'écouler à travers le répartiteur isolant et le tuyau de guidage, Dans le processus de vol, de fines gouttelettes forment des particules sous-sphériques ou irrégulières sous l'action combinée de la tension superficielle et du refroidissement rapide de l'eau, de manière à atteindre l'objectif de production de poudre.

3. Recuit

Le pré-recuit de la poudre peut réduire l'oxyde, réduire la teneur en carbone et autres impuretés et améliorer la pureté de la poudre ; En même temps, l'écrouissage de la poudre peut être éliminé et la structure cristalline de la poudre peut être stabilisée. La température de recuit est généralement de 0,5 à 0,6k du point de fusion du métal, selon le type de poudre métallique. Généralement, la température de recuit de la poudre de cuivre électrolytique est d'environ 300 ℃, et celle de la poudre de fer électrolytique ou de la poudre de nickel électrolytique est d'environ 700 ℃, qui ne peut pas dépasser 900 ℃. Le recuit est généralement réalisé sous atmosphère réductrice, et parfois sous vide ou sous atmosphère inerte.

4. Classement

Le processus de division de la poudre en plusieurs qualités en fonction de la taille des particules. Le calibrage permet de contrôler facilement la granulométrie et la distribution granulométrique de la poudre lors du dosage, afin de répondre aux exigences du processus de formage. L'écran standard est couramment utilisé pour le classement.

5.Mélange

Fait référence au processus d'homogénéisation de deux ou plusieurs poudres avec des composants différents. La poudre ou le mélange est mélangé mécaniquement uniformément sans réaction chimique. Plastifiants (essence, solution de caoutchouc, paraffine, etc.) utilisés pour améliorer la résistance des compacts ou empêcher la ségrégation des composants en poudre. Acide de zinc dur, bisulfure de molybdène, etc., lubrifiants utilisés pour réduire le frottement entre les particules et entre le compact et la paroi du moule, et lubrifiants utilisés pour réduire le frottement entre les particules et entre le compact et la paroi du moule

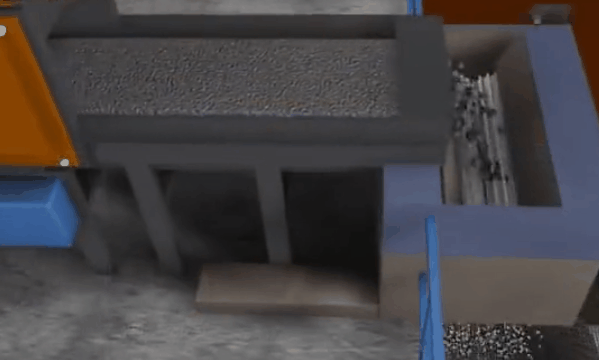

6. Mise en forme

C'est le processus de transformation de la poudre en produit. Les méthodes de formage courantes sont le pressage, le laminage, l'extrusion, le pressage isostatique, le frittage en vrac, le coulage en suspension, etc.

7. Frittage

1, les méthodes de frittage sont différentes pour différents produits et différentes propriétés. Il est classé selon la composition des matières premières. Le frittage peut être divisé en frittage de système d'unité, frittage en phase solide multi-système et frittage multiphase

un. Frittage en phase liquide du système d'éléments.

Le frittage du système unitaire est généralement différent des métaux purs (tels que les métaux réfractaires et les matériaux magnétiques doux en fer pur)

b. Le frittage en phase solide multicomposant est constitué de

Le frittage en phase solide est réalisé dans un système de frittage composé de deux composants ou plus dans lequel la température de point de fusion du composant à bas point de fusion est inférieure ou égale à la température de point de fusion. Tels que Cu Ni, Fe Ni, Cu Au, W-Mo, Ag Au, Fe Cu, W-Ni, Fe-C, Cu-C, Cu-W, Ag-W, etc.

2Il est classé selon différentes méthodes d'alimentation. Il peut être divisé en frittage continu et frittage discontinu

8. Post-traitement avant métallurgie des poudres

Il fait référence au traitement ultérieur après frittage du compact et détermine si un post-traitement est nécessaire en fonction des exigences spécifiques du produit. Les méthodes de post-traitement couramment utilisées comprennent le repressage, l'imprégnation, le traitement thermique, le traitement de surface et la découpe.

a Repressage

Traitement appliqué sous pression pour améliorer les propriétés physiques et mécaniques du corps fritté, y compris la finition et la mise en forme. La finition est le repressage pour obtenir la taille requise. Le corps de frittage est pressé par la matrice de finition pour améliorer la précision. Le façonnage est le repressage pour obtenir une forme de surface spécifique. Le produit est pressé par la matrice de façonnage pour corriger la déformation et réduire la valeur de rugosité de surface. Le repressage est applicable aux produits avec des exigences élevées et une bonne plasticité, tels que les produits à base de fer et à base de cuivre.GIF

b Imprégnation

Le procédé de remplissage des pores d'un corps fritté avec des matériaux non métalliques (tels que l'huile, la paraffine et la résine). Les méthodes d'imprégnation courantes sont l'imprégnation d'huile, l'imprégnation de plastique, l'imprégnation de métal en fusion, etc. L'immersion dans l'huile consiste à immerger l'huile de lubrification dans le corps de frittage pour améliorer ses performances d'autolubrification et prévenir la rouille. Il est couramment utilisé dans les oléagineux à base de fer et de cuivre. Le plastique imprégné est constitué d'une dispersion de polytétrafluoroéthylène. Après durcissement, il peut réaliser une lubrification sans huile. Il est couramment utilisé pour les pièces en métal plastique réduisant le frottement. L'immersion dans du métal en fusion peut améliorer la résistance et la résistance à l'usure. L'immersion en cuivre ou en plomb est souvent utilisée pour les matériaux à base de fer.

c Traitement thermique

La méthode consistant à chauffer le corps fritté à une certaine température, puis à contrôler la méthode de refroidissement pour améliorer les performances du produit. Les méthodes de traitement thermique couramment utilisées comprennent la trempe, le traitement thermique chimique, le traitement thermomécanique, etc. La méthode de traitement est généralement similaire à celle des matériaux denses. Pour les pièces à base de fer non impactées mais nécessitant une résistance à l'usure, une trempe intégrale peut être adoptée. Étant donné que l'existence de pores peut réduire la contrainte interne, la trempe n'est généralement pas nécessaire. Et les pièces à base de fer nécessitant une dureté externe et une ténacité interne peuvent être trempées ou cémentées. Le forgeage à chaud est une méthode courante pour obtenir des pièces compactes. Les produits forgés à chaud ont des grains fins et une résistance et une ténacité élevées.

d Traitement de surface

Les méthodes de traitement de surface couramment utilisées comprennent le traitement à la vapeur, la galvanoplastie, le trempage au zinc, etc. Le traitement à la vapeur est effectué lorsque la pièce est dans la plage de 500 ~

Le processus de surface consiste à chauffer à la vapeur chaude à 560 ℃ et à le conserver pendant un certain temps pour former un film d'oxyde dense sur sa surface et ses pores. Il est utilisé pour les produits à base de fer nécessitant une protection contre la rouille, une résistance à l'usure ou une pénétration à haute pression. La galvanoplastie applique le principe électrochimique pour déposer un revêtement solide sur la surface des produits, et la méthode de traitement est la même que celle des matériaux denses. La galvanoplastie est utilisée pour les produits nécessitant une prévention de la rouille, une résistance à l'usure et une décoration. De plus, la forme du corps fritté peut encore être modifiée ou la précision peut être améliorée par forgeage, soudage, découpage, traitement spécial et autres méthodes pour répondre aux exigences finales des pièces. Des méthodes d'usinage spéciales telles que l'EDM, l'usinage par faisceau d'électrons et l'usinage au laser, ainsi que des technologies d'ingénierie de surface telles que la nitruration ionique, l'implantation d'ions, le dépôt en phase vapeur et la pulvérisation thermique, ont été utilisées pour le post-traitement des produits de la métallurgie des poudres, améliorant encore la production.