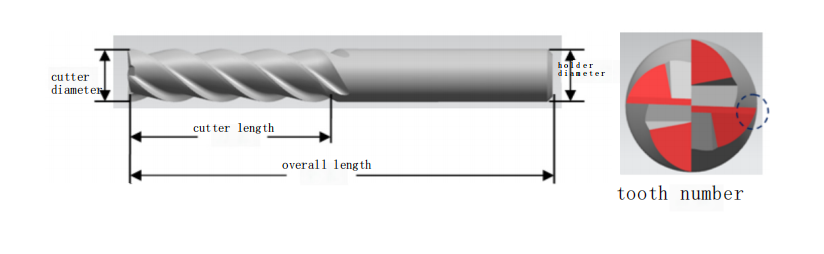

Tout d'abord, examinons les composants d'une fraise en bout, comme le montre le schéma ci-dessous :

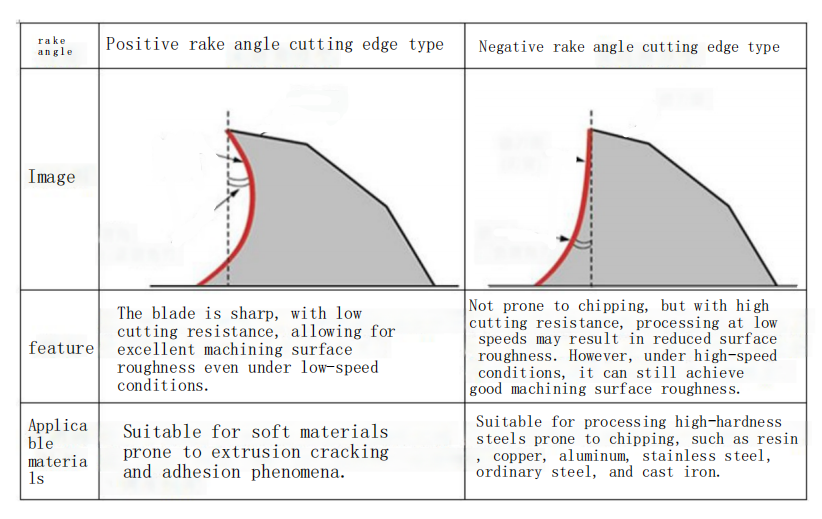

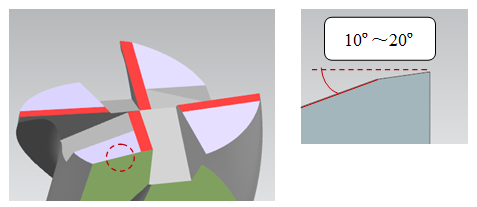

Les angles géométriques à considérer lors du choix d'une fraise en bout :

(1) Angle d'attaque (avec options d'angle d'attaque positif et négatif, comme indiqué dans le diagramme)

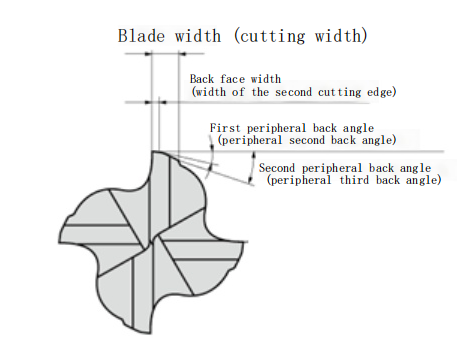

(2)angle du dos

Fonction : réduit principalement la friction entre la face arrière et la pièce à usiner.

Zone applicable de l'angle arrière de la fraise en bout

Lors du fraisage grossier ou du traitement de pièces à haute résistance et dureté, un angle de dos plus petit doit être sélectionné pour garantir une résistance suffisante du tranchant. Lors de l'usinage de pièces à haute plasticité ou élasticité, un angle de dos plus grand doit être choisi pour éviter un contact de friction excessif entre la face arrière et la pièce en raison de la récupération élastique de la surface usinée.

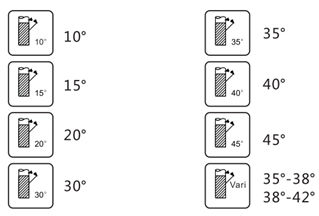

(3) Angle de spirale (il s'agit essentiellement de l'angle d'hélice d'une fraise en bout ou d'une fraise à surfacer, comme indiqué dans le schéma)

Caractéristiques de l'angle d'hélice d'une fraise en bout :

Un angle d'hélice plus petit entraîne un couple de coupe plus important et une force de traction axiale moindre.

Un angle d'hélice plus grand conduit à un couple de coupe plus important et à une force de traction axiale plus importante.

Comparaison entre un angle d'hélice de 30 degrés et de 45 degrés pour une fraise en bout :

Un angle d'hélice de 30 degrés offre de meilleures performances d'évacuation des copeaux et une meilleure rigidité, mais il a un angle d'attaque plus grand, ce qui entraîne des arêtes de coupe moins tranchantes. Il génère plus de résistance et convient à l’usinage à basse vitesse et à grande avance.

Un angle d'hélice de 45 degrés fournit des arêtes de coupe tranchantes mais présente des performances d'évacuation des copeaux inférieures et une rigidité moindre. Cependant, avec le même nombre d’arêtes de coupe, il offre plus d’espace pour l’évacuation des copeaux. Les arêtes de coupe sont plus tranchantes, ce qui le rend adapté à l'usinage à grande vitesse et à faible avance.

Pour couper des matériaux comme les alliages haute température et l’acier inoxydable qui ont tendance à être collants, un angle d’hélice de 45 degrés est plus approprié. D’un autre côté, un angle d’hélice de 30 degrés est mieux adapté à la coupe de matériaux comme l’acier et la fonte.

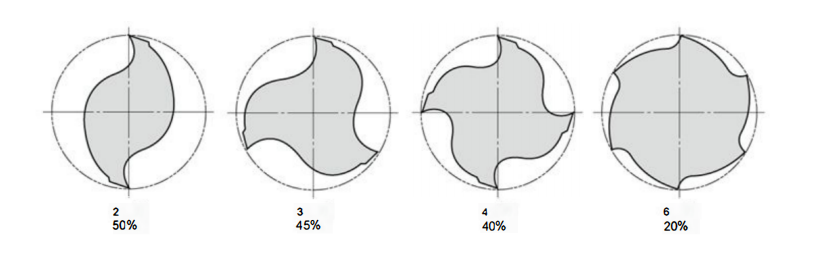

2. Numéro de dent

On peut le voir sur le schéma ci-dessus :

Plus il y a d'arêtes de coupe, moins l'évacuation des copeaux est fluide, mais la rigidité de l'outil est plus forte, ce qui se traduit par une meilleure rugosité de surface.

Moins il y a d'arêtes de coupe, plus l'évacuation des copeaux est douce, mais la rigidité de l'outil diminue, ce qui entraîne une moins bonne rugosité de surface.

Applications pour fraises en bout avec différents nombres d'arêtes de coupe :

Deux bords : convient pour l'usinage des rainures de clavette.

Trois bords : convient pour l'usinage de l'aluminium, du plastique et du bois électrique.

Quatre bords : polyvalent, principalement utilisé pour l'usinage de l'acier. Pour les usines qui traitent fréquemment différents matériaux, une fraise à quatre arêtes est idéale pour réduire les coûts d’outils. Pour les usines dont le matériau est relativement uniforme, le choix du nombre approprié d’arêtes de coupe est bénéfique pour améliorer l’efficacité de coupe et la qualité d’usinage.

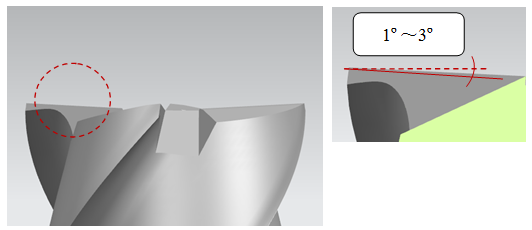

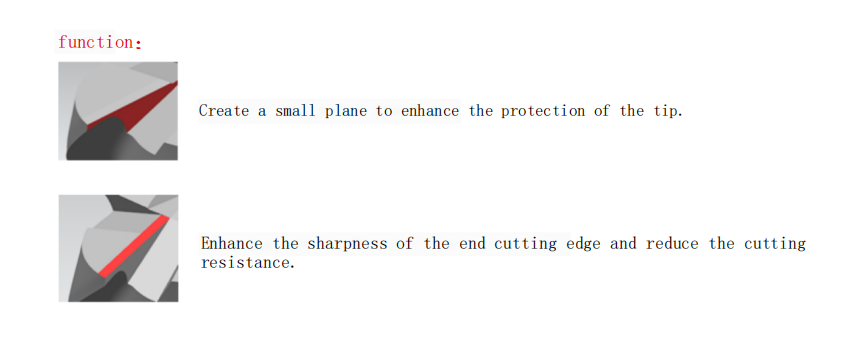

3.Les angles géométriques à maîtriser lors de l'affûtage d'un Fraise en bout

(1)Angle arrière de la première extrémité

Fonction : pour éviter le frottement entre la face d'extrémité et la surface inférieure de la pièce, améliorant ainsi la netteté du tranchant de la face d'extrémité.

(2) Angle arrière face à la deuxième extrémité

Fonction : Facilite l’évacuation des copeaux et débris.

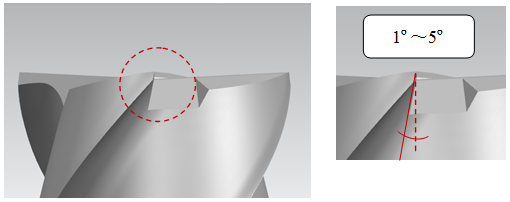

(3) Angle concave de la face d'extrémité

Fonction : empêche la face d'extrémité de la fraise d'entrer en collision avec la surface inférieure de la pièce et facilite l'évacuation des copeaux.

(4)Angle de dépouille axiale

Les informations ci-dessus donnent un aperçu de plusieurs paramètres importants à prendre en compte lors de la sélection des fraises en bout. Nous espérons que cela pourra vous être utile.