CO2 ग्रीनहाउस गैस उत्सर्जन को कम करना दुनिया का लक्ष्य बन गया है, और अब कई स्थानों पर CO2 उत्सर्जन कर लगाने पर चर्चा हो रही है। नए क्षेत्रों के उद्भव के कारण, और लोगों को मौजूदा क्षेत्रों के अनुकूल होना पड़ता है, उपरोक्त आवश्यकताओं का भी मशीनिंग उपकरणों के अनुसंधान और विकास पर काफी प्रभाव पड़ता है। ऐसा इसलिए है क्योंकि पहले से कहीं ज्यादा, ड्राइव को बदलने, लाइटर सामग्री को अपडेट करने और ऊर्जा और संसाधनों को बचाने की आवश्यकता है। आर एंड डी के कर्मियों को उपकरण, नई कोटिंग्स, नई मशीनिंग रणनीतियों, और डिजिटल समाधानों के लिए डिजाइन संशोधनों के लिए बहुत संभावनाएं दिखाई देती हैं जो मौजूदा ढांचे के भीतर विभिन्न स्थितियों में वास्तविक समय में जवाब देती हैं।

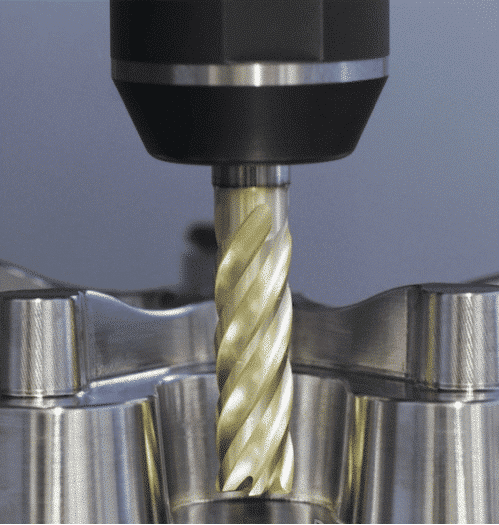

वर्तमान प्रवृत्ति इन सामग्रियों को नए प्रकाश एल्यूमीनियम लिथियम मिश्र धातुओं में उपयोग करने के लिए है, जो जल्द ही पारंपरिक काटने के उपकरण को प्रभावित करेगा और एक पूर्ण लाभ पर कब्जा करेगा। इसलिए, ऐसे अनुप्रयोगों के लिए विशेष उच्च प्रदर्शन वाले उपकरणों की मांग में वृद्धि जारी रहेगी। उदाहरण के लिए, एल्यूमीनियम मिश्र धातु से बने विमान भागों को आमतौर पर 90% तक संसाधित किया जाता है। आवश्यक भाग ज्यामिति के अनुसार, स्थिरता सुनिश्चित करने और वजन कम करने के लिए कई खांचे और गुहाओं को धातु से बाहर मिलाने की आवश्यकता होती है। आर्थिक और कुशलता से उच्च गुणवत्ता वाले भागों का उत्पादन करने के लिए, भागों को संसाधित करने के लिए उच्च गति काटने (HSC) की आवश्यकता होती है, और काटने की गति 3 000 M / मिनट तक पहुंच सकती है। बहुत कम काटने के मापदंडों से चिप अभिवृद्धि होगी, जिससे तेजी से पहनने और बार-बार उपकरण परिवर्तन होगा। मशीन टूल के लंबे समय तक चलने के कारण लागत अधिक है। इसलिए, एल्यूमीनियम प्रसंस्करण में विशेषज्ञता वाले मशीन टूल ऑपरेटरों के पास काटने के लिए औसत स्तर से ऊपर डेटा और टूल लाइफ प्राप्त करने के लिए उनके काटने के उपकरण की आवश्यकता होती है, साथ ही साथ अत्यधिक उच्च मशीनिंग विश्वसनीयता भी होती है।

हमने दिखाया है कि इन जटिल आवश्यकताओं से कैसे निपटा जाए। 90 ° मिलिंग कटर एक नए प्रकार के इंडेक्सेबल ब्लेड से लैस है। यह "हिपिम्स विधि" का उपयोग करके निर्मित एक नई पीवीडी कोटिंग का उपयोग करता है। हिपिम्स "हाई पावर स्पंदित मैग्नेट्रोन स्पटरिंग" के लिए खड़ा है, जो मैग्नेट्रोन कैथोड स्पटरिंग पर आधारित एक तकनीक है। इस भौतिक कोटिंग प्रक्रिया की अनूठी विशेषता एक बहुत ही घनी और चिकनी पीवीडी कोटिंग बनाना है, जो घर्षण और चिप अभिवृद्धि की प्रवृत्ति को कम कर सकती है। इसी समय, यह विधि अत्याधुनिक की स्थिरता में सुधार करती है, और बैक फेस वियर के प्रतिरोध को बढ़ाती है, इस प्रकार अधिकतम धातु हटाने की दर प्राप्त करती है। फील्ड परीक्षणों से पता चला है कि हिपिम्स इंडेक्सेबल ब्लेड्स के मानक प्रकारों के मुकाबले फायदे हैं। उपकरण जीवन 200% से बढ़ा। एल्यूमीनियम मिश्र धातु के प्रसंस्करण के लिए उच्च-प्रदर्शन काटने वाले उपकरणों की मांग बढ़ रही है, खासकर विमानन उद्योग और ऑटोमोबाइल उद्योग में।

डायनामिक मिलिंग: दक्षता पर ध्यान केंद्रित करने वाली एक मिलिंग रणनीति

कई उद्योग (विशेष रूप से आपूर्ति उद्योग) प्रसंस्करण स्थिरता में सुधार, प्रसंस्करण गति में तेजी लाने, प्रसंस्करण लागत को कम करने और प्रसंस्करण गुणवत्ता सुनिश्चित करने के दबाव का सामना कर रहे हैं। इसी समय, सतह की गुणवत्ता और आयामी स्थिरता के लिए मशीनिंग की विश्वसनीयता और लागत दक्षता की आवश्यकताएं भी सख्त हैं। इसके अलावा, हल्के या गर्मी प्रतिरोधी सामग्री की मांग भी बढ़ रही है। हालांकि, इन गुणों के कारण, आईएसओ एम और आईएसओ एस सामग्री समूहों से ये सामग्री अक्सर सटीक प्रक्रिया के लिए मुश्किल होती है। गतिशील मिलिंग इस क्षेत्र के लिए समाधान प्रदान करता है, जबकि उत्पादन क्षमता और मशीनिंग विश्वसनीयता सुनिश्चित करता है, यही कारण है कि अधिक से अधिक धातु प्रसंस्करण कंपनियां इस पद्धति पर भरोसा करती हैं।

उच्च प्रदर्शन काटने (एचपीसी) और उच्च गतिशील कटिंग (एचडीसी) के बीच अंतर मिलिंग कटर की गति और बल है। उच्च प्रदर्शन काटने की प्रक्रिया में, जब मिलिंग टूल चलता है, तो काटने की गहराई अपेक्षाकृत कम होती है; उच्च गतिशील काटने की प्रक्रिया में, सीएडी / कैम कंट्रोल सिस्टम वर्कपीस आकार (चित्रा 1) के प्रसंस्करण के दौरान उपकरण के पथ के साथ नियंत्रित करता है। यह कम काटने के समय को रोकता है या कम करता है। इसके अलावा, उच्च गतिशील कटिंग की गहराई पारंपरिक उच्च-प्रदर्शन कटिंग की तुलना में बहुत बड़ी है, यानी, स्ट्रोक की दूरी कम हो जाती है, क्योंकि पूरे उपकरण की लंबाई का उपयोग किया जा सकता है।

चित्रा 1 गतिशील मिलिंग रणनीति के लिए उपयुक्त वर्कपीस, मिलिंग टूल, मशीन टूल और सीएडी / सीएएम सिस्टम की आवश्यकता होती है

उच्च प्रदर्शन काटने की प्रक्रिया में, लिफाफा कोण अक्सर बहुत बड़ा होता है। इसलिए, प्रक्रिया में बल भी बहुत बड़ा है। यह उपकरण और मशीन धुरी पहनने की गति बढ़ाएगा। दूसरी ओर, गतिशील मिलिंग को उच्च मशीनिंग स्थिरता और लंबे उपकरण जीवन की विशेषता है। आम तौर पर, उच्च गतिशील कटिंग का लिफाफा कोण बहुत छोटा होता है, यह कहना है, उपकरण और मशीन उपकरण का बल उच्च प्रदर्शन काटने की तुलना में बहुत छोटा है। उच्च प्रदर्शन काटने के साथ तुलना में, उच्च गतिशील काटने में उच्च काटने के पैरामीटर, छोटे गैर काटने का समय और अधिक से अधिक मशीनिंग स्थिरता होती है, इसलिए इसकी धातु हटाने की दर बहुत अधिक होती है।

अनुकूली फ़ीड नियंत्रण: काटने के मापदंडों का अनुकूलन करने के लिए वास्तविक समय मापदंडों का उपयोग करना

लंबे समय तक, स्वचालन, डिजिटलीकरण और नेटवर्किंग तकनीक का व्यापक रूप से कई धातु प्रसंस्करण क्षेत्रों में उपयोग किया गया है, और बहुत लोकप्रिय हैं। विशेष रूप से, वास्तविक समय के डेटा को इकट्ठा करने और विश्लेषण करने के लिए उपयोग किए जाने वाले हार्डवेयर और सॉफ़्टवेयर ने प्रदर्शन में एक बड़ी छलांग लगाई है। सॉफ्टवेयर उपकरण प्रदर्शित करते हैं कि कैसे ये उपकरण प्रक्रियाओं को अनुकूलित करने के कई अवसर प्रदान करते हैं (चित्र 2)। अनुकूली फ़ीड नियंत्रण वास्तविक समय में मशीन टूल के इनपुट डेटा का विश्लेषण करता है और तदनुसार मशीनिंग को समायोजित करता है। यह कई उपयोगकर्ताओं के लिए एक महत्वपूर्ण प्रश्न का उत्तर देता है। यही है, प्रक्रिया या जटिल रीप्रोग्रामिंग के लिए बड़े बदलाव के बिना मशीन टूल के लाभों को पूरा नाटक कैसे दिया जाए? सॉफ्टवेयर एक टुकड़े के प्रसंस्करण समय को बहुत कम कर सकता है। सॉफ्टवेयर को मौजूदा नियंत्रण कार्यक्रम के साथ एकीकृत किया गया है, और कार्यक्रम में डेटा मशीनिंग प्रक्रिया पर लागू किया गया है।

चित्रा 2 काटने की स्थिति के अनुसार फ़ीड को गतिशील रूप से समायोजित करें। इस तरह, एकल टुकड़े के उत्पादन समय को छोटा किया जा सकता है और प्रसंस्करण विश्वसनीयता में सुधार किया जा सकता है

पहले टूल कटिंग के दौरान, कंप्यूटर स्पिंडल के निष्क्रिय आउटपुट और प्रत्येक टूल की अधिकतम कटिंग दक्षता को "सीखता" है। इसके बाद यह स्पिंडल आउटपुट को प्रति सेकंड 500 गुना तक मापता है और प्रत्येक मामले में स्वचालित रूप से फ़ीड को समायोजित करता है। कहने का तात्पर्य यह है कि मशीन टूल हमेशा प्रत्येक टूल की अधिकतम फीड राशि के साथ चलता है। यदि काटने की स्थिति बदलती है (गहराई काटने, मशीनिंग भत्ता, पहनने आदि), तो कंप्यूटर वास्तविक समय में गति और आउटपुट को समायोजित करेगा। यह न केवल वर्कपीस के मशीनिंग समय पर सकारात्मक प्रभाव डालता है, बल्कि अनुकूलित मिलिंग विशेषताओं के साथ मशीनिंग विश्वसनीयता में भी सुधार करता है। धुरी पर अभिनय करने वाला बल अधिक स्थिर होता है, और कटर का सेवा जीवन लंबा होता है।

यदि कटर के टूटने का खतरा है, तो कंप्यूटर तुरंत फ़ीड की मात्रा को कम कर देगा या ऑपरेशन को पूरी तरह से रोक देगा। हमारे हाई-एंड कंप्यूटर प्रोसेसिंग ग्राहकों का उपयोग करते हुए, इसकी प्रोसेसिंग दक्षता ने आश्चर्यजनक सुधार हासिल किया है। यदि प्रक्रिया संगत है, तो प्रसंस्करण समय को 10% तक कम किया जा सकता है। हम प्रसंस्करण समय को आधा करने में सफल रहे हैं। जब संख्या बड़ी होती है, तो यह बहुत सारी मशीनिंग क्षमता को मुक्त कर देगी। इसके अलावा, यह विधि प्रभावी है चाहे वाल्टर टूल का उपयोग किया जाए या नहीं। इसे केवल मशीन टूल की सिस्टम आवश्यकताओं को पूरा करने की आवश्यकता है।