Analisi della situazione del pezzo

L'oggetto della lavorazione è il guscio del laptop e il materiale è la lega di magnesio ME20. A causa della struttura complessa e dei requisiti di elevata precisione dimensionale di questo componente, viene formato utilizzando il metodo di fresatura dell'intero foglio di lega di magnesio. La lavorazione delle leghe di magnesio differisce in modo significativo dalla tradizionale lavorazione delle leghe di alluminio in aspetti quali la selezione dell'utensile, la selezione dei parametri di taglio, la selezione dello schema di taglio, la selezione del fluido da taglio, le misure di prevenzione della corrosione e lo smaltimento dei trucioli.

La scelta degli utensili da taglio

La lega di magnesio ha un'eccellente conduttività termica, un materiale morbido e basse forze di taglio, con conseguente rapida dissipazione del calore durante il processo di lavorazione, minima adesione del truciolo e di conseguenza una lunga durata dell'utensile. Tuttavia, gli utensili utilizzati per la lavorazione delle leghe di magnesio devono mantenere un tagliente affilato poiché gli utensili con un'usura significativa del tagliente possono aumentare l'attrito durante il processo di taglio. Ciò può comportare un aumento sostanziale della temperatura di taglio, causando l'incendio o addirittura la bruciatura dei trucioli di magnesio, aumentando così i rischi per la sicurezza nel processo di taglio. Pertanto, la lavorazione delle leghe di magnesio richiede generalmente l'uso di nuovi utensili in leghe dure e vieta l'uso misto di vecchi utensili utilizzati per altri materiali.

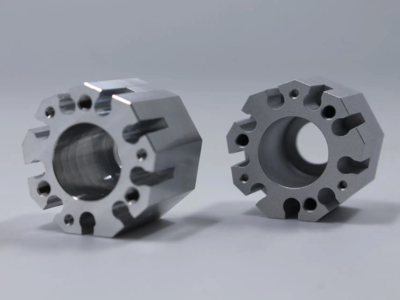

I principi generali di progettazione per gli utensili utilizzati nella lavorazione dell'acciaio e dell'alluminio si applicano anche agli utensili utilizzati per la lavorazione delle leghe di magnesio. A causa della bassa resistenza al taglio e della capacità termica relativamente bassa delle leghe di magnesio, il numero di denti sulle frese per la lavorazione delle leghe di magnesio è generalmente superiore a quello degli altri metalli. La riduzione del numero di denti può aumentare lo spazio del truciolo e il volume di alimentazione, riducendo così il riscaldamento per attrito, aumentando l'eliminazione del truciolo, diminuendo la distorsione dei trucioli frantumati, riducendo il consumo energetico e minimizzando la generazione di calore. Nella nostra azienda, quando si lavorano le leghe di magnesio, sono generalmente preferite le frese in lega dura a tre taglienti.

In casi speciali, ad esempio quando le specifiche di lunghezza o diametro degli utensili a tre taglienti sono inadeguate, è possibile utilizzare anche frese a quattro taglienti in lega dura.

Selezione del fluido da taglio

La lega di magnesio, essendo un materiale morbido e facilmente lavorabile, può ottenere superfici di lavorazione estremamente lisce sia che si utilizzino velocità elevate o basse, con o senza fluido da taglio. La lavorazione a secco senza fluido da taglio può ridurre i costi di lavorazione e facilitare la raccolta e il trasporto dei trucioli di scarto. Pertanto, molti riferimenti consigliano la lavorazione a secco.

Tuttavia, esiste il rischio di incendio associato alla lavorazione a secco quando sono coinvolte velocità elevate e trucioli fini. Ciò richiede che gli operatori CNC osservino continuamente il processo di lavorazione ed siano pronti a spegnere tempestivamente eventuali incendi in caso di accensione. Sebbene questo approccio comporti un rischio non quantificabile, impedisce agli operatori di adottare una modalità di lavoro con una sola persona e più macchine, che potrebbe non essere economicamente vantaggiosa in termini di costi di elaborazione complessivi e di efficienza.

Inoltre, la lega di magnesio tende ad espandersi se riscaldata. Secondo i dati, il coefficiente di dilatazione lineare della lega di magnesio nell'intervallo di temperatura da 20 a 200°C è compreso tra 26,6 e 27,4 μm/(m-°C) (a seconda della composizione della lega). Prendendo come esempio una dimensione di lunghezza di 200 mm, un aumento della temperatura di 10°C durante il processo di lavorazione può comportare un errore di lavorazione compreso tra 0,0532 e 0,0548 mm. È evidente che senza il fluido da taglio per il raffreddamento nel taglio a secco, la parte in lega di magnesio si espanderà rapidamente a causa del rapido aumento della temperatura, influenzando così la precisione della lavorazione. Poiché l'involucro del laptop richiede un'elevata precisione dimensionale, tali effetti della temperatura non possono essere ignorati.

Considerando questi due fattori, la lavorazione CNC della lega di magnesio in questo caso adotta la “lavorazione a umido” con l’utilizzo di fluido da taglio.

Selezione dei parametri di taglio

I parametri di taglio per la fresatura CNC includono velocità del mandrino, velocità di avanzamento, profondità di taglio dell'utensile e larghezza di taglio dell'utensile.

Abbiamo scelto una macchina di produzione nazionale per la lavorazione della lega di magnesio. La velocità massima teorica del mandrino di questa macchina può raggiungere 8000 giri/min, con una velocità di avanzamento massima di 15 m/min e una precisione di lavorazione di 0,01 mm. Mantenere la macchina alla massima velocità per periodi prolungati è dannoso per la sua salute. Velocità di alimentazione eccessive, soprattutto per la produzione di piccoli lotti, potrebbero non far risparmiare molto tempo ma aumentare significativamente i rischi di problemi di qualità e guasti alle apparecchiature. Pertanto, per determinare i nostri parametri di taglio, abbiamo optato per una strategia di grandi profondità di taglio e velocità di avanzamento ridotte.

Sulla base della vasta esperienza nella lavorazione CNC della nostra azienda, i parametri di taglio delle frese in lega dura variano in termini di velocità del mandrino e velocità di avanzamento durante la lavorazione di materiali diversi. Tuttavia, la profondità e la larghezza di taglio generalmente non cambiano molto. Per la lavorazione di sgrossatura, la larghezza di taglio consigliata è compresa tra 50% e 100% del diametro dell'utensile (D) e la profondità di taglio consigliata è compresa tra 0,3 e 0,5D. Per la finitura, la larghezza di taglio consigliata è compresa tra 0,1 e 0,5 mm e la profondità di taglio è compresa tra 0,5 e 1D.

Nello sviluppo delle strategie di lavorazione, non c'è molta differenza tra la lavorazione della lega di magnesio e dei comuni materiali in lega di alluminio. L'unica variazione riguarda il sovrametallo di finitura, dove si consiglia un sovrametallo minimo di 0,2 mm per evitare la generazione di trucioli troppo fini e impedire l'accensione della lavorazione.

La lega di magnesio, essendo morbida e facilmente lavorabile, può generare un calore di taglio significativo con velocità del mandrino e velocità di avanzamento elevate, portando all'ignizione. Pertanto, tenendo conto sia dell'efficienza che della sicurezza, la nostra azienda ha adottato in modo conservativo velocità del mandrino e avanzamenti da 1,5 a 2 volte quelli utilizzati per il taglio della lega di alluminio.

Misure anticorrosione nella lavorazione delle leghe di magnesio

In generale, le leghe di magnesio sono considerate chimicamente attive e soggette a corrosione, soprattutto quando le parti in lega di magnesio entrano in contatto con il fluido da taglio durante la lavorazione “a umido”. Tuttavia, in base all'esperienza di lavorazione della nostra unità, se vengono adottate misure efficaci di prevenzione della corrosione in un ciclo di lavorazione relativamente breve, ciò non porterà a una grave corrosione che influirà sulla resistenza strutturale o sulla ruvidità della superficie.

Utilizziamo le seguenti misure per mitigare la corrosione nella lavorazione delle leghe di magnesio:

1. La lavorazione CNC in lega di magnesio deve essere continua e le parti immerse nel fluido da taglio non devono essere lasciate sul piano di lavoro per un periodo prolungato, soprattutto durante la notte.

2. Dopo aver completato la lavorazione, le parti in lega di magnesio devono essere sciacquate in acqua pulita per diluire completamente il fluido da taglio residuo.

3. Le parti in lega di magnesio risciacquate devono essere asciugate rapidamente utilizzando una pistola ad aria compressa ad alta pressione e quindi asciugate con un panno di cotone pulito (vedere Figura 3).

4. Le parti finite possono essere temporaneamente collocate in una scatola di schiuma, evitando il contatto con altri metalli.

5.Se le parti vengono lasciate per un lungo periodo o durante il trasporto, devono essere collocate in un sacchetto di plastica asciutto e l'apertura del sacchetto deve essere piegata per garantire una circolazione d'aria relativamente bassa all'interno del sacchetto.

In realtà questi metodi, pur essendo semplici e pratici, non riescono ad eliminare completamente la corrosione delle leghe di magnesio. Anche se la superficie del pezzo si scurisce o compaiono piccole macchie nere, queste possono essere rimosse mediante sabbiatura a secco. Determinare se il livello di corrosione sulla superficie della lega di magnesio è accettabile richiede una comunicazione approfondita con il personale tecnico coinvolto nella fase di trattamento superficiale e la definizione di annotazioni e specifiche corrispondenti.