加工中に連続した切り粉が生成されると、ワークピースの表面を傷つけてブレードを損傷するだけでなく、オペレーターの安全を脅かします。したがって、機械加工業界では、切りくずの種類と切りくずの破損を制御するために必要な技術的対策を講じることが非常に重要です。

切りくずは切りくず層の変形の産物であるため、切削条件を変更することは、切りくずの種類を変更し、切りくずを破壊するための効果的な方法です。切りくず処理条件に影響を与える要因には、主にワークピースの材料、工具のジオメトリ角度、切りくず消費量が含まれます。

一般的な切りくずは、次の基本的な条件を満たす必要があります。

1.切りくずが、切削工具、ワークピース、およびそれらに隣接する工具や機器に絡まってはなりません。

2.切りくずは、操作者と観察者の安全を確保するために飛散してはなりません。

3.仕上げ加工時に、切りくずがワークピースの加工面を傷つけないため、加工面の品質に影響します。

4.カッターの事前設定された耐久性を保証し、時期尚早に摩耗しないようにして、その損傷を防ごうとします。

5.切りくずが流出しても、切削液の注入を妨げません。切りくずがマシンガイドや他の部品を傷つけることはありません。

の分類 sウォーフ s幸福

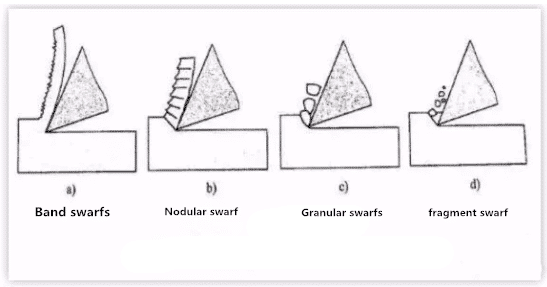

塑性変形の程度が異なるため、図1に示すように、さまざまな種類の削りくずが生成される可能性があります。プラスチック材料を加工すると、帯状削りくず、節状削りくず、または粒状削りくずが主に形成されます。もろい材料を処理するとき、断片的な削りくずが一般に形成されます。

1.帯状の削りくず:図1-1aに示すように、帯状の削りくずは連続した滑らかな底面とふわふわの背中です。このような削りくずは、プラスチックの金属材料を大きなすくい角カッターでより高い切削速度で加工すると、簡単に製造されます。切削層の変形が不十分な製品です。切りくずが発生すると、切削工程はスムーズでワークの表面粗さは小さいですが、切りくずは折れにくく、巻き取りやワークの荒れが多く、作業に影響を与えるため、切りくずの破れの問題があります無視することはできません。

2.ノジュラー・スワーフ:ノジュラー・スワーフは、図1-1bに示すように、滑らかな底面、裏側に明らかな亀裂、深い亀裂がある一種の切り屑です。このような削りくずは、すくい角を小さくした工具でプラスチック材料を低い切削速度で加工すると、簡単に生成されます。それは切り屑層の十分な変形の産物であり、剪断の程度に達しています。ノジュラー切り屑が生成されると、切り屑は不安定に動作し、ワークピースの表面粗さが比較的大きくなります。

3.粒状の削りくず:図1-1cに示すように、粒状の削りくずは均一な粒状の削りくずです。小さなすくい角ツールを使用して、非常に低い切削速度でプラスチック金属材料を加工する場合、そのような削りくずは簡単に生成されます。それは完全に変形した切削層の産物であり、材料のせん断破壊を達成し、切りくずを厚さに沿って破壊します。粒状の切り粉が発生すると、切削加工が安定せず、ワークの表面粗さが比較的大きくなります。

4.フラグメントスワーフ:図1-1dに示すように、フラグメントスワーフは不規則な細粒スワーフです。脆性材料を切断する場合、弾性変形後の切削層の急激な亀裂によって形成された切り屑は、塑性変形段階をほとんど通過しません。破砕屑が形成されると、切削加工が不安定になり、ブレードに大きな衝撃力が加わり、加工面が荒れ、凹凸になります。

以上のことから、ワークの材質や切削条件により切り粉の種類が異なります。したがって、加工の過程で、切りくずの形状を観察することで、切りくずの状態が適切かどうかを判断することができます。また、切削条件を変えることで切り粉の形状を変えることができ、生産に有利な方向に変形させることができます。

の原則 切り粉 b到達

金属切削工程では、切りくずが壊れやすいかどうかは、切りくずの変形に直接関係します。したがって、切り屑破壊原理の研究は、切り屑変形則の研究から始めなければなりません。

切削プロセスで形成された削りくずは、比較的大きな塑性変形により、硬度が高く、塑性と靭性が低くなります。この現象を冷間硬化といいます。冷間硬化後、切り屑は硬くもろくなり、曲げや衝撃の負荷が交互にかかると破損しやすくなります。スワーフが受ける塑性変形が大きければ大きいほど、硬度と脆性の現象はより明白になり、壊れやすくなります。切りくずを破壊しにくい高強度、高塑性、高靭性の材料を切削する場合、切りくずの変形を増加させて塑性と靭性を低下させ、切りくずの目的を達成する必要があります。

スワーフ変形は2つの部分に分けることができます:

最初の部分は、基本的な変形と呼ばれる切断プロセスで形成されます。平面すくい面旋削工具を使用した自由切削で測定された切り屑変形は、基本変形の値に近くなります。基本的な変形に影響を与える主な要因は、工具のすくい角、負の面取り、および切削速度です。正面角度が小さいほど、負の面取りが広く、切削速度が遅いほど、切りくずの変形が大きくなり、切りくずがよりよく切れます。したがって、正面角度の低減、負の面取りの拡大、および切削速度の低減は、切りくずの破壊を促進する手段として使用できます。

2番目の部分は、流れとカールの過程での切り屑の変形であり、これを追加の変形と呼びます。ほとんどの場合、切削プロセスの基本的な変形だけでは切り屑を破壊することができないため、硬化と破壊の目的を達成するために、さらに別の変形を追加する必要があります。削りくずに追加の変形を強制する最も簡単な方法は、すくい面の特定の形状の削りくず溝を研削(またはプレス)して、削りくず溝に流れ込むときに切りくずをカールさせて変形させることです。切りくずは、追加の再圧着変形後にさらに硬化して脆化し、ワークピースまたはフランクに衝突すると簡単に壊れます。

切粉破砕法s

切りくずの破損と連続性の基本的な理由は、切りくず形成中の変形と応力にあります。切りくずが不安定な変形状態にあるか、切りくずの応力がその強度限界に達すると、切りくずは壊れます。通常、切りくずはカーリング後に壊れます。

工具の形状角度、切削パラメーター、切りくず割溝の合理的な選択は、一般的に使用される切りくず取り方法です。

1. すくい角を小さくし、主偏角を大きくする: すくい角と主偏角は、切粉の切断に大きな影響を与える工具の幾何学的な角度です。フロントコーナーを減らし、切り屑の変形を増やし、切り屑を破りやすくします。すくい角が小さいと切削抵抗が増加し、切削パラメータの改善が制限されるため、深刻な場合は工具が損傷したり、「詰まる」ことさえあります。一般にスワーフブレーキングはすくい角を小さくするだけではありません。主偏角を大きくすると、切削厚が増し、切り屑が割れやすくなります。例えば、同じ条件であれば45度よりも90度の方が切りくずを切りやすいです。また、主偏向角を大きくすることで、加工時の振動を低減することができます。したがって、主偏向角を大きくすることは有効なスワーフ破砕方法です。

2.切削速度の低下、送りの増加、および切削パラメータの変更は、切りくずを壊す別の方法です。切削速度を上げると、切りくずの底部の金属が柔らかくなり、切りくずの変形が不十分になり、切りくずの破損につながりません。切削速度を下げると、切りくずが破損します。したがって、旋削では、主軸速度と切削速度を低下させることにより、切り粉を壊すことができます。送りを増やすと、切断の厚さが厚くなり、切りくずが壊れやすくなります。これは、加工における一般的な切りくず処理方法ですが、送りが増加すると、ワークピースの表面粗さが大幅に増加することに注意してください。

3.切りくず破壊溝を開く:切りくず破壊溝は、工具のすくい面に作成された溝を指します。切りくずの溝の形状、幅、および傾斜角度はすべて、切りくずに影響を与える要因です。

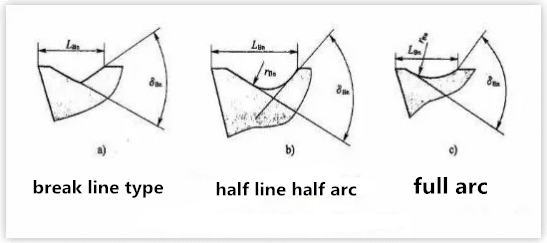

1)切りくず割溝形状

図2に示すように、一般的に使用される切りくず分割溝は3つの溝です。つまり、折れ線、直線と円弧、および全円弧です。

炭素鋼、合金鋼、工具鋼を切断する場合、折れ線、直線弧、切りくず割溝を選択できます。純銅、ステンレス鋼などの高プラスチック材料のワークピースを切断する場合、全円弧の切り粉破壊溝を選択できます。

2)切りくず割溝の幅

切りくず割溝の幅は、切りくず割れに大きな影響を与えます。一般的に言えば、溝の幅が小さいほど、切りくずのカール半径が小さく、切りくずにかかる曲げ応力が大きくなり、壊れやすくなります。したがって、切りくずの溝の幅を小さくすると、切りくずの切断に役立ちます。ただし、切りくずの溝の幅は、送りの切込みdepth_pに関連して考慮する必要があります。

切りくず破砕溝の幅と送り速度が基本的に適切であれば、C形の切りくずを形成することができます。切りくず巻取り溝が狭すぎると、切りくずが詰まりやすく、旋削工具の負荷が増加し、刃先が損傷することもあります。切りくず巻取り溝が広すぎて、切断カール半径が大きすぎると、切断変形が十分でなく、簡単に壊れず、溝の底を流れて連続した切り屑が形成されないことがよくあります。

切りくず溝の幅も、切り込みの深さに適切である必要があります。そうしないと、溝が狭すぎると、切りくずの幅が溝内でカールしにくくなり、切りくずが溝の底を流れて縞状の切りくずを形成することはありません。溝が広すぎると、切りくずが細くなり、流れが自由になり、変形が不十分になり、破損しません。

十分な切粉破砕効果を得るためには、特定の加工条件に応じて、切粉破砕溝の適切な幅を選択する必要があります。硬度が低い材料の場合、スロットは狭くする必要がありますが、スロットは広くする必要があります。