Quando aparas de tiras contínuas são produzidas no processamento, não é apenas fácil arranhar a superfície da peça de trabalho e danificar a lâmina, mas também ameaçar a segurança do operador. Portanto, é muito importante tomar as medidas tecnológicas necessárias para controlar o tipo de cavaco e a quebra de cavacos na indústria de processamento mecânico.

Como as limalhas são o produto da deformação da camada de limalhas, alterar as condições de corte é uma maneira eficaz de alterar os tipos de limalhas e obter a quebra de limalhas. Os fatores que afetam as condições de processamento de limalhas incluem principalmente materiais da peça, ângulo de geometria da ferramenta e consumo de limalhas.

As limalhas gerais precisam satisfazer as seguintes condições básicas:

1. As limalhas não devem ficar emaranhadas em ferramentas de corte, peças de trabalho e suas ferramentas e equipamentos adjacentes.

2. as limalhas não devem espirrar para garantir a segurança dos operadores e observadores.

3. Ao terminar, as limalhas não podem arranhar a superfície usinada da peça de trabalho, o que afeta a qualidade da superfície usinada.

4. Garanta a durabilidade predefinida do cortador, não se desgaste prematuramente e tente evitar danos.

5. Quando o cavaco escoa, não interfere na injeção do fluido de corte; o cavaco não arranhará a guia da máquina ou outras peças.

Classificação de sguerra sacontece

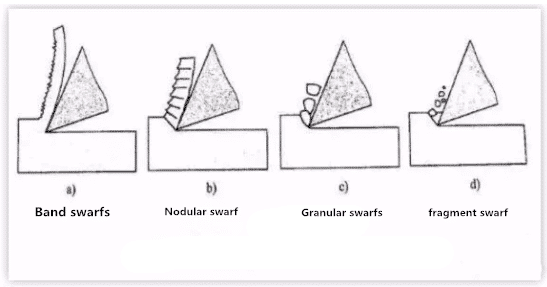

Devido aos diferentes graus de deformação plástica, diferentes tipos de limalhas podem ser produzidos, conforme mostrado na Figura 1. Ao processar materiais plásticos, são formados principalmente limalhas de banda, limalha nodal ou limalha granular. Ao processar materiais quebradiços, limalhas fragmentárias são geralmente formadas.

1. Cavacos de banda: Os cavacos de banda são contínuos, com fundo liso e dorso macio, conforme mostrado na Fig. 1-1a. Essas limalhas são facilmente produzidas quando os materiais de metal plástico são usinados com fresas de ângulo de inclinação maiores em velocidade de corte mais alta. É o produto da deformação insuficiente da camada de corte. Quando limalhas de tiras são produzidas, o processo de corte é suave e a rugosidade da superfície da peça de trabalho é pequena, mas as limalhas não são fáceis de quebrar, o que geralmente causa enrolamento, rugosidade da peça de trabalho e até afeta a operação, então o problema de quebra de limalhas não pode ser ignorado.

2. Cavaco nodular: O cavaco nodular é um tipo de cavaco com fundo liso, rachaduras óbvias no dorso e rachaduras profundas, conforme mostrado na Fig. 1-1b. Essas limalhas são facilmente produzidas quando os materiais plásticos são usinados em uma velocidade de corte mais baixa com uma ferramenta com ângulo de saída reduzido. É o produto de deformação suficiente da camada de limalhas e atingiu o grau de cisalhamento. Quando limalhas nodulares são produzidas, as limalhas funcionam de forma instável e a rugosidade da superfície da peça de trabalho é relativamente grande.

3. Cavacos granulares: Cavacos granulares são cavacos granulares uniformes, conforme mostrado na Fig. 1-1c. Ao usar uma ferramenta de pequeno ângulo de inclinação para processar materiais de metal plástico em velocidade de corte muito baixa, é fácil produzir tais limalhas. É o produto da camada de corte totalmente deformada, que atinge a falha por cisalhamento do material e faz com que as limalhas se quebrem ao longo da espessura. Quando limalhas granulares são produzidas, o trabalho de corte não é estável e a rugosidade da superfície da peça de trabalho é relativamente grande.

4. swarfs de fragmentos: swarfs de fragmentos são swarfs irregulares de granulação fina, conforme mostrado na Fig. 1-1d. Ao cortar materiais quebradiços, as limalhas formadas pela rachadura repentina da camada de corte após a deformação elástica dificilmente passam pelo estágio de deformação plástica. Quando as limalhas de trituração são formadas, o trabalho de corte é instável, a lâmina é submetida a maior força de impacto e a superfície usinada é áspera e irregular.

Pode ser visto acima que os tipos de limalhas variam com os materiais da peça e as condições de corte. Portanto, no processo de processamento, podemos julgar se a condição da limalha é adequada ou não observando a forma da limalha. Também podemos alterar a forma da lima ao transformar a condição de corte, para que ela possa ser transformada na direção benéfica para a produção.

Princípio da limalhas blendo

No processo de corte de metal, se as limalhas são fáceis de quebrar está diretamente relacionado à deformação das limalhas. Portanto, o estudo do princípio de quebra de limalha deve começar com o estudo da lei de deformação da limalha.

as limalhas formadas no processo de corte terão maior dureza e menor plasticidade e tenacidade devido à deformação plástica relativamente grande. Este fenômeno é chamado de endurecimento a frio. Após o endurecimento a frio, as limalhas tornam-se duras e quebradiças e são fáceis de quebrar quando submetidas a flexões alternadas ou cargas de impacto. Quanto maior a deformação plástica sofrida pela limalha, mais evidentes são os fenômenos de dureza e fragilidade, e mais fácil de quebrar. Ao cortar materiais com alta resistência, alta plasticidade e alta tenacidade que são difíceis de quebrar limalhas, devemos tentar aumentar a deformação das limalhas para reduzir sua plasticidade e tenacidade, de modo a atingir o objetivo de quebra de limalhas.

A deformação de swarf pode ser dividida em duas partes:

A primeira peça é formada no processo de corte, que chamamos de deformação básica. A deformação de limalhas medida por corte livre com ferramenta de torneamento de face plana está próxima do valor da deformação básica. Os principais fatores que afetam a deformação básica são o ângulo de saída da ferramenta, o chanfro negativo e a velocidade de corte. Quanto menor o ângulo frontal, mais largo o chanfro negativo e menor a velocidade de corte, maior a deformação do cavaco e melhor a quebra do cavaco. Portanto, reduzir o ângulo frontal, alargar o chanfro negativo e reduzir a velocidade de corte podem ser usados como medidas para promover a quebra de cavacos.

A segunda parte é a deformação das limalhas no processo de escoamento e ondulação, que chamamos de deformação adicional. Como na maioria dos casos, apenas a deformação básica no processo de corte não pode fazer com que as limalhas quebrem, é necessário adicionar outra deformação adicional para atingir o objetivo de endurecimento e quebra. A maneira mais simples de forçar as limalhas a sofrer deformação adicional é esmerilhar (ou pressionar) uma certa forma de ranhura de quebra de limalha na face de saída para forçar as limalhas a enrolar e deformar ao fluir para a ranhura de quebra de limalha. as limalhas são ainda mais endurecidas e fragilizadas após a deformação de recravação adicional e são facilmente quebradas quando colidem com a peça de trabalho ou o flanco.

Método de quebra de limalhass

A razão fundamental para a quebra e continuidade da limalha está na deformação e tensão durante a formação da limalha. Quando a limalha está em um estado de deformação instável ou a tensão da limalha atinge seu limite de resistência, a limalha irá quebrar. Normalmente, a apara vai quebrar depois de enrolar.

A seleção razoável do ângulo da geometria da ferramenta, parâmetros de corte e sulco de quebra de cavacos são métodos comumente usados para quebra de cavacos.

1. Reduzindo o ângulo de saída e aumentando o ângulo de desvio principal: o ângulo de saída e o ângulo de desvio principal são os ângulos geométricos da ferramenta que têm grande influência na quebra de cavacos. Reduza o canto frontal, aumente a deformação de limalhas, fácil quebra de limalhas. Como a retificação de ângulo de inclinação pequeno aumentará a força de corte e limitará a melhoria dos parâmetros de corte, a ferramenta será danificada ou até mesmo “abafada” quando for grave. Geralmente, a quebra de limalhas não é feita apenas pela redução do ângulo de saída. Aumentar o ângulo de desvio principal pode aumentar a espessura de corte e facilitar a quebra de limalhas. Por exemplo, nas mesmas condições, uma faca de 90 graus é mais fácil de quebrar limalhas do que uma faca de 45 graus. Além disso, aumentar o ângulo de deflexão principal é benéfico para reduzir a vibração no processamento. Portanto, aumentar o ângulo de deflexão principal é um método eficaz de quebra de cavacos.

2. Reduzir a velocidade de corte, aumentar o avanço e alterar os parâmetros de corte são outras medidas para a quebra de cavacos. Aumentar a velocidade de corte tornará o metal inferior do cavaco macio e a deformação do cavaco insuficiente, o que não é propício à quebra do cavaco; reduzir a velocidade de corte levará à quebra de limalhas. Portanto, no torneamento, as limalhas podem ser quebradas reduzindo a velocidade do fuso e a velocidade de corte. Aumentar o avanço pode aumentar a espessura de corte e facilitar a quebra de cavacos. Este é um método comum de quebra de limalhas no processamento, mas deve-se notar que com o aumento do avanço, a rugosidade da superfície da peça de trabalho aumentará significativamente.

3. Ranhura aberta para quebra de limalha: ranhura para quebra de limalha refere-se à ranhura feita na face de saída da ferramenta. A forma, a largura e o ângulo oblíquo da ranhura de quebra de limalha são fatores que afetam a quebra de limalha.

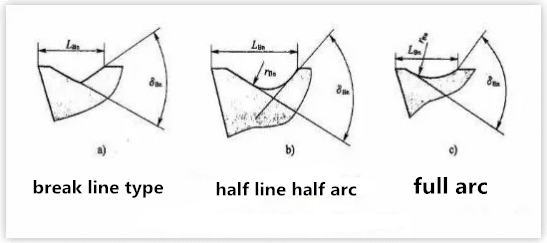

1) Formato da ranhura de quebra de limalhas

As ranhuras de quebra de limalhas comumente usadas são três ranhuras, ou seja, linha dobrada, linha reta e arco circular e arco de círculo completo, conforme mostrado na Figura 2.

Ao cortar aço carbono, aço liga e aço ferramenta, linha dobrada, arco em linha reta e sulco para quebra de limalhas podem ser selecionados; ao cortar peças de alto material plástico, como cobre puro, peças de aço inoxidável, sulcos de quebra de limalhas de arco de círculo completo podem ser selecionados.

2) Largura da ranhura de quebra de limalhas

A largura do sulco de quebra de limalha tem grande influência na quebra de limalha. De um modo geral, quanto menor for a largura do sulco, menor será o raio de ondulação da limalha, maior será a tensão de flexão na limalha e mais fácil será quebrá-la. Portanto, uma largura menor do sulco de quebra de limalha é benéfica para a quebra de limalha. Mas a largura do sulco de quebra de cavaco deve ser considerada em conexão com a profundidade de corte_p do avanço.

As limalhas em forma de C podem ser formadas se a largura da ranhura de quebra de limalhas e a taxa de avanço forem basicamente apropriadas. Se a ranhura do enrolamento de cavacos for muito estreita, é fácil causar bloqueio de cavacos, o que aumenta a carga da ferramenta de torneamento e até mesmo danifica a aresta de corte; se a ranhura de enrolamento de limalhas for muito larga e o raio de ondulação de corte for muito grande, a deformação de corte não é suficiente e não é fácil de quebrar, e muitas vezes não flui pelo fundo da ranhura para formar limalhas de tira contínua.

A largura da ranhura para cavacos também deve ser adequada à profundidade de corte. Caso contrário, quando a ranhura for muito estreita, parecerá que a largura das limalhas não é fácil de enrolar na ranhura e as limalhas não fluirão pelo fundo da ranhura para formar limalhas com faixas. Quando o sulco é muito largo, o cavaco fica estreito, o fluxo é mais livre, a deformação é insuficiente e não quebra.

A fim de obter um efeito de quebra de limalha satisfatório, a largura apropriada do sulco de quebra de limalha deve ser selecionada de acordo com as condições específicas de processamento. Para materiais com menor dureza, as ranhuras devem ser mais estreitas, enquanto as ranhuras devem ser mais largas.