ツイストドリルと深穴ガンドリルは、深穴加工業界では常に一般的な選択肢です。これら 2 つのツールで一般的に使用される q235 鋼、#45 鋼、およびアルミニウムを加工させ、2 つのツールによって生成される加工穴の表面品質の違い、および異なる硬度下での 2 つのツールの表面品質の変化を調べることができます。材料。

ツイストドリルとガンドリルの仕組み

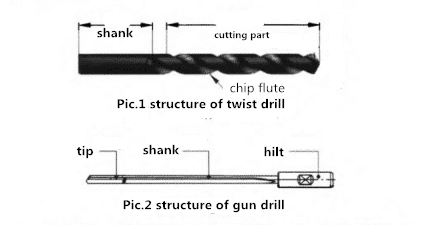

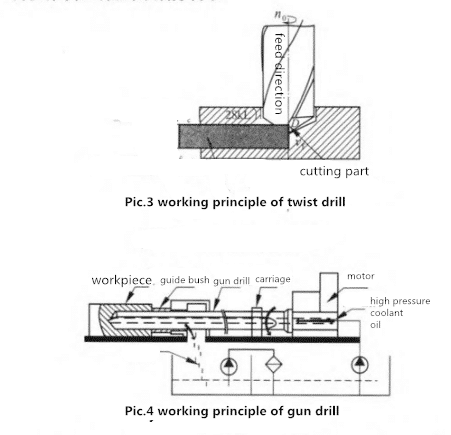

写真2に示すように、ツイストドリルは大きくストレートシャンクタイプとテーパーシャンクタイプに分けられます。その動作原理は、スピンドル駆動の下でドリルビットが高速回転し、ワークを連続的に下方に送り、螺旋溝から切りくずを除去して目的の穴を得るというものです。 。

ガンの穴あけプロセス中に、ポンプはドリルパイプの内部穴を通って前面の切断領域に高圧クーラントを出力します。工具の冷却と潤滑を行いながら、切粉は高圧液体からドリルパイプのV溝を通って燃料タンクに排出されます。ワークを固定して回転させて切断できるため、より高い穴精度が得られます。

ツイストドリルに使用される装置は一般にベンチドリルとラジアルボール盤ですが、通常のフライス盤やCNC機械でも行うことができます。ガンドリルのほとんどは CNC 深穴加工機を使用しており、高圧オイルの供給と濾過システムが必要です。

加工実験比較

1.切断速度

切削速度は線速度と角速度でそれぞれ測定できます。角速度 n (r/min) と線速度 Vc (mm/min) の関係は次のとおりです。

Vc=ndπ/100。 dは工具の有効直径です。

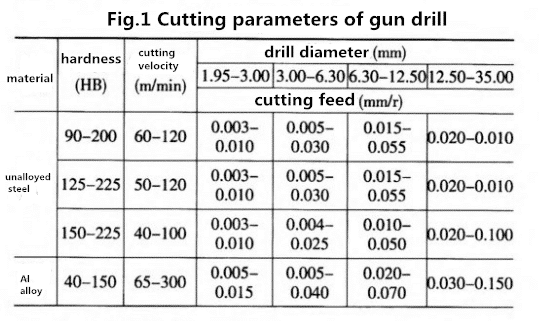

工具材質が異なれば切削速度も異なります。下記図1はガンドリルの切削速度です。

2. 送り速度 Vf

Vf は、1 分あたりにワークに切り込まれる工具の垂直方向の深さ、または 1 回転あたりの工具の切り込み距離で表すことができます。ガンドリル送り量は表1をご参照ください。通常はf=0.01~0.032mm/rを選択します。ガンドリルの送り速度はツイストドリルよりも遅くなります。

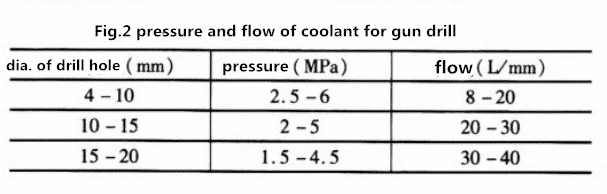

3.冷却油圧

油圧 P (kg/cm2) の選択は、冷却液や切り粉のスムーズな排出に関係し、製品の表面品質に大きく影響します。切削圧力とガンドリル流量の関係を表2に示します。

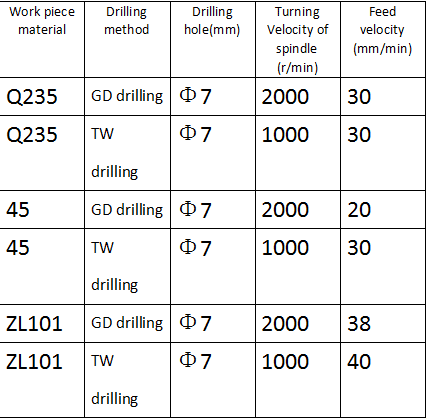

表 3 は、#45 鋼、Q235 鋼、およびアルミニウム合金グレード ZL101 でのガンドリルの実験条件を示しています。

実験データ

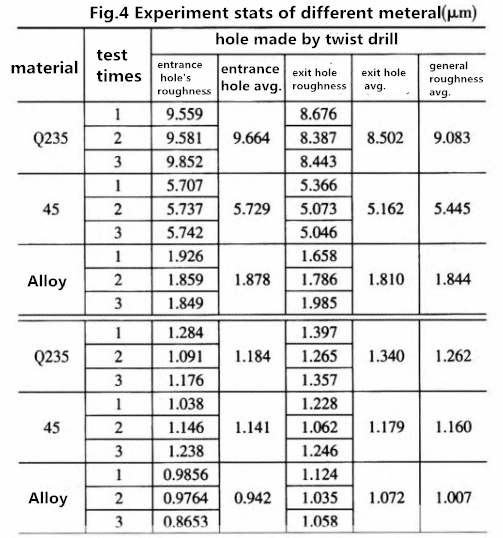

多くの実験を行った結果、3 つの材料の入口と出口の表面粗さの値を表 4 に示します。

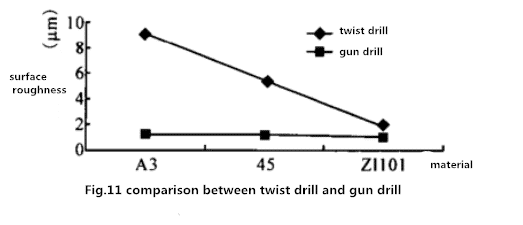

上表からわかるように、ガンドリルの加工穴の表面粗さはツイストドリルに比べて低くなります。ガンドリル、ツイストドリルともにアルミへの粗さの小さな穴加工が可能です。ツイストドリルアルミニウムとQ235鋼によって生成される切りくずはスパイラルであることに注目する価値があります。ガンドリルはスパイラル溝のない直刃カッターであるため、発生する切りくずはほとんどがシート状になります。この方法では、切りくずが短く、切りくずの除去が簡単で、ナイフバーが巻かれず、部品の穴壁に傷がつきません。また、上記の表からわかるように、これら3つの材料を加工する場合、ガンドリルの表面粗さは近く、ツイストドリルで加工した穴の粗さは相対的に離れています。非鉄金属を加工する場合に限り、ツイストドリルの加工効果はガンドリルに近く、非鉄金属による物性は比較的低くなります。要約すると、ガンドリルの加工品質はツイストドリルよりも優れているはずです。

では、なぜこのようなことが起こっているのでしょうか?がある 2つの理由 下に:

1. ツイストドリルは加工時に比較的大きなトルクを発生します。これにより、軸のスキューによりセンタリングが困難になる可能性があります。このとき、ツイストドリルのねじれによりバリが発生する場合があります。ガンドリルには、正確な位置決めのためのドリルスリーブガイドが付いています。したがって、加工穴にはバリがほとんど存在しない。

2. ツイストドリルの刃先が長くなり、スパイラル溝により切りくずの排出が困難になります。スパイラルチップの摩擦により穴壁面に傷がつき、これも粗さ増大の原因となります。ガンドリルは油圧による切りくず排出を使用して潤滑を行い、切削熱を除去します。工具やワークの表面を保護します。