钻孔机是用于加工内孔的机床。它用于在固体材料上加工孔。它主要用于加工形状复杂且没有对称旋转轴的工件,例如杠杆,盖子,盒子和框架等零件上的单孔。孔系统。钻孔是粗加工。

•钻孔工艺特点

(1)在半闭合状态下切削钻头时,切削量大,切削困难。

(2)摩擦剧烈,产生更多的热量并使

吃散食困难。

(3)高速和高切削温度导致钻头严重磨损。

(4)挤压严重,所需的切削力大,并且容易产生孔壁的冷作硬化。

(5)钻头薄且悬垂,在加工过程中容易弯曲和振动。

(6)钻孔精度低,尺寸精度为IT13〜IT10,表面粗糙度Ra为12.5〜6.3μm。·

切割工艺范围

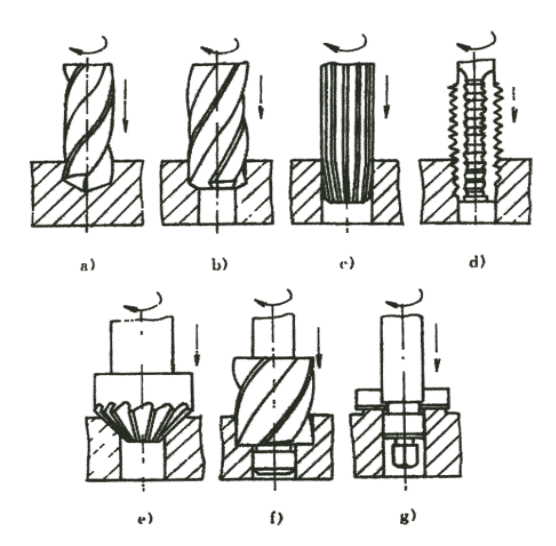

钻孔工艺的工艺范围很广。在钻床上可以使用不同的刀具来完成钻中心孔、钻孔、铰孔、铰孔、攻丝、镗孔和镗孔端面,如图所示。钻床钻孔精度低,但精度高的孔(IT6~IT8,表面粗糙度为1.6-0.4μm)也可以通过钻孔--铰孔--铰孔加工。该夹具可用于加工有位置要求的孔系统。

在钻床上加工时,工件被固定,刀具在旋转(主运动)的同时沿轴向移动(进给运动)。

钻孔机

钻床的主要类型为:台式钻床,立式钻床,径向钻床,铣床和钻床以及中心孔钻床。钻床的主要参数通常是最大孔径。

立式钻床是在钻床中广泛使用的一种。其特征在于主轴轴线垂直布置并且位置固定。需要调整工件的位置,以使加工孔的中心线与刀具的旋转中心线对齐。主运动通过刀具的旋转实现,同时在进给运动的轴向方向上移动。因此,立式钻床操作不便,生产率不高。适用于单件小批量生产中的中小型零件的加工。

•立式钻床的传动原理。

主运动:单速电机由齿轮步进变速机构驱动;通过电机的正反转改变主轴的旋转方向。

进给运动:主轴与主轴套在主轴箱中线性移动。主轴的轴向运动量由主轴每转一圈的轴向运动量表示。第二,台钻。台式钻床称为台式钻。它本质上是用于加工小孔的立式钻床。结构简单紧凑,灵活方便,适用于小零件上的小孔加工。钻孔的直径通常小于15mm。

三,径向钻床

对于体积大,质量大的工件,在立式钻床上加工非常不便。此时,可以使用径向钻孔机进行加工。

主轴箱可沿摇臂上的导轨横向调整。摇臂可沿色谱柱的圆柱面调整,并可绕色谱柱旋转。在加工过程中,固定工件,并调整主轴的位置,以使中心与要加工的孔的中心对齐并快速夹紧,以保持准确的位置。径向钻孔机广泛用于单,中,小批量生产中,以加工大中型零件。

如果要在任何方向和任何位置加工孔和孔,则可以使用万能径向钻孔机。机床主轴可以绕空间中的特定轴旋转。机器顶部还有一个吊环,可以将其吊在任何位置。因此,它适合于单批和小批生产中的大中型工件加工。

钻孔工具

麻花钻

麻花钻的结构

麻花钻由三个部分组成:工作部分,颈部和手柄。

(1)工作部分:麻花钻的工作部分有两个螺旋槽,其形状与麻花的形状非常相似。它是钻头的主要部分,由切削部分和导向部分组成。

处理

手柄是钻头的夹紧部分,用于与机床连接并在钻孔过程中传递扭矩和轴向力。麻花钻的手柄有锥柄和直柄两种。直柄主要用于直径小于12毫米的小型麻花钻。锥柄用于大直径的麻花钻,可直接插入主轴锥孔或通过锥套插入主轴锥孔。锥柄的平尾用于传递扭矩,并用于轻松卸下钻头。

颈部

当磨削钻头的手柄时,麻花钻的颈部凹槽是砂轮的超越凹槽。凹槽的底部通常刻有钻头的规格和出厂标记。直柄钻头没有颈部。

切割部分的组成

切削零件负责切削工作,它由两个正面,一个主背面,一个后背,一个主切削刃,一个次要切削刃和一个凿边组成。如图所示,凿边是由两个主干相交形成的边缘,背面是钻头的两个皮带,在工作时与工件孔壁(即加工表面)相对。

引导部是切削部切入工件时的引导作用,也是切削部的磨削部。为减少导向部与孔壁的摩擦力,外径(即在两个刃带上)采用(0.03-0.12)/100的倒锥进行磨削。(0.03-0.12倒锥每100毫米长)

另外,为了提高钻头的刚性,使工作部分的两个叶片之间的芯的直径在轴向上为(1.4至1.8)/ 100的正锥度。

(1)前刀面:前刀面是螺旋槽的表面,是切屑通过该表面的流动,起切屑和切屑的作用。需要抛光以使切屑清除顺畅。

(2)主侧面:主侧面与加工表面相反,位于钻头的前端。形状通过锐化方法确定。它可以是螺旋面,圆锥面和平面,也可以是任何手动锐化的表面。

(3)副侧面:次侧面是钻头外圆柱面上与加工表面相对的窄端面。

(4)主切削刃:主切削刃是前刀面(螺旋槽表面)和主侧面的交点。标准麻花钻的主旋刃是直的(或接近直的)

(5)副切削刃:副切削刃是前刀面(螺旋槽的表面)与副侧面(窄面)的交点,即刃口。

(6)横向刀片:凿刃是两个主侧面的交点,位于两个钻头的最前端,也称为钻头。

麻花钻的几何参数

坐标平面

(1)切削平面Ps:是包括此时的切削速度方向的平面,该平面与此时由切削刃切削的表面相切。

(2)基面Pr:钻头主切削刃上所选点的基面Pr是一个穿过该点并垂直于该点切削速度的平面。底面始终穿过钻头轴并且垂直于切削速度方向的平面。

钻头的几何角度

(1)螺旋角:钻头螺旋凹槽表面与外圆柱表面之间的交线为螺旋线,螺旋线与钻头轴线之间的夹角称为螺旋线钻头的角度,并记录为β。 (请参阅教科书)

(2)棱角和端面倾角

由于主切削刃不通过轴线,因此形成了刀片倾斜角。对于切削刃上的每个点,刀片的倾斜角度也不同,这主要是因为每个点的底面与切削平面不同。为了便于对该概念的描述,我们介绍了面板倾斜度的概念。

•面前角:主切削刃上所选点的端面的角度是在端面投影视图中测量的点的底面与主切削刃之间的角度。对于不同的选择点,端面的倾斜角度也不同,并且在芯部附近外边缘的最大值(绝对值最小)较小。

(3)顶角(前角)和导程角:

钻头的顶角是在平行于两个主切削刃的平面中测得的平面中两个主切削刃的投影之间的角度。记录为2φ,标准麻花钻2φ= 118°

提前角是主切削刃的凸出与在基面中测得的进给方向之间的角度,表示为κrx。由于主切削刃上的点的底面不同,因此各个点处的主偏角也不同。

(4)前角:在该点的正交平面上测量所选点在主切削刃上的前角。

参考资料

(5)后角:主切削刃上选择的后角在以切头轴为轴并通过圆柱点在该点处的切平面内测量,表示为αf。

三,其他钻头

硬质合金麻花钻

在加工硬而脆的材料时,使用硬质合金钻头可以显着提高切削效率。

以下硬质合金麻花钻被制成整体结构,可以制成直柄硬质合金麻花钻,可用作锥柄硬质合金麻花钻。

与高速钢麻花钻相比,该型芯具有更大的直径,更小的螺旋角和更短的工作部分。刀体由9SiCr合金钢制成,并硬化至50-52HRC。这些措施旨在提高钻头的刚度和强度,以减少因钻孔过程中的振动而引起的崩刃。

(2)深孔钻削

深孔通常是指孔的长径比大于5倍的孔。钻深孔时,必须解决断屑,排屑,冷却润滑,导向等问题。

枪钻

枪钻最初用于枪管钻孔,因此被称为枪孔钻。它通常用于加工小直径深孔加工。

1,结构及工作原理

枪钻由切削零件和钻杆组成。切削部分由高速钢或硬质合金制成,使切屑槽长;钻杆由无缝钢管制成,切屑槽在钻头附近滚动,其直径比钻头直径小0.5〜1mm。它们通过焊接连接在一起,排屑槽在焊接过程中对齐。

工作原理:钻孔时工件旋转,钻头进给。切削液通过高压从钻杆的内孔和切削部分的进油孔注入切削区域,以进行冷却和润滑,并且将切屑从切屑槽中冲洗掉。由于切屑是从钻头外部排出的,因此称为外部切屑。

2,特点

(1)由于切削液单独进出,在高压下切削液不受干扰,容易到达切削区,更好地解决了深孔钻进时的冷却润滑问题;

(2)由于切削刃分为内切削刃和外切削刃,并且切削刃具有偏心率e,因此在切削过程中可以进行切屑作用,切屑变窄,并且切削液便于冲切切屑。 ,使排屑容易;

(3)由于在钻孔后留下了直径为2h的芯柱,因此可以确保钻头的支撑表面始终与孔壁紧密接触,从而使钻头具有可靠的导向和解决了引导深孔钻的问题。

二,内部排屑深孔钻削

钻头由钻体,分布在不同圆周上的三个切削刃和两个导向块组成。

在操作过程中,高压切削液从钻杆和孔壁之间的间隙被输送到切削区域,以提供冷却和润滑作用。同时,切屑从钻头的内部切屑孔和钻杆的内部孔中冲出。

这种深孔钻头由于三个齿排列在不同的圆周上,因此起着切屑的作用,便于排屑。而且,当排出切屑时,它们不会与加工表面摩擦,因此生产效率和加工质量高于外切屑。这种结构没有凿边缘,从而减小了轴向力。导向块在圆周上承受不平衡的圆周力和径向力,深孔钻具有更好的导向性能。

喷钻

吸钻由三部分组成:钻头,内管和外管。

工作时,2/3的切削液通过内外管之间的间隙进入切削区,起到冷却和润滑作用。剩余1/3的切削液通过内管壁上月牙槽的狭缝喷入管内,使内管前端和后端的压力差产生“吸力” ”以加速切削液和切屑的排出。