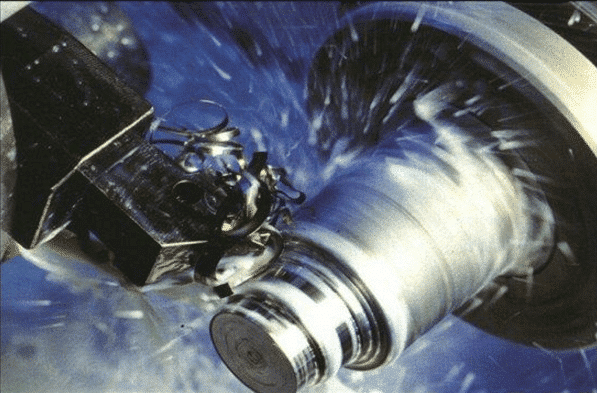

Nach einer langen Entwicklungsphase im Jahr 1860 begann die breite Anwendung von Schneidflüssigkeit in der Fahrzeug-, Hobel-, Schleif-, Zahnrad- und Gewindebearbeitung. Mit der Entwicklung von Schneidflüssigkeit werden nach und nach Pflanzenöl, Speiseöl, Wasser usw. gebildet. Ich werde oft gebeten, Schneidflüssigkeiten für Metallbearbeitungsmaschinen zu empfehlen. Tatsächlich ist die Wahl der richtigen Schneidflüssigkeit sehr einfach. Um das beste Öl auszuwählen, müssen Sie einige grundlegende Informationen zu den Auswahlkriterien sammeln. Der Einfachheit halber müssen Sie die Werkstückmaterialien, grundlegenden Maschinentypen, Werkzeugdetails und verwendeten Fabrikprozesse kennen.

Welche Arten von Schneidflüssigkeiten sind üblich?

Um den unterschiedlichen Verarbeitungsanforderungen gerecht zu werden, gibt es viele Arten von Schneidflüssigkeiten, die je nach chemischer Zusammensetzung und Zustand in wasserbasierte Schneidflüssigkeiten und ölbasierte Schneidflüssigkeiten unterteilt werden können.

Im Allgemeinen wird die mit Wasser verdünnte Schneidflüssigkeit als Schneidflüssigkeit auf Wasserbasis bezeichnet, und die ohne Wasserverdünnung verwendete Schneidflüssigkeit wird als Schneidflüssigkeit auf Ölbasis bezeichnet.

- Kühlschmierstoffe auf Wasserbasis werden hauptsächlich gekühlt und haben eine schlechte Schmierfähigkeit. Die üblicherweise verwendeten wasserbasierten Schneidflüssigkeiten sind ein rostfreier Emulgator, ein rostfreier Schmiermittelemulgator, ein Hochdruckemulgator und eine Mikroemulsion.

- Kühlschmierstoffe auf Ölbasis sind hauptsächlich schmierend, haben aber eine schlechte Kühl- und Reinigungswirkung. Die üblicherweise verwendeten Schneidflüssigkeiten auf Ölbasis sind reines Mineralöl, fettes Öl + Mineralöl, inaktive Hochdruck-Schneidflüssigkeiten, aktive Hochdruck-Schneidflüssigkeiten usw.

Als nächstes habe ich eine Tabelle zusammengestellt, um die Arten und Eigenschaften von Kühlschmierstoffen im Detail vorzustellen.

| Kategorie | Typ | Komposition | Eigenschaften |

| wasserlösliches | Antirost-Emulsion | Es besteht aus Mineralöl, Emulgator, Rostschutzmittel usw. Der Gehalt an Mineralöl beträgt etwa 501 TP2T ~ 801 TP2T in Wasser, um eine Öl-in-Wasser-Emulsion zu bilden. | Emulgator hat gegenüber ölbasierter Schneidflüssigkeit den Vorteil einer guten Kühlwirkung. Im Allgemeinen ist die mit 5%~10% verdünnte Wasserlösung kostengünstiger und sicher in der Anwendung. Der größte Nachteil des Emulgators ist seine schlechte Stabilität, Anfälligkeit für Bakterien und Schimmelpilze und die kurze Anwendungsdauer. |

| Rostbeständige Schmieremulsion | Enthält tierische und pflanzliche Fette oder langkettige Fettsäuren (zB Ölsäure). Zur Verlängerung der Standzeit kann der Emulsion eine kleine Menge Soda, Sand oder Natriumbenzoat zugesetzt werden. | Es hat eine gute Schmierfähigkeit, aber der Nachteil ist, dass diese tierischen und pflanzlichen Fette oder langkettigen ungesättigten Fettsäuren leicht von Mikroorganismen und Pilzen zersetzt werden und der Verwendungszyklus sehr kurz ist. | |

| Extremdruck-Emulsion | Es enthält öllösliche Schwefel-, Phosphor- und Chlor-Hochdruckadditive. | Es hat starken extremen Druck und rutschige Eigenschaften. Es kann für gewichtsgleiches Schneiden wie Leistungsschneiden, Räumen und Banderolieren verwendet werden. Es kann auch für die Bearbeitung von schwer zerspanbaren Materialien wie Edelstahl und hitzebeständigem legiertem Stahl verwendet werden. | |

| Auf Öl-Basis | Fettdichtes Öl (oder öliger Zusatz) +Mineralöl | Häufig verwendete fette Öle sind Rapsöl, Sojaöl, Schmalz und so weiter. | Ölbeständiges Fett hat eine starke Adsorptionseigenschaft an Metalloberflächen und eine gute Schmierleistung. Sein Nachteil ist, dass es leicht oxidiert und zersetzt wird und einen Schleimfilm (gelbe Pistole) bildet, der auf der Oberfläche von Werkzeugmaschinen schwer zu reinigen ist. Es wird im Allgemeinen beim Präzisionsschneiden wie dem Fertigdrehen von weichen Stangen, dem Wälzfräsen, der Zahnradherstellung usw. verwendet. |

| Aktive Höchstdruck-Schneidflüssigkeit | Es besteht aus Mineralöl und Schwefel-Extremdruckadditiv mit starker Reaktivität. | Es hat eine gute Sinterbeständigkeit und eine sehr lange Schmierfähigkeit, kann die Lebensdauer von Schneidwerkzeugen unter Hochtemperatur- und Hochbettbedingungen verbessern und hat eine starke Kontrollfähigkeit für Schneidwerkzeugrückstände. Es wird hauptsächlich zum Schneiden von Materialien verwendet, die leicht zu nagen und schwer zu bearbeiten sind. | |

| Inaktive Hochdruck-Schneidflüssigkeit | Es besteht aus Mineralöl und inaktiven EP-Additiven. | Hochdruckschmierung ist gut für die Korrosion von Nichteisenmetallen. Einfach zu bedienen, weit verbreitet in einer Vielzahl von Verarbeitungsumgebungen |

Also zurück zum Ausgangsthema, wie man Schneidflüssigkeit für verschiedene Werkzeugmaterialien auswählt

Welche vier Faktoren müssen beim Verständnis der Arten und Eigenschaften von Schneidflüssigkeiten beachtet werden?

Werkstückstoffe

Einige Metalle sind schwieriger zu verarbeiten als andere. Edelstahl, Fremdlegierungen und sehr harte Metalle erfordern Hochleistungs-Schneidflüssigkeiten. Andere Metalle wie Messing und Aluminium lassen sich problemlos mit Allzweckölen bearbeiten.

Wenn es sich um harte und schwer zerspanbare Metalle handelt, sind hochzugesetzte Schneidflüssigkeiten mit ausgezeichneter Hochdruck- (EP) und Schweißbeständigkeit erforderlich. In den meisten Fällen enthalten diese Öle aktiven Schwefel und Chlor, um die Werkzeuge zu schützen und eine gute Oberflächengüte der Teile zu gewährleisten.

For brass, aluminum, many carbon and low alloy steels, cutting fluids containing lubricant additives, friction modifiers, and low extreme pressure/welding resistance are sufficient. These oils are usually formulated with sulfurized fats (inactive) and/or chlorinated paraffins. Active cutting fluids (containing active sulfur) should not be used for brass and aluminum because they can contaminate or stain finished parts. Oils for brass and aluminum are often referred to as “non-dyeing” oils.

Grundlegende Maschinentypen

Der Maschinentyp bestimmt auch die Eigenschaften einiger Schneidflüssigkeiten. Beispielsweise gibt es eine ernsthafte Kreuzkontamination zwischen Schmieröl und Schneidflüssigkeit von Schraubenmaschinen. Daher verwenden diese Maschinen häufig Zweizweck- oder Dreizwecköle, die in Schmierkästen, Hydrauliksystemen und Schneidflüssigkeitsbecken verwendet werden können.

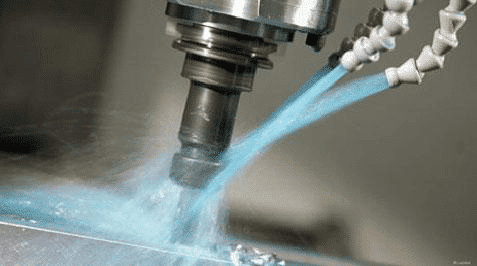

Läppmaschinen, Einlippenbohrer und Tieflochbohrer erfordern Öle mit leichterer Viskosität, um eine Hochgeschwindigkeitskühlung, eine gute Späne- und Spänewäsche und keine Schaumbildung durch Werkzeugzufuhr und Hochdruckanwendungen zu erreichen. Hersteller von CNC-Rohgeräten können Schneidflüssigkeiten einschränken, da sie möglicherweise nicht mit Maschinenteilen wie Dichtungen kompatibel sind. Spitzenlose Schleifer benötigen möglicherweise eine härtere Flüssigkeit als Oberflächenschleifer.

Seien Sie bereit, Anlagenausrüstung zu diskutieren, wenn Lieferanten gebeten werden, Vorschläge für Metallbearbeitungsflüssigkeiten zu machen.

Werkzeugdetails

Bestimmte Schneidflüssigkeitszusätze können mit bestimmten Beschichtungen nicht effektiv verwendet werden, und falsche Schleiföle können zu Radlasten und anderen Problemen führen. Wenn Sie das zusätzliche Geld für Hartmetallwerkzeuge, Kobaltbeschichtungen oder Schleifscheiben aus kubischem Bornitrid (CBN) ausgeben, ist es sinnvoll, eine Schneidflüssigkeit zu wählen, die die Leistung und den wirtschaftlichen Ertrag maximiert.

Hartmetallwerkzeuge:

Hartmetall besteht aus Wolframkarbid (WC), Titankarbid (TiC), Tantalkarbid (TaC) und 5%-10%-Kobalt. Seine Härte ist viel höher als die von Schnellarbeitsstahl. Seine maximal zulässige Arbeitstemperatur kann 1.000 C erreichen. Es hat eine ausgezeichnete Verschleißfestigkeit und kann das Bindungsphänomen zwischen Spänen bei der Bearbeitung von Stahlmaterialien reduzieren.

Aufgrund der guten Rothärte von Hartmetall-Schneidwerkzeugen wird bei der Bearbeitung allgemeiner Werkstoffe ohne Kühlschmierstoff meist trocken geschnitten.

| 1 | Beim Trockenschneiden führt der Hochtemperaturanstieg des Werkstücks dazu, dass das Werkstück leicht thermisch verformt wird, was sich auf die Bearbeitungsgenauigkeit des Werkstücks auswirkt. Daher sollte bei der Auswahl des Schneidöls die Empfindlichkeit von Hartmetall gegenüber plötzlicher Hitze berücksichtigt werden, damit das Werkzeug möglichst gleichmäßig erwärmt werden kann, da es sonst zum Schneideneinbruch kommt. |

| 2 | Beim Hochgeschwindigkeitsschneiden sollte der Schnittbereich mit Schneidflüssigkeit mit großem Durchfluss besprüht werden, um eine thermische Ungleichmäßigkeit des Werkzeugs und ein Einbrechen der Schneidkante zu vermeiden und die durch Verdunstung aufgrund zu hoher Temperaturen verursachte Rußverschmutzung zu verringern. |

Im Allgemeinen ist die Wärmeleitfähigkeit von Kühlschmierstoffen auf Ölbasis schlecht und das Risiko einer plötzlichen Abkühlung des Werkzeugs geringer als bei Kühlschmierstoffen auf Wasserbasis. Daher sind ölbasierte Kühlschmierstoffe mit Anti-Verschleiß-Additiven grundsätzlich geeignet. Beim Schneiden mit Kühlschmierstoff ist auf eine gleichmäßige Kühlung des Werkzeugs zu achten. Es ist besser, das Werkzeug vor dem Schneiden vorzukühlen.

Keramische Schneidwerkzeuge:

Dieses Material wird durch Aluminiumoxid, Metall und Karbid bei hoher Temperatur gesintert. Seine Verschleißfestigkeit bei hohen Temperaturen ist besser als die von Hartmetall. Daher wird im Allgemeinen trocken geschnitten.

Im Hinblick auf eine gleichmäßige Kühlung und Vermeidung von zu hohen Temperaturen wird häufig Kühlschmierstoff auf Wasserbasis verwendet, aber es ist besser, kontinuierlich und ausreichend ohne Unterbrechung zu gießen.

Diamant-Schneidwerkzeuge:

Diamantschneidwerkzeuge haben eine sehr hohe Härte und werden im Allgemeinen trocken geschnitten. Um zu hohe Temperaturen zu vermeiden, werden in vielen Fällen wasserbasierte Kühlschmierstoffe verwendet, ebenso wie Keramik.

Schneidwerkzeuge aus Schnellarbeitsstahl

Bei diesem Material handelt es sich um hochlegierten Stahl auf Basis von Chrom, Nickel, Wolfram, Molybdän und Vanadium (manche enthalten auch Aluminium). Seine Hitzebeständigkeit ist offensichtlich höher als die von Werkzeugstahl, und die zulässige Höchsttemperatur kann 600 ° C erreichen. Es hat eine hohe Zähigkeit und eignet sich für Werkstücke mit komplexer Geometrie und kontinuierliches Schneiden, und Hochgeschwindigkeitsstahl hat eine gute Bearbeitbarkeit und Preisakzeptanz.

Wegen der schlechten Rötung und Härte von Schnellarbeitsstahl-Schneidwerkzeugen wird bei der Verwendung Schneidflüssigkeit benötigt.

| 1 | Ölbasierte Schneidflüssigkeiten oder Emulgatoren werden für das Schneiden mit niedriger und mittlerer Geschwindigkeit empfohlen. |

| 2 | Beim Hochgeschwindigkeitsschneiden eignet sich wasserbasierter Kühlschmierstoff aufgrund seines hohen Heizwertes. |

| 3 | Hochdruckemulgatoren oder Schneidflüssigkeiten werden beim Schlichten verwendet, um die Reibung zu verringern, die Oberflächenqualität und -genauigkeit zu verbessern und die Werkzeuglebensdauer zu verlängern. |

Bei Verwendung von Kühlschmierstoff auf Ölbasis entsteht mehr Ölnebel, der leicht zu Verbrennungen am Werkstück führt, die Bearbeitungsqualität mindert und den Werkzeugverschleiß erhöht. Außerdem wird für eine grobe Verarbeitung eine Hochdruck-Wasserlösung oder ein Hochdruck-Emulgator empfohlen.

Fabriktechnik

Kühlschmierstoffe müssen Ihre Produktionsanforderungen erfüllen, ohne Probleme in nachgelagerten Aktivitäten zu verursachen. Flüssigkeiten, die am besten für mechanische Verarbeitungsanwendungen geeignet sind, können ernsthafte Probleme beim Reinigen, Lackieren, Verpacken oder Behandeln verursachen. Eine Überprüfung der nachgelagerten Prozesse, einschließlich Lagerung und Transport, bestimmt die wichtigsten Anforderungen, die Metallbearbeitungsflüssigkeiten erfüllen müssen. Wenn Sie diese Anforderungen frühzeitig im Auswahlprozess identifizieren, vermeiden Sie Zeit- und Geldverschwendung beim Testen und Installieren der falschen Flüssigkeiten.

Auf jeden Fall können Schneidflüssigkeiten Ihre Ausrüstung, Ihr Personal, Ihre Umwelt und den Ruf Ihres Unternehmens beeinträchtigen. Wenn Sie sich die Zeit nehmen, sorgfältig auszuwählen, Qualitätsprodukte von seriösen Lieferanten zu kaufen und sich kompetent technisch beraten zu lassen, werden Sie beträchtliche Renditen erzielen. Die richtige Auswahl verbessert die Produktqualität, senkt die Herstellungskosten und vermeidet kostspielige nachgelagerte Probleme.

Jetzt müssen Sie wissen, wie Sie Premium-Schneidschmiermittel für Ihre Anforderungen auswählen. Abonnieren Sie uns jetzt, um weitere ähnliche Blogs zu erhalten, die für Ihr Projekt hilfreich sind.