Die Reduzierung der CO2-Treibhausgasemissionen ist zum Ziel der Welt geworden, und jetzt diskutieren viele Orte über die Erhebung der CO2-Emissionssteuer. Aufgrund der Entstehung neuer Felder und der Anpassung der Menschen an die bestehenden Felder haben die oben genannten Anforderungen auch erhebliche Auswirkungen auf die Forschung und Entwicklung von Bearbeitungswerkzeugen. Dies liegt daran, dass mehr denn je Laufwerke ausgetauscht, leichtere Materialien aktualisiert und Energie und Ressourcen gespart werden müssen. F & E-Mitarbeiter sehen ein großes Potenzial für Konstruktionsänderungen an Werkzeugen, neuen Beschichtungen, neuen Bearbeitungsstrategien und digitalen Lösungen, die in Echtzeit auf eine Vielzahl von Bedingungen innerhalb des bestehenden Rahmens reagieren.

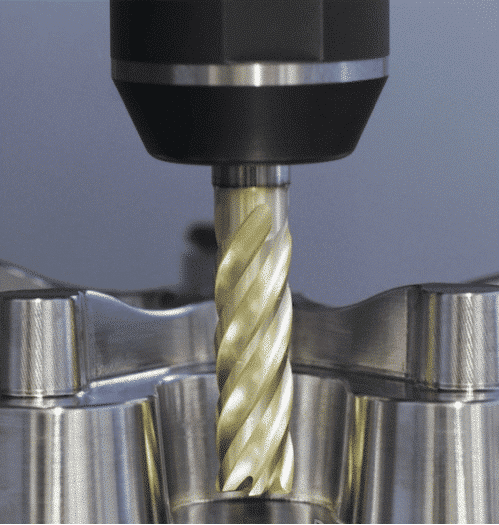

Der aktuelle Trend geht dahin, diese Materialien in neuen leichten Aluminium-Lithiumlegierungen zu verwenden, die bald traditionelle Schneidwerkzeuge überwältigen und einen absoluten Vorteil einnehmen werden. Daher wird die Nachfrage nach speziellen Hochleistungswerkzeugen für solche Anwendungen weiter zunehmen. Beispielsweise werden Flugzeugteile aus einer Aluminiumlegierung üblicherweise bis zu 90% verarbeitet. Entsprechend der erforderlichen Teilegeometrie müssen viele Nuten und Hohlräume aus dem Metall herausgefräst werden, um Stabilität zu gewährleisten und das Gewicht zu reduzieren. Um qualitativ hochwertige Teile wirtschaftlich und effizient herzustellen, ist ein Hochgeschwindigkeitsschneiden (HSC) erforderlich, um die Teile zu verarbeiten, und die Schnittgeschwindigkeit kann bis zu 3 000 M / min erreichen. Zu niedrige Schnittparameter führen zu einer Spanansammlung, die zu schnellem Verschleiß und häufigem Werkzeugwechsel führt. Aufgrund der langen Laufzeit der Werkzeugmaschine sind die Kosten hoch. Daher haben Werkzeugmaschinenbediener, die sich auf die Aluminiumverarbeitung spezialisiert haben, gute Gründe, von ihren Schneidwerkzeugen zu verlangen, dass sie Schnittdaten und eine überdurchschnittliche Werkzeuglebensdauer sowie eine extrem hohe Bearbeitungszuverlässigkeit erhalten.

Wir haben gezeigt, wie man mit diesen komplexen Anforderungen umgeht. Der 90°-Fräser ist mit einer neuartigen Wendeschneidplatte ausgestattet. Es verwendet eine neue PVD-Beschichtung, die nach der „Hipims-Methode“ hergestellt wird. Hipims steht für „High Power Pulsed Magnetron Sputtering“, eine Technologie, die auf Magnetron-Kathodenzerstäubung basiert. Das einzigartige Merkmal dieses physikalischen Beschichtungsverfahrens ist die Bildung einer sehr dichten und glatten PVD-Beschichtung, die die Reibung und die Tendenz zur Spanbildung verringern kann. Gleichzeitig verbessert dieses Verfahren die Stabilität der Schneidkante und erhöht den Widerstand gegen den Verschleiß der Rückseite, wodurch die maximale Zeitspanleistung erreicht wird. Feldtests haben gezeigt, dass hipims Wendeschneidplatten Vorteile gegenüber Standardtypen haben. Standzeit um 200% erhöht. Insbesondere in der Luftfahrt- und Automobilindustrie wächst die Nachfrage nach Hochleistungszerspanungswerkzeugen zur Bearbeitung von Aluminiumlegierungen.

Dynamisches Fräsen: Eine auf Effizienz ausgerichtete Frässtrategie

Viele Branchen (insbesondere die Zulieferindustrie) stehen unter dem Druck, die Verarbeitungsstabilität zu verbessern, die Verarbeitungsgeschwindigkeit zu beschleunigen, die Verarbeitungskosten zu senken und die Verarbeitungsqualität sicherzustellen. Gleichzeitig sind die Anforderungen an die Zuverlässigkeit der Bearbeitung und die Kosteneffizienz für die Oberflächenqualität und die Dimensionsstabilität streng. Darüber hinaus wächst auch die Nachfrage nach leichten oder hitzebeständigen Materialien. Aufgrund dieser Eigenschaften sind diese Materialien aus den Materialgruppen ISO m und ISO oft schwer genau zu verarbeiten. Das dynamische Fräsen bietet Lösungen für diesen Bereich und gewährleistet gleichzeitig Produktionseffizienz und Bearbeitungszuverlässigkeit. Deshalb verlassen sich immer mehr Metallverarbeitungsunternehmen auf diese Methode.

Der Unterschied zwischen Hochleistungsschneiden (HPC) und Hochdynamisches Schneiden (HDC) besteht in der Bewegung und Kraft des Fräsers. Beim Hochleistungsschneidverfahren ist die Schnitttiefe relativ gering, wenn sich das Fräswerkzeug bewegt. Beim hochdynamischen Schneidprozess steuert das CAD / Nocken-Steuerungssystem während der Bearbeitung der Werkstückform entlang des Werkzeugwegs (Abbildung 1). Dies verhindert oder reduziert zumindest die Nichtschneidezeit. Darüber hinaus ist die Schnitttiefe des hochdynamischen Schneidens viel größer als die des herkömmlichen Hochleistungsschneidens, dh der Hubabstand wird verringert, da die gesamte Werkzeuglänge verwendet werden kann.

Abbildung 1 Die dynamische Frässtrategie erfordert ein geeignetes Werkstück, ein Fräswerkzeug, eine Werkzeugmaschine und ein CAD / CAM-System

Beim Hochleistungsschneiden ist der Hüllkurvenwinkel oft sehr groß. Daher ist auch die Kraft im Prozess sehr groß. Dies beschleunigt den Verschleiß der Werkzeug- und Maschinenspindel. Zum anderen zeichnet sich das dynamische Fräsen durch hohe Bearbeitungsstabilität und lange Standzeit aus. Im Allgemeinen ist der Hüllkurvenwinkel beim hochdynamischen Schneiden sehr klein, dh die Kraft des Werkzeugs und der Werkzeugmaschine ist viel kleiner als die des Hochleistungsschneidens. Im Vergleich zum Hochleistungsschneiden weist das hochdynamische Schneiden höhere Schneidparameter, eine geringere Nichtschneidzeit und eine größere Bearbeitungsstabilität auf, so dass die Zerspanungsrate sehr hoch ist.

Adaptive Vorschubsteuerung: Verwendung von Echtzeitparametern zur Optimierung der Schnittparameter

Automatisierungs-, Digitalisierungs- und Netzwerktechnologien sind seit langem in vielen Bereichen der Metallverarbeitung weit verbreitet und sehr beliebt. Insbesondere die Hardware und Software zur Erfassung und Analyse von Echtzeitdaten hat einen enormen Leistungssprung erzielt. Softwaretools zeigen, wie diese Tools zahlreiche Möglichkeiten zur Optimierung von Prozessen bieten (Abbildung 2). Die adaptive Vorschubsteuerung analysiert die Eingangsdaten der Werkzeugmaschine in Echtzeit und passt die Bearbeitung entsprechend an. Dies beantwortet eine Schlüsselfrage für viele Benutzer. Das heißt, wie können Sie die Vorteile der Werkzeugmaschine voll ausschöpfen, ohne den Prozess wesentlich zu ändern oder komplexe Neuprogrammierungen vorzunehmen? Die Software kann die Bearbeitungszeit eines einzelnen Stücks erheblich verkürzen. Die Software wurde in das vorhandene Steuerungsprogramm integriert und die Daten im Programm wurden auf den Bearbeitungsprozess angewendet.

Abbildung 2 Passen Sie den Vorschub dynamisch an die Schnittbedingungen an. Auf diese Weise kann die Produktionszeit eines einzelnen Stücks verkürzt und die Verarbeitungszuverlässigkeit verbessert werden

Beim ersten Werkzeugschnitt „lernt“ der Computer die Leerlaufleistung der Spindel und die maximale Schnittleistung jedes Werkzeugs. Anschließend misst er bis zu 500 Mal pro Sekunde die Spindelleistung und passt den Vorschub jeweils automatisch an. Das heißt, die Werkzeugmaschine läuft immer mit dem maximalen Vorschubbetrag jedes Werkzeugs. Wenn sich die Schnittbedingungen ändern (Schnitttiefe, Bearbeitungszugabe, Verschleiß usw.), passt der Computer die Geschwindigkeit und die Leistung in Echtzeit an. Dies wirkt sich nicht nur positiv auf die Bearbeitungszeit des Werkstücks aus, sondern verbessert mit den optimierten Fräseigenschaften auch die Bearbeitungssicherheit. Die auf die Spindel wirkende Kraft ist konstanter und die Standzeit des Fräsers verlängert sich.

Wenn die Gefahr eines Messerbruchs besteht, reduziert der Computer sofort die Futtermenge oder stoppt den Betrieb vollständig. Durch die Verwendung unserer High-End-Computerverarbeitungskunden hat sich die Verarbeitungseffizienz erstaunlich verbessert. Wenn der Prozess kompatibel ist, kann die Verarbeitungszeit um 10% reduziert werden. Wir konnten die Bearbeitungszeit nochmals um die Hälfte verkürzen. Wenn die Anzahl groß ist, wird viel Bearbeitungskapazität freigesetzt. „Außerdem funktioniert diese Methode unabhängig davon, ob ein Walter-Werkzeug verwendet wird oder nicht. Es muss lediglich die Systemvoraussetzungen der Werkzeugmaschine erfüllen.