1.極低温処理プロセスの開発

極低温処理は通常、液体窒素冷却を採用しており、ワークピースを-190℃以下に冷却できます。処理された材料の微細構造は低温で変化し、いくつかの特性が改善されます。極低温処理は、1939 年に旧ソ連によって最初に提案されました。米国が極低温処理技術を産業に適用し、主に航空分野で使用し始めたのは 1960 年代になってからです。 1970年代には機械製造分野に進出。

冷却方式の違いにより、液体方式と気体方式に分けられます。液体法とは、材料またはワークを液体窒素に直接浸してワークを液体窒素温度まで冷却し、ワークをこの温度に一定時間保持した後、ワークを取り出して特定の温度まで加熱することを意味します.このように昇温・降温速度を制御することは難しく、ワークへの熱影響が大きく、一般的にワークへのダメージが発生しやすいとされています。極低温設備は液体窒素タンクなど比較的シンプルです。

2.極低温処理のガス法

ガス原理は、液体窒素のガス化潜熱(約199.54kJ/kg)と低温窒素の吸熱により冷却するものです。ガス法は、極低温窒素が材料に接触できるように、極低温を-190℃に到達させることができます。対流熱交換により、窒素はノズルから放出された後、極低温ボックス内で気化することができます。ガス化潜熱と極低温窒素の吸熱により、ワークを冷却することができます。液体窒素の投入量を制御して冷却速度を制御することにより、極低温処理温度を自動調整し、正確に制御することができ、熱衝撃の影響が小さく、ひび割れの可能性も低くなります。

現在、ガス法はその応用において研究者によって広く認識されており、その冷却装置は主に制御可能な温度を備えたプログラム可能な極低温ボックスです。極低温処理は、鉄金属、非鉄金属、金属合金、およびその他の材料の耐用年数、耐摩耗性、および寸法安定性を大幅に改善し、かなりの経済的利益と市場の見通しをもたらします。

超硬合金の極低温技術は、1980 年代と 1990 年代に初めて報告されました。 機械技術 1981 年に日本の 現代の機械工場 1992 年に米国の は、極低温処理後に超硬合金の性能が大幅に向上したことを報告しました。 1970 年代以降、海外での極低温治療に関する研究は実り多いものでした。旧ソ連、米国、日本、その他の国では、極低温処理を使用して工具や金型の耐用年数、ワークピースの耐摩耗性、寸法安定性を向上させることに成功しています。

3.極低温処理のメカニズム強化

金属相強化。

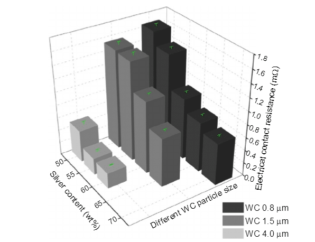

超硬合金中の Co は、fcc 結晶構造 α 相 (fcc) と最密六方晶構造 ε 相 (hcp) を持っています。 ε-Co比率 α-Coは摩擦係数が小さく、耐摩耗性に優れています。 417 ℃以上 α 相の自由エネルギーが低いため、Co α 相の形態が存在する。 417℃以下 ε相の低自由エネルギー、高温で安定相 α相から低自由エネルギーε相へ相転移。しかし、WC粒子とαにより、相中に固溶ヘテロ原子が存在するため、相転移に対する制約が大きくなり、α→εとなり、相変化抵抗が増加し、温度が417℃を下回ると、α 相が完全に変換できなくなります。 εフェーズに。極低温処理は大幅に増加させることができます α と ε 二相の自由エネルギー差、したがって、相変化の駆動力 ε 相変化変数を増加させます。極低温処理後の超硬合金では、溶解度の低下により Co に溶解していた一部の原子が化合物の形で析出し、Co マトリックスの硬質相を増加させ、転位の移動を妨げ、第 2 相を強化する役割を果たします。粒子。

表面残留応力の強化。

極低温処理後の研究は、表面の残留圧縮応力が増加することを示しています。多くの研究者は、表面層に一定の値の残留圧縮応力があれば、その耐用年数を大幅に改善できると考えています。焼結後の超硬合金の冷却過程で、結合相のCoは引張応力を受け、WC粒子は圧縮応力を受けます。引張応力はCoに大きなダメージを与えます。したがって、一部の研究者は、深い冷却によって引き起こされる表面圧縮応力の増加が、焼結後の冷却プロセス中に結合相によって生成される引張応力を遅くするか、部分的に相殺するか、またはそれを調整することさえあると信じています。圧縮応力、マイクロクラックの発生を減らします。

その他の強化メカニズム

η 相粒子は WC 粒子とともにマトリックスをよりコンパクトで強固にし、η により、相の形成はマトリックス中の Co を消費すると考えられています。結合相のCo含有量が減少すると、材料の全体的な熱伝導率が増加し、炭化物の粒子サイズと隣接度が増加すると、マトリックスの熱伝導率も増加します。熱伝導率の増加により、ツールとダイの先端の熱放散が速くなります。工具や金型の耐摩耗性と高温硬度が向上します。極低温処理後、Co の収縮と緻密化により、WC 粒子を保持する Co の確固たる役割が強化されると考える人もいます。物理学者は、深い冷却が金属の原子と分子の構造を変えたと信じています。

4.極低温処理を施したYG20冷間圧造型の事例

YG20 コールド ピア型枠極低温処理の操作手順:

(1) 焼結冷間圧造用金型を極低温処理炉に入れる。

(2) 低温焼戻し一体型炉を始動し、液体窒素を開放し、一定の速度で-60 ℃まで下げ、その温度を 1 時間維持します。

(3) 一定の速度で-120 ℃まで下げ、その温度を 2 時間保持します。

(4) 一定の冷却速度で温度を – 190 ℃ まで下げ、その温度を 4 ~ 8 時間維持します。

(5) 保温後、0.5℃/minで180℃まで4時間昇温する。

(6) プログラム装置が完成すると、自動的に電源が切れ、室温まで自然冷却されます。

結論: 極低温処理なしの YG20 冷間圧造ダイスと極低温処理後の冷間圧造 Φ 3.8 炭素鋼スクリュー ロッドは、極低温処理後の金型の耐用年数が、極低温処理なしの金型よりも 15% 以上長いことを示しています。 .

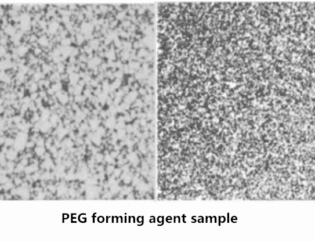

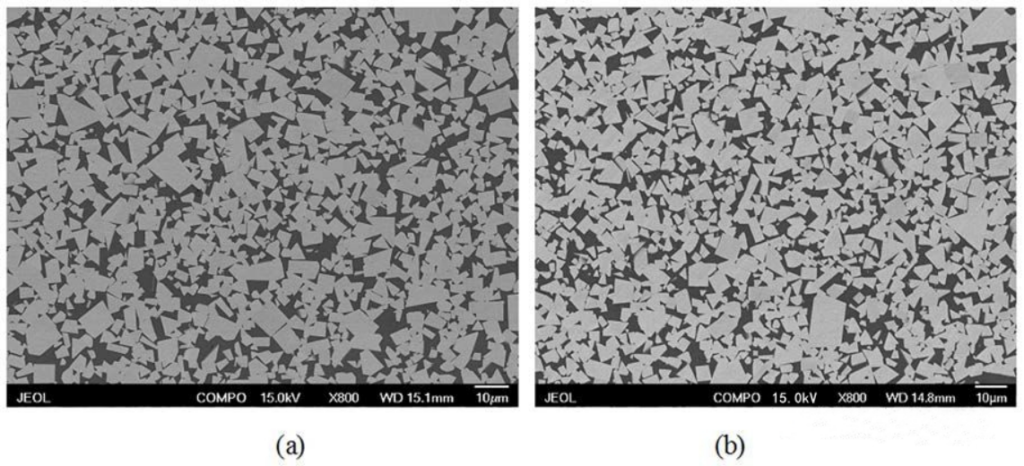

(b) YG20 極低温処理後

極低温処理前と比較して、極低温処理後の YG20 の面心立方コバルト (fcc) は大幅に減少し、ε- Co (hcp) の明らかな増加も耐摩耗性と超硬合金の総合特性。

5.極低温処理プロセスの限界

米国の工具・金型メーカーの実用化実績によると、処理後の超硬インサートの寿命は2~8倍に伸び、処理後の超硬伸線ダイスのドレッシングサイクルは数週間から延長されます。数ヶ月に。 1990年代に入ると、超硬合金の極低温技術に関する国内研究が行われ、一定の研究成果が得られました。

一般に、超硬合金の極低温処理技術に関する研究は現在のところあまり発展しておらず、体系化されておらず、得られた結論も一貫性がなく、研究者によるさらなる詳細な調査が必要です。既存の研究データによると、極低温処理は主に超硬合金の耐摩耗性と耐用年数を改善しますが、物理的特性には明らかな影響はありません。