1.Opracowanie procesu obróbki kriogenicznej

W obróbce kriogenicznej zwykle stosuje się chłodzenie ciekłym azotem, który może schłodzić obrabiany przedmiot do poniżej – 190 ℃. Mikrostruktura obrabianego materiału zmienia się w niskiej temperaturze, a niektóre właściwości ulegają poprawie. Oczyszczanie kriogeniczne zostało po raz pierwszy zaproponowane przez były Związek Radziecki w 1939 roku. Dopiero w latach 60-tych Stany Zjednoczone zastosowały technologię oczyszczania kriogenicznego w przemyśle i zaczęły stosować ją głównie w lotnictwie. W latach 70-tych rozszerzyła się na produkcję maszyn.

W zależności od różnych metod chłodzenia można je podzielić na metodę płynną i metodę gazową. Metoda płynna oznacza, że materiał lub przedmiot obrabiany jest bezpośrednio zanurzany w ciekłym azocie w celu schłodzenia przedmiotu do temperatury ciekłego azotu, a przedmiot obrabiany jest utrzymywany w tej temperaturze przez określony czas, następnie jest wyjmowany i podgrzewany do określonej temperatury . W ten sposób trudno jest kontrolować prędkość wzrostu i spadku temperatury, co ma duży wpływ termiczny na obrabiany przedmiot i ogólnie uważa się, że może spowodować uszkodzenie przedmiotu obrabianego. Sprzęt kriogeniczny jest stosunkowo prosty, np. zbiornik na ciekły azot.

2.gazowa metoda oczyszczania kriogenicznego

Zasada działania gazu polega na chłodzeniu przez utajone ciepło zgazowania ciekłego azotu (około 199,54 kJ/kg) i absorpcję ciepła niskotemperaturowego azotu. Metoda gazowa może doprowadzić do osiągnięcia temperatury kriogenicznej – 190 ℃, dzięki czemu kriogeniczny azot może kontaktować się z materiałami. Poprzez konwekcyjną wymianę ciepła azot może zostać odparowany w komorze kriogenicznej po wyrzuceniu z dyszy. Obrabiany przedmiot może być chłodzony przez utajone ciepło zgazowania i absorpcję ciepła kriogenicznego azotu. Kontrolując dopływ ciekłego azotu w celu kontrolowania szybkości chłodzenia, można automatycznie regulować i dokładnie kontrolować temperaturę obróbki kriogenicznej, a efekt szoku termicznego jest niewielki, podobnie jak możliwość pękania.

Obecnie metoda gazowa jest powszechnie uznawana przez badaczy w swoich zastosowaniach, a jej sprzętem chłodzącym jest głównie programowalna kriogeniczna skrzynia z regulowaną temperaturą. Obróbka kriogeniczna może znacząco poprawić żywotność, odporność na zużycie i stabilność wymiarową metali żelaznych, metali nieżelaznych, stopów metali i innych materiałów, przynosząc znaczne korzyści ekonomiczne i perspektywy rynkowe.

O technologii kriogenicznej węglika spiekanego po raz pierwszy doniesiono w latach 80. i 90. XX wieku. Technologia mechaniczna Japonii w 1981 i Nowoczesny warsztat maszynowy Stanów Zjednoczonych w 1992 roku poinformował, że wydajność węglików spiekanych uległa znacznej poprawie po obróbce kriogenicznej. Od lat 70. prace badawcze nad leczeniem kriogenicznym za granicą są owocne. Były Związek Radziecki, Stany Zjednoczone, Japonia i inne kraje z powodzeniem zastosowały obróbkę kriogeniczną, aby poprawić żywotność narzędzi i matryc, odporność na zużycie przedmiotów obrabianych i stabilność wymiarową.

3. Wzmacniający mechanizm obróbki kriogenicznej

Wzmocnienie fazy metalicznej.

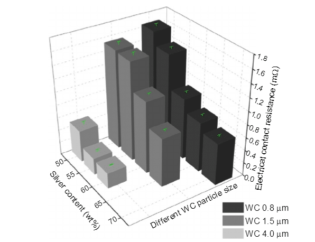

Co w węglikach spiekanych ma strukturę krystaliczną fcc faza α (fcc) i ściśle upakowaną heksagonalną strukturę krystaliczną fazy ε (hcp). Współczynnik ε-Co α-Co ma mały współczynnik tarcia i dużą odporność na zużycie. Powyżej 417 ℃ α Energia swobodna fazy jest niska, więc istnieje forma fazy Co α. Poniżej 417 ℃ ε Niska energia swobodna fazy, faza stabilna w wysokiej temperaturze α Przejście fazowe do fazy o niskiej energii swobodnej ε Faza. Jednak ze względu na cząstki WC i α Istnienie heteroatomów roztworu stałego w fazie ma większe ograniczenie w przejściu fazowym, powodując α → ε Gdy opór przemiany fazowej wzrasta, a temperatura spada poniżej 417 ℃ α Faza nie może zostać całkowicie przekształcona na fazę ε. Obróbkę kriogeniczną można znacznie zwiększyć α i ε Dwufazowa różnica energii swobodnej, zwiększając w ten sposób siłę napędową zmiany fazy ε Zmienna zmiany fazy. W przypadku węglika spiekanego po obróbce kriogenicznej niektóre atomy rozpuszczone w Co wytrącają się w postaci związku ze względu na zmniejszenie rozpuszczalności, co może zwiększać twardą fazę w osnowie Co, utrudniać ruch dyslokacyjny i odgrywać rolę we wzmacnianiu drugiej fazy cząstki.

Wzmocnienie naprężeń szczątkowych powierzchni.

Badania po obróbce kriogenicznej pokazują, że wzrasta szczątkowe naprężenie ściskające powierzchni. Wielu badaczy uważa, że pewna wartość szczątkowego naprężenia ściskającego w warstwie wierzchniej może znacznie poprawić jej żywotność. Podczas procesu chłodzenia węglika spiekanego po spiekaniu faza wiązania Co jest poddawana naprężeniom rozciągającym, a cząstki WC naprężeniom ściskającym. Naprężenie rozciągające bardzo uszkadza Co. Dlatego niektórzy badacze uważają, że wzrost powierzchniowego naprężenia ściskającego spowodowany głębokim chłodzeniem spowalnia lub częściowo kompensuje naprężenia rozciągające generowane przez fazę wiązania podczas procesu chłodzenia po spiekaniu, lub nawet dostosowuje je do naprężenie ściskające, zmniejszające powstawanie mikropęknięć.

Inne mechanizmy wzmacniające

Uważa się, że η Cząstki fazy wraz z cząsteczkami WC sprawiają, że matryca jest bardziej zwarta i zwarta, a dzięki η Powstanie fazy pochłania Co w osnowie. Spadek zawartości Co w fazie wiążącej zwiększa ogólną przewodność cieplną materiału, a zwiększenie wielkości cząstek węglika i sąsiedztwa zwiększa również przewodność cieplną osnowy. Dzięki zwiększeniu przewodności cieplnej odprowadzanie ciepła z końcówek narzędzi i matryc jest szybsze; Poprawia się odporność na ścieranie i twardość wysokotemperaturową narzędzi i matryc. Inni uważają, że po obróbce kriogenicznej, ze względu na kurczenie się i zagęszczanie Co, wzmacnia się rola Co w utrzymywaniu cząstek WC. Fizycy uważają, że głębokie chłodzenie zmieniło strukturę atomów i cząsteczek metali.

4. Przypadek matrycy do formowania na zimno YG20 z obróbką kriogeniczną

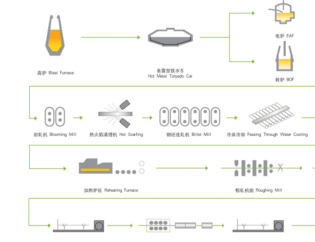

Etapy działania obróbki kriogenicznej szalunku zimnego mola YG20:

(1) Umieścić spiekaną zimną matrycę do wypalania w piecu do obróbki kriogenicznej;

(2) Uruchom zintegrowany piec do odpuszczania kriogenicznego, otwórz ciekły azot, zmniejsz go do – 60 ℃ w określonym tempie i utrzymuj temperaturę przez 1 godzinę;

(3) Zmniejszyć do – 120 ℃ w określonym tempie i utrzymać temperaturę przez 2h;

(4) Zmniejsz temperaturę do – 190 ℃ przy określonej szybkości chłodzenia i utrzymuj temperaturę przez 4-8h;

(5) Po utrwaleniu ciepła temperatura powinna zostać podniesiona do 180 ℃ zgodnie z 0,5 ℃ / min przez 4h

(6) Po zakończeniu programu sprzęt zostanie automatycznie wyłączony i naturalnie schłodzony do temperatury pokojowej.

Wniosek: Matryca do formowania na zimno YG20 bez obróbki kriogenicznej i po obróbce kriogenicznej jest zimna 3,8 Pręt gwintowany ze stali węglowej, wyniki pokazują, że żywotność matrycy po obróbce kriogenicznej jest o ponad 15% dłuższa niż w przypadku matrycy bez obróbki kriogenicznej .

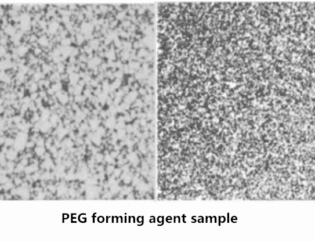

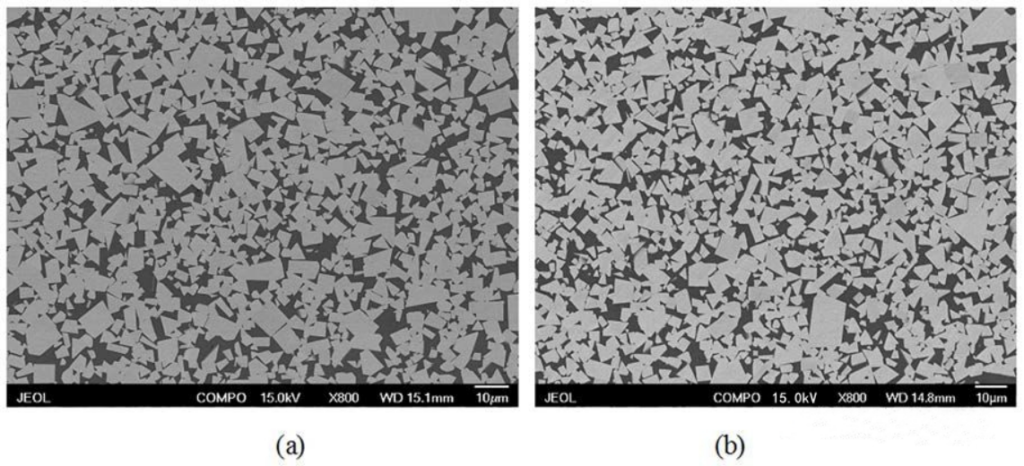

(b) Po obróbce kriogenicznej YG20

Można zauważyć, że w porównaniu z tym przed zabiegiem kriogenicznym, skoncentrowany na powierzchni kobalt sześcienny (fcc) w YG20 po obróbce kriogenicznej jest znacznie zmniejszony, ε- Oczywisty wzrost Co (hcp) jest również przyczyną poprawy odporności na zużycie i wszechstronne właściwości węglików spiekanych.

5. Ograniczenia procesu obróbki kriogenicznej

Praktyczne wyniki zastosowań firmy narzędziowej i matryc w Stanach Zjednoczonych pokazują, że żywotność wkładek z węglika spiekanego po obróbce zwiększa się 2~8 razy, a cykl obciągania ciągadeł z węglika spiekanego po obróbce wydłuża się o kilka tygodni do kilku miesięcy. W latach 90-tych przeprowadzono krajowe badania nad technologią kriogeniczną węglika spiekanego i osiągnięto pewne wyniki badań.

Ogólnie rzecz biorąc, badania nad technologią obróbki kriogenicznej węglika spiekanego są obecnie mniej rozwinięte i niesystematyczne, a uzyskane wnioski również niespójne, co wymaga dalszych pogłębionych eksploracji przez badaczy. Zgodnie z istniejącymi danymi badawczymi obróbka kriogeniczna głównie poprawia odporność na zużycie i żywotność węglika spiekanego, ale nie ma oczywistego wpływu na właściwości fizyczne.