1.Kriyojenik Arıtma Sürecinin Geliştirilmesi

Kriyojenik işlem genellikle iş parçasını - 190 ℃'nin altına soğutabilen sıvı nitrojen soğutmayı benimser. Düşük sıcaklıkta işlem görmüş malzemenin mikro yapısı değişir ve bazı özellikler iyileştirilir. Kriyojenik arıtma ilk olarak 1939'da eski Sovyetler Birliği tarafından önerildi. Amerika Birleşik Devletleri'nin kriyojenik arıtma teknolojisini endüstriye uygulaması ve esas olarak havacılık alanında kullanmaya başlaması 1960'lara kadar değildi. 1970'li yıllarda makine imalatı alanına genişledi.

Farklı soğutma yöntemlerine göre sıvı yöntemi ve gaz yöntemine ayrılabilir. Sıvı yöntemi, iş parçasının sıvı nitrojen sıcaklığına soğutulması için malzemenin veya iş parçasının doğrudan sıvı nitrojene daldırılması ve iş parçasının belirli bir süre bu sıcaklıkta tutulması, ardından dışarı alınması ve belirli bir sıcaklığa ısıtılması anlamına gelir. . İş parçası üzerinde büyük bir termal etkiye sahip olan ve genellikle iş parçasına zarar vermesinin muhtemel olduğuna inanılan bu şekilde sıcaklık artış ve düşüş hızını kontrol etmek zordur. Sıvı nitrojen tankı gibi kriyojenik ekipman nispeten basittir.

2. Kriyojenik arıtmanın gaz yöntemi

Gaz prensibi, sıvı nitrojenin gazlaştırma gizli ısısı (yaklaşık 199.54kJ/kg) ve düşük sıcaklıktaki nitrojenin ısı absorpsiyonu ile soğutmaktır. Gaz yöntemi, kriyojenik sıcaklığın - 190 ℃'ye ulaşmasını sağlayabilir, böylece kriyojenik nitrojen malzemelerle temas edebilir. Konveksiyonlu ısı değişimi ile nitrojen, nozuldan atıldıktan sonra kriyojenik kutuda buharlaştırılabilir. İş parçası, gizli gazlaştırma ısısı ve kriyojenik nitrojenin ısı absorpsiyonu ile soğutulabilir. Soğutma hızını kontrol etmek için sıvı nitrojen girişini kontrol ederek, kriyojenik işlem sıcaklığı otomatik olarak ayarlanabilir ve doğru bir şekilde kontrol edilebilir ve termal şok etkisi küçüktür, dolayısıyla çatlama olasılığı da düşüktür.

Şu anda, gaz yöntemi, uygulamasında araştırmacılar tarafından geniş çapta tanınmaktadır ve soğutma ekipmanı, esas olarak kontrol edilebilir sıcaklığa sahip programlanabilir bir kriyojenik kutudur. Kriyojenik işlem, önemli ekonomik faydalar ve pazar beklentileri ile demirli metallerin, demir dışı metallerin, metal alaşımlarının ve diğer malzemelerin hizmet ömrünü, aşınma direncini ve boyutsal kararlılığını önemli ölçüde iyileştirebilir.

Çimentolu karbürün kriyojenik teknolojisi ilk olarak 1980'lerde ve 1990'larda rapor edildi. Mekanik teknoloji 1981 yılında Japonya ve Modern Makine Atölyesi 1992'de Amerika Birleşik Devletleri'nde, kriyojenik işlemden sonra çimentolu karbürlerin performansının önemli ölçüde arttığını bildirdi. 1970'lerden bu yana, yurtdışında kriyojenik tedavi üzerine yapılan araştırmalar verimli olmuştur. Eski Sovyetler Birliği, Amerika Birleşik Devletleri, Japonya ve diğer ülkeler, aletlerin ve kalıpların hizmet ömrünü, iş parçalarının aşınma direncini ve boyutsal kararlılığı iyileştirmek için kriyojenik işlemi başarıyla kullanmıştır.

3. Kriyojenik arıtmanın güçlendirme mekanizması

Metal faz takviyesi.

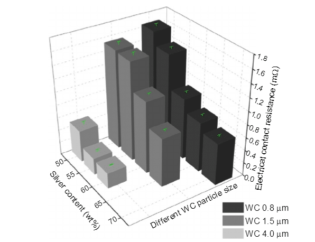

Semente karbürlerdeki Co, fcc kristal yapısına α Fazına (fcc) ve yakın paketlenmiş altıgen kristal yapıya ε Fazına (hcp) sahiptir. ε- Co oranı α- Co, küçük sürtünme katsayısına ve güçlü aşınma direncine sahiptir. 417 ℃'nin üzerinde α Fazın serbest enerjisi düşüktür, dolayısıyla Co α Faz formu mevcuttur. 417 ℃'nin altında ε Fazın düşük serbest enerjisi, yüksek sıcaklıkta kararlı faz α Fazın düşük serbest enerjiye geçişi ε Faz. Ancak, WC partikülleri ve α nedeniyle Fazda katı çözelti heteroatomlarının varlığı, faz geçişi üzerinde daha büyük bir kısıtlamaya sahiptir, bu da α → ε yapar. ε aşamasına geçer. Kriyojenik işlem büyük ölçüde arttırılabilir α Ve ε İki fazlı serbest enerji farkı, böylece faz değişiminin itici gücü artar ε Faz değişim değişkeni. Kriyojenik işlemden sonra semente karbür için, Co matrisindeki sert fazı artırabilen, dislokasyon hareketini engelleyebilen ve ikinci fazın güçlendirilmesinde rol oynayabilen, çözünürlüğün azalması nedeniyle Co'da çözünen bazı atomlar bileşik şeklinde çöker. parçacıklar.

Yüzey artık gerilmesinin güçlendirilmesi.

Kriyojenik işlemden sonraki çalışma, yüzey artık basınç stresinin arttığını göstermektedir. Birçok araştırmacı, yüzey tabakasındaki belirli bir artık basınç gerilmesinin hizmet ömrünü büyük ölçüde artırabileceğine inanmaktadır. Sinterlemeden sonra sinterlenmiş karbürün soğutma işlemi sırasında, bağlanma fazı Co çekme gerilimine, WC parçacıkları ise basınç gerilimine maruz kalır. Çekme geriliminin Co'ya büyük zararı vardır. Bu nedenle, bazı araştırmacılar derin soğutmanın neden olduğu yüzey basınç stresindeki artışın, sinterleme sonrası soğutma işlemi sırasında bağlama fazı tarafından üretilen çekme gerilimini yavaşlattığına veya kısmen dengelediğine, hatta onu ayarladığına inanmaktadır. basınç stresi, mikro çatlakların oluşumunu azaltır.

Diğer güçlendirme mekanizmaları

η Faz parçacıklarının WC parçacıkları ile birlikte matrisi daha kompakt ve sağlam hale getirdiğine ve η nedeniyle fazın oluşumunun matristeki Co'yu tükettiğine inanılmaktadır. Bağlanma fazındaki Co içeriğinin azalması, malzemenin genel termal iletkenliğini arttırır ve karbür partikül boyutunun ve komşuluğun artması da matrisin termal iletkenliğini arttırır. Termal iletkenliğin artması nedeniyle, takım ve kalıp uçlarının ısı dağılımı daha hızlıdır; Takımların ve kalıpların aşınma direnci ve yüksek sıcaklık sertliği iyileştirilir. Diğerleri, kriyojenik işlemden sonra, Co'nun büzülmesi ve yoğunlaşması nedeniyle, Co'nun WC parçacıklarını tutmadaki kesin rolünün güçlendiğine inanmaktadır. Fizikçiler, derin soğutmanın metallerin atomlarının ve moleküllerinin yapısını değiştirdiğine inanırlar.

4.Kriyojenik Tedavi ile YG20 Soğuk Başlık Kalıbı Örneği

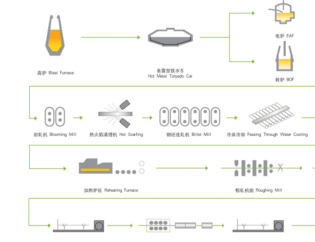

YG20 soğuk iskele kalıp kriyojenik arıtmanın çalışma adımları:

(1) Sinterlenmiş soğuk başlık kalıbını kriyojenik arıtma fırınına koyun;

(2) Kriyojenik tavlama entegre fırınını başlatın, sıvı nitrojeni açın, belirli bir oranda – 60 ℃'ye düşürün ve sıcaklığı 1 saat koruyun;

(3) Belirli bir oranda – 120 ℃'ye düşürün ve sıcaklığı 2 saat koruyun;

(4) Belirli bir soğutma hızında sıcaklığı – 190 ℃'ye düşürün ve sıcaklığı 4-8 saat tutun;

(5) Isı korumasından sonra, sıcaklık 4 saat boyunca 0,5 ℃/dk'ya göre 180 ℃'ye yükseltilecektir.

(6) Program ekipmanı tamamlandıktan sonra, otomatik olarak kapatılacak ve doğal olarak oda sıcaklığına soğutulacaktır.

Sonuç: YG20 soğuk şişirme kalıbı, kriyojenik işlem olmadan ve kriyojenik işlemden sonra soğuk başlı Φ 3.8 Karbon çelik vidalı çubuk, sonuçlar, kriyojenik işlemden sonra kalıbın hizmet ömrünün, kriyojenik işlem yapılmayan kalıba göre 15%'den daha uzun olduğunu göstermektedir. .

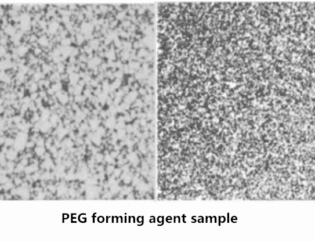

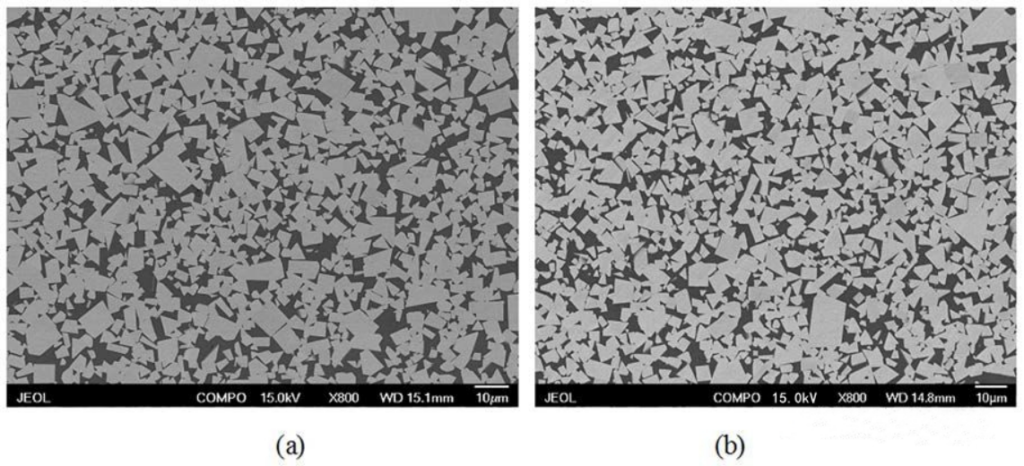

(b) YG20 kriyojenik tedaviden sonra

Kriyojenik işlemden öncekine kıyasla, kriyojenik işlemden sonra YG20'de yüz merkezli kübik kobaltın (fcc) önemli ölçüde azaldığı görülebilir, ε- Co (hcp)'deki belirgin artış aynı zamanda aşınma direncinin ve çimentolu karbürlerin kapsamlı özellikleri.

5. Kriyojenik arıtma sürecinin sınırlamaları

Amerika Birleşik Devletleri'ndeki bir alet ve kalıp şirketinin pratik uygulama sonuçları, işlemden sonra semente karbür uçların hizmet ömrünün 2~8 kat arttığını, işlemden sonra sinterlenmiş karbür tel çekme kalıplarının pansuman döngüsünün birkaç hafta uzatıldığını göstermektedir. birkaç aya kadar. 1990'larda, semente karbürün kriyojenik teknolojisi üzerine yerli araştırmalar yapıldı ve bazı araştırma sonuçlarına ulaşıldı.

Genel olarak, semente karbürün kriyojenik arıtma teknolojisi üzerine araştırmalar daha az gelişmiştir ve şu anda sistematik değildir ve elde edilen sonuçlar da tutarsızdır, bu da araştırmacılar tarafından daha derinlemesine araştırılmasını gerektirir. Mevcut araştırma verilerine göre, kriyojenik işlem esas olarak semente karbürün aşınma direncini ve hizmet ömrünü iyileştirir, ancak fiziksel özellikler üzerinde belirgin bir etkisi yoktur.