1. phát triển quy trình xử lý đông lạnh

Xử lý đông lạnh thường áp dụng phương pháp làm mát bằng nitơ lỏng, có thể làm nguội phôi xuống dưới - 190 ℃. Cấu trúc vi mô của vật liệu được xử lý thay đổi ở nhiệt độ thấp và một số đặc tính được cải thiện. Xử lý đông lạnh được Liên Xô cũ đề xuất lần đầu tiên vào năm 1939. Mãi đến những năm 1960, Hoa Kỳ mới áp dụng công nghệ xử lý đông lạnh vào ngành công nghiệp và bắt đầu sử dụng nó chủ yếu trong lĩnh vực hàng không. Trong những năm 1970, nó mở rộng sang lĩnh vực sản xuất máy móc.

Theo các phương pháp làm lạnh khác nhau, nó có thể được chia thành phương pháp lỏng và phương pháp khí. Phương pháp lỏng có nghĩa là vật liệu hoặc phôi được nhúng trực tiếp vào nitơ lỏng để làm nguội phôi đến nhiệt độ nitơ lỏng, và phôi được giữ ở nhiệt độ này trong một thời gian nhất định, sau đó được đưa ra ngoài và nung nóng đến một nhiệt độ nhất định. . Rất khó để kiểm soát tốc độ tăng và giảm nhiệt độ theo cách này, điều này có tác động nhiệt lớn đến phôi và thường được cho là có khả năng gây hư hỏng cho phôi. Thiết bị đông lạnh tương đối đơn giản, chẳng hạn như bình nitơ lỏng.

2. phương pháp xử lý đông lạnhgas

Nguyên tắc của khí là làm lạnh bằng nhiệt tiềm ẩn khí hóa của nitơ lỏng (khoảng 199,54kJ / kg) và sự hấp thụ nhiệt của nitơ ở nhiệt độ thấp. Phương pháp khí có thể làm cho nhiệt độ đông lạnh đạt - 190 ℃, do đó nitơ đông lạnh có thể tiếp xúc với vật liệu. Thông qua trao đổi nhiệt đối lưu, nitơ có thể được hóa hơi trong hộp đông lạnh sau khi được đẩy ra khỏi vòi phun. Phôi có thể được làm mát bằng nhiệt tiềm ẩn của quá trình khí hóa và sự hấp thụ nhiệt của nitơ đông lạnh. Bằng cách kiểm soát đầu vào của nitơ lỏng để kiểm soát tốc độ làm lạnh, nhiệt độ xử lý đông lạnh có thể được tự động điều chỉnh và kiểm soát chính xác, và hiệu ứng sốc nhiệt nhỏ, do đó khả năng nứt vỡ.

Hiện nay, phương pháp khí được các nhà nghiên cứu công nhận rộng rãi trong ứng dụng của nó, và thiết bị làm mát của nó chủ yếu là hộp lạnh có thể lập trình với nhiệt độ có thể kiểm soát được. Xử lý bằng phương pháp đông lạnh có thể cải thiện đáng kể tuổi thọ, khả năng chống mài mòn và độ ổn định kích thước của kim loại đen, kim loại màu, hợp kim kim loại và các vật liệu khác, mang lại lợi ích kinh tế đáng kể và triển vọng thị trường.

Công nghệ đông lạnh của cacbua xi măng lần đầu tiên được báo cáo vào những năm 1980 và 1990. Công nghệ cơ khí của Nhật Bản năm 1981 và Cửa hàng máy hiện đại của Hoa Kỳ vào năm 1992 báo cáo rằng hiệu suất của cacbua xi măng đã được cải thiện đáng kể sau khi xử lý đông lạnh. Từ những năm 1970, công việc nghiên cứu về xử lý đông lạnh ở nước ngoài đã có kết quả. Liên Xô cũ, Hoa Kỳ, Nhật Bản và các nước khác đã sử dụng thành công phương pháp xử lý đông lạnh để cải thiện tuổi thọ của dụng cụ và khuôn, khả năng chống mài mòn của phôi và ổn định kích thước.

3. tăng cường cơ chế điều trị đông lạnh

Gia cố pha kim loại.

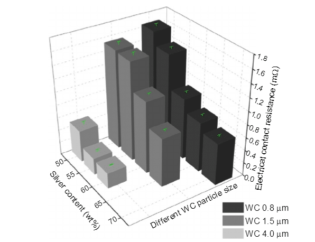

Co trong cacbua liên kết có cấu trúc tinh thể fcc pha α (fcc) và cấu trúc tinh thể lục giác đóng gói kín ε Pha (hcp). ε- Tỷ số Co α- Co có hệ số ma sát nhỏ và chịu mài mòn mạnh. Trên 417 ℃ α Năng lượng tự do của pha thấp nên tồn tại dạng pha Co α. Dưới 417 ℃ ε Năng lượng tự do của pha thấp, pha ổn định ở nhiệt độ cao α Chuyển pha sang pha có năng lượng tự do thấp ε Pha. Tuy nhiên, do các hạt WC và α Sự tồn tại của các dị nguyên tử trong dung dịch rắn trong pha có hạn chế lớn hơn đối với sự chuyển pha, làm cho α → ε Khi điện trở thay đổi pha tăng và nhiệt độ giảm xuống dưới 417 ℃ α thì pha không thể chuyển hoàn toàn. thành ε Pha. Xử lý đông lạnh có thể làm tăng đáng kể α Và ε Sự chênh lệch năng lượng tự do hai pha, do đó làm tăng động lực của sự thay đổi pha ε Biến số thay đổi pha. Đối với cacbua liên kết sau khi xử lý đông lạnh, một số nguyên tử hòa tan trong Co kết tủa ở dạng hợp chất do giảm độ hòa tan, có thể làm tăng pha cứng trong ma trận Co, cản trở sự di chuyển lệch vị trí và đóng vai trò tăng cường pha thứ hai. vật rất nhỏ.

Tăng cường ứng suất dư bề mặt.

Nghiên cứu sau khi xử lý đông lạnh cho thấy ứng suất nén dư trên bề mặt tăng lên. Nhiều nhà nghiên cứu tin rằng một giá trị nhất định của ứng suất nén dư trong lớp bề mặt có thể cải thiện đáng kể tuổi thọ của nó. Trong quá trình làm nguội của cacbua xi măng sau khi thiêu kết, pha liên kết Co chịu ứng suất kéo, và các hạt WC phải chịu ứng suất nén. Ứng suất kéo có tác hại lớn đối với Co. Do đó, một số nhà nghiên cứu tin rằng sự gia tăng ứng suất nén bề mặt do làm nguội sâu sẽ làm chậm lại hoặc bù đắp một phần ứng suất kéo tạo ra bởi giai đoạn liên kết trong quá trình làm nguội sau khi nung kết, hoặc thậm chí điều chỉnh nó để ứng suất nén, giảm sự phát sinh các vết nứt nhỏ.

Các cơ chế tăng cường khác

Người ta tin rằng η Các hạt pha cùng với các hạt WC làm cho ma trận trở nên chặt chẽ và chắc chắn hơn, và do η Sự hình thành của pha tiêu thụ Co trong ma trận. Sự giảm hàm lượng Co trong pha liên kết làm tăng độ dẫn nhiệt tổng thể của vật liệu, và sự gia tăng kích thước hạt cacbua và sự kề nhau cũng làm tăng độ dẫn nhiệt của chất nền. Do sự gia tăng của độ dẫn nhiệt, sự tản nhiệt của các đầu dao và khuôn dập nhanh hơn; Cải thiện khả năng chống mài mòn và độ cứng nhiệt độ cao của dụng cụ và khuôn. Những người khác tin rằng sau khi xử lý đông lạnh, do Co co lại và cô đặc, vai trò vững chắc của Co trong việc giữ các hạt WC được tăng cường. Các nhà vật lý cho rằng việc làm lạnh sâu đã làm thay đổi cấu trúc của các nguyên tử và phân tử của kim loại.

4.Một trường hợp YG20 Cold Heading Die với Cryogenic Treatment

Các bước vận hành của xử lý đông lạnh ván khuôn trụ thép YG20:

(1) Đưa khuôn nguội thiêu kết vào lò xử lý đông lạnh;

(2) Khởi động lò tích hợp ủ đông lạnh, mở nitơ lỏng, giảm xuống - 60 ℃ ở một tỷ lệ nhất định, và giữ nhiệt độ trong 1 giờ;

(3) Giảm xuống - 120 ℃ ở một tỷ lệ nhất định, và giữ nhiệt độ trong 2 giờ;

(4) Giảm nhiệt độ xuống - 190 ℃ ở một tốc độ làm mát nhất định, và giữ nhiệt độ trong 4-8 giờ;

(5) Sau khi bảo quản nhiệt, nhiệt độ sẽ được tăng lên 180 ℃ theo 0,5 ℃ / phút trong 4 giờ

(6) Sau khi thiết bị chương trình hoàn thành, thiết bị sẽ tự động tắt nguồn và làm mát tự nhiên đến nhiệt độ phòng.

Kết luận: Đầu khuôn lạnh YG20 không qua xử lý đông lạnh và sau khi xử lý đông lạnh là đầu nguội Φ 3.8 Thanh vít bằng thép cacbon, kết quả cho thấy tuổi thọ của khuôn sau khi xử lý đông lạnh dài hơn 15% so với khuôn không qua xử lý đông lạnh .

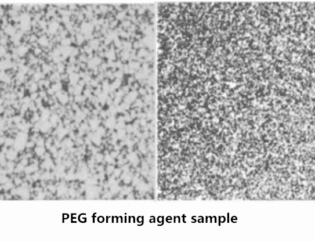

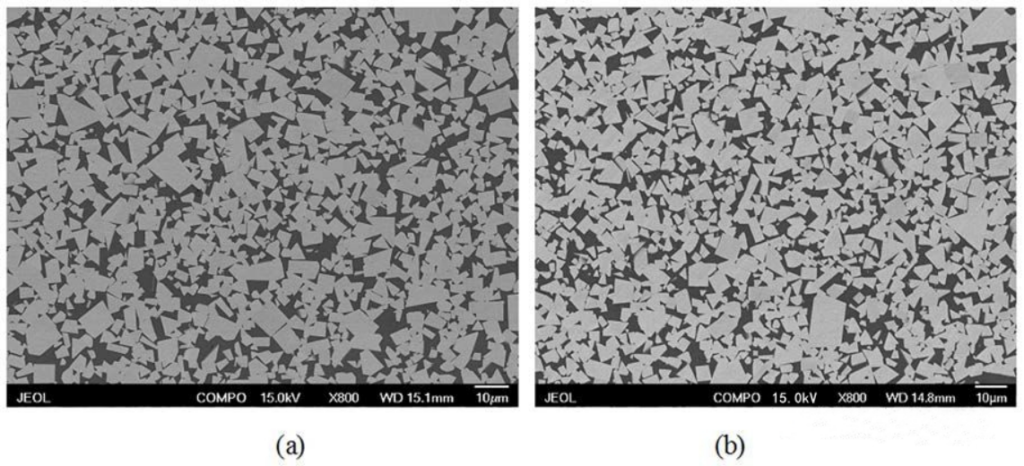

(b) Sau khi xử lý đông lạnh YG20

Có thể thấy rằng so với trước khi xử lý đông lạnh, coban lập phương tâm mặt (fcc) trong YG20 sau khi xử lý đông lạnh giảm đáng kể, ε- Sự gia tăng rõ rệt của Co (hcp) cũng là lý do cải thiện khả năng chống mài mòn và đặc tính toàn diện của cacbua xi măng.

5. Hạn chế của quá trình xử lý đông lạnh

Kết quả ứng dụng thực tế của một công ty sản xuất dụng cụ và khuôn đúc ở Hoa Kỳ cho thấy tuổi thọ của miếng chèn cacbua xi măng sau khi xử lý tăng lên 2 ~ 8 lần, trong khi chu kỳ thay băng của khuôn kéo dây cacbua xi măng sau khi xử lý kéo dài từ vài tuần đến vài tháng. Trong những năm 1990, nghiên cứu trong nước về công nghệ đông lạnh của cacbua xi măng đã được thực hiện và đã đạt được một số kết quả nghiên cứu nhất định.

Nhìn chung, nghiên cứu về công nghệ xử lý đông lạnh cacbua xi măng hiện nay ít được phát triển và chưa có hệ thống, các kết luận thu được cũng không thống nhất, cần được các nhà nghiên cứu tìm hiểu sâu hơn. Theo dữ liệu nghiên cứu hiện có, xử lý đông lạnh chủ yếu cải thiện khả năng chống mài mòn và tuổi thọ của cacbua xi măng, nhưng không có ảnh hưởng rõ ràng đến các tính chất vật lý.