金属加工は刃物と切っても切れない関係にあります。優れたブレードは、高い耐摩耗性、長い工具寿命、高い切りくず除去率、および高い信頼性を備えていなければなりません。さらに、複雑な切削や深いキャビティなどの過酷な条件下でのドライ切削やウェット切削においても、ワーク寸法公差が小さく、優れた面品位を確保するため、高い性能が求められます。今日は、刃物業界のボスがどのように刃物を製造しているのかを見てみましょう!

挿入マトリックス生成

ブレードは80%タングステンカーバイドと金属マトリックスで作られています。金属マトリックスの機能は、コバルトが最も一般的である超硬合金粉末を結合することです。ブレードの製造プロセスは非常に複雑です。完了するまでに2日以上かかり、多くの課題があります。絶対的な精度と信頼性に加えて、清潔さが前提条件です。プロセス全体は、不注意なしに十分に保証されなければなりません。

最初のステップは、それぞれの特定の粉末の組成比が適切であることを確認することです。タングステンは、オーストリアにあるサンドビックの鉱山またはリサイクルされたブレードから得られる限られた原材料です。コバルト、チタン、その他すべての部品は、最終製品の品質に影響を与えることなく、一貫した品質を保証できる厳選されたサプライヤーから調達されています。それにもかかわらず、安全性を確保するために、すべてのバッチを実験室で注意深くテストする必要があります。その後、主要成分は計量ラインに沿ったさまざまなステーションのコンテナに自動的に分配されます。一部のブレードでは、少量の特別な成分を手動で追加する必要があります。さまざまなステーションをすべて通過すると、コンテナを満載した重量は数百キログラムになります。

次のステップは、容器内のコンポーネントをエタノール、水、有機化合物と混合し、必要な粒子サイズ(通常は直径0.1〜5ミクロン)に粉砕することです。このプロセスは、完成品の処方にもよりますが、8〜55時間かかります。この化合物は、ヨーグルト飲料と同様の粘稠度を持つ灰色のスラリーです。次に、スラリーが噴霧乾燥機にポンプで送られ、噴霧乾燥機はエタノールと水の混合物を高温窒素で蒸発させます。

粉末を乾燥させると、直径が約100ミクロンの球状粒子で構成されます。サンプルは品質検査のために研究所に送られました。次に、既製の粉末を小さなバレルに充填し、有機化合物が接着剤として機能するプレス機で処理し、プレス後に粉末を接着します。特定のブレードの型が配置された後、型の内部キャビティは粉末で満たされます。工作機械は、単一のブレードを製造するときに50トンの圧力を加えることができます。プロセス全体の自動化が進んだとしても、各ブレードの重量を測定し、オペレーターは一定の時間間隔で外観制御を実行して、最高の品質と精度を確保します。この段階では、ブレードはまだ非常に壊れやすいので、次のステップは焼結炉に入るということです。

焼結

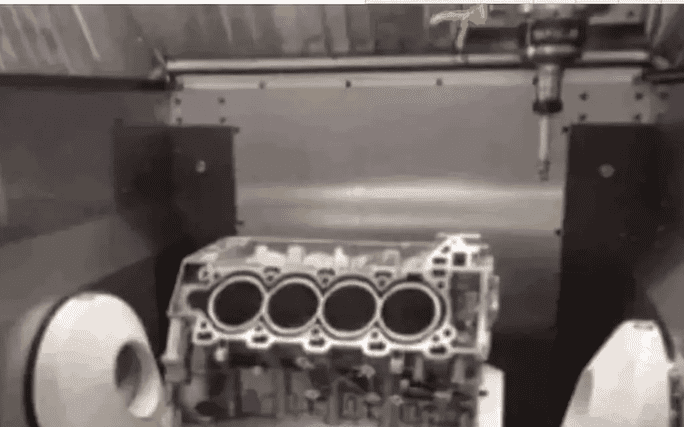

焼結炉は一度に何千ものブレードを焼結することができます。ブレードを約1500℃に加熱し、約13時間かかります。プレスされた粉末は、非常に硬い材料である超硬合金に溶けます。ただし、このプロセスでは深刻な収縮が発生します。焼結ブレードのサイズは、プレス部品のサイズの約半分にすぎません。品質検査のために再び研究所に送られた後、ブレードの上下を正しい厚さに粉砕します。超硬合金は非常に硬いため、1億5000万個の小さな工業用ダイヤモンド粒子を含む砥石を使用して正しい厚さに研削する必要があります。通常、正確な溝の形状とサイズを実現するには、ブレードを再度研磨する必要があります。

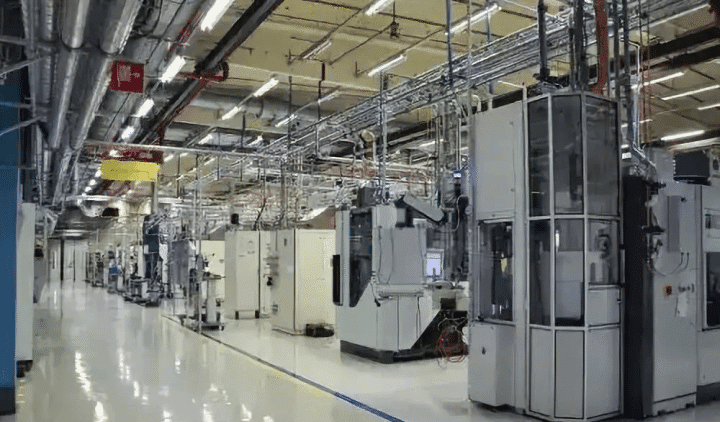

これは製造プロセスにおける重要なステップです。 6軸研削盤を使用すると公差が非常に厳しくなり、工場内では「くしゃみをすると公差がすぐに変わってしまう」という冗談が飛び交っています。

研磨後すぐにブレードを清掃してコーティングします。グリースやほこりを避けるために、ブレードを取るときは手袋を着用する必要があります。ブレードコーティングには、化学蒸着(CVD)と物理蒸着(PVD)の2つの異なるコーティング方法があります。典型的なCVDでは、ブレード基板は1つまたは複数の揮発性コーティングガスと接触し、ブレード基板の表面で反応して必要な堆積物を生成します。物理蒸着プロセスは、低圧炉で実行されます。ブレードはロータリーコンベヤーベルト上に配置され、コーティングされて、ブレードをより硬く、より強く、さらに耐摩耗性を高めます。

このステップの後、ブレードはいつでも梱包して輸送できますが、出荷前に徹底的な品質検査を実行する必要があります。全工程で何度も検査を行った場合でも、肉眼で手動検査を行うものとします。さらに、設計図やバッチ注文と比較し、レーザーで正しい材料に印を付けます