金属加工离不开刀片。好的刀片必须具有高耐磨性、长刀具寿命、高金属去除率和高可靠性。甚至要求在严苛条件下(如复杂切削、深腔)具有较高的干切削或湿切削性能,以保证工件尺寸公差小,表面质量优良。今天,就让我们来看看刀片行业的老大是如何生产刀片的吧!

插入矩阵产生

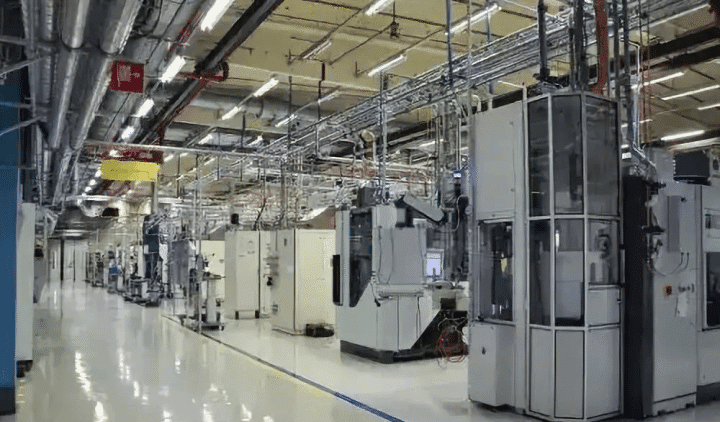

刀片由 80% 碳化钨和金属基体制成。金属基体的作用是将硬质合金粉末粘合在一起,其中钴是最常见的。生产刀片的过程非常复杂。完成需要两天多的时间,会有很多挑战。除了绝对的精度和可靠性之外,清洁度也是一个先决条件。整个过程必须得到很好的保证,不能有任何疏忽。

第一步是确保每种特定粉末的组成比例恰到好处。钨是一种源自山特维克在奥地利的矿山或回收刀片的有限原材料。钴、钛和所有其他成分均来自精心挑选的供应商,这些供应商可以确保始终如一的质量,而不会影响成品的质量。尽管如此,每批产品都必须在实验室进行严格的安全测试。然后将主要成分自动分配到称重线沿线不同站点的容器中。对于某些刀片,需要手动添加少量特殊成分。经过所有不同的站点后,整个集装箱将重达数百公斤。

下一步是研磨,将容器中的成分与乙醇、水和有机化合物混合,研磨至所需粒径:通常为0.1~5微米直径。这个过程需要8~55小时,取决于成品的配方。该化合物是一种灰色浆液,其稠度类似于酸奶饮料。然后将浆料泵入喷雾干燥器,喷雾干燥器用热氮气蒸发乙醇和水的混合物。

当粉末干燥时,它由直径约 100 微米的球形颗粒组成。样品被送到实验室进行质量检验。然后,将制成的粉末装入较小的桶中,通过压制机加工,其中有机化合物作为粘合剂,压制后粉末粘合在一起。特定刀片的模具到位后,模具的内腔将充满粉末。该机床在制造单个刀片时可以施加50吨的压力。即使整个过程的自动化程度很高,每个刀片仍然会被称重,然后操作人员会在一定的时间间隔进行外观控制,以确保最高的质量和准确性。在这个阶段,刀片还很脆弱,所以下一步就是进入烧结炉。

烧结

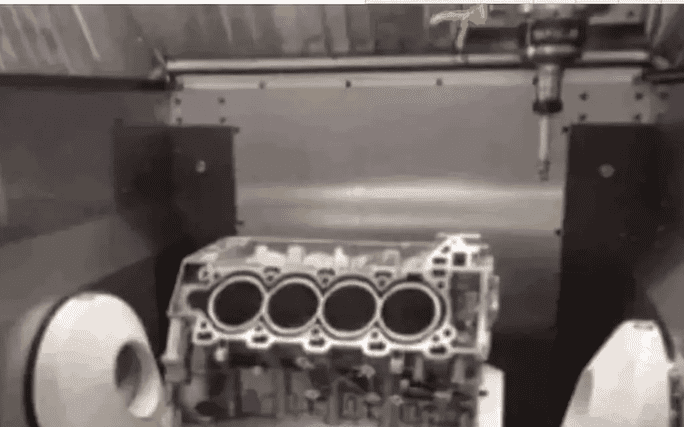

烧结炉一次可以烧结数千个刀片。刀片被加热到1500℃左右,这个过程大约需要13个小时,压粉被熔化成硬质合金,这是一种极硬的材料。但是,这个过程会导致严重的收缩:烧结刀片的尺寸只有压制零件尺寸的一半左右。再次送实验室进行质检后,将刀片的顶部和底部研磨至正确的厚度。由于硬质合金非常坚硬,因此需要使用含有 1.5 亿个工业金刚石小颗粒的砂轮将其磨削到正确的厚度。通常,刀片必须再次抛光以达到其精确的凹槽形状和尺寸。

这是制造过程中的关键步骤。使用6轴磨床可以保证非常严格的公差,以至于工厂里流传着一句笑话:“打喷嚏,公差立马变”。

研磨后立即清洁并涂上刀片。为避免任何油脂或灰尘,取刀片时必须戴上手套。刮刀涂层有两种不同的涂层方法:化学气相沉积(CVD)和物理气相沉积(PVD)。在典型的 CVD 中,刀片基板与一种或多种挥发性涂层气体接触,这些气体在刀片基板的表面上发生反应以产生所需的沉积物。物理气相沉积工艺在低压炉中进行。刀片放置在旋转传送带上并进行涂层处理,使刀片更坚硬、更坚固、更耐磨。

完成此步骤后,刀片可以随时包装运输,但在发货前必须进行彻底的质量检查。即使在整个过程中多次检查过,也应该用肉眼进行人工检查。此外,与图纸和批量订单进行比较,并用激光标记正确的材料