Die Metallverarbeitung ist untrennbar mit der Klinge verbunden. Eine gute Klinge muss über eine hohe Verschleißfestigkeit, eine lange Standzeit, eine hohe Zerspanungsleistung und eine hohe Zuverlässigkeit verfügen. Es ist sogar eine hohe Leistung beim Trockenschneiden oder Nassschneiden unter schwierigen Bedingungen (z. B. komplexes Schneiden und tiefe Hohlräume) erforderlich, um geringe Toleranzen bei der Werkstückgröße und eine hervorragende Oberflächenqualität sicherzustellen. Sehen wir uns heute an, wie der Chef der Klingenindustrie Klingen herstellt!

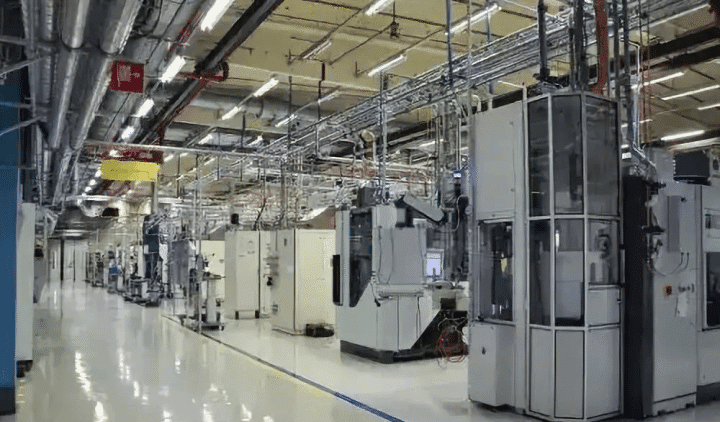

Matrixproduktion einfügen

Die Klinge besteht aus 80% Wolframcarbid und einer Metallmatrix. Die Funktion der Metallmatrix besteht darin, hartes Hartmetallpulver miteinander zu verbinden, wobei Kobalt am häufigsten vorkommt. Der Prozess der Klingenherstellung ist sehr komplex. Die Fertigstellung dauert mehr als zwei Tage und es wird viele Herausforderungen geben. Neben absoluter Präzision und Zuverlässigkeit ist Sauberkeit eine Grundvoraussetzung. Der gesamte Prozess muss ohne jegliche Nachlässigkeit gewährleistet sein.

Der erste Schritt besteht darin, sicherzustellen, dass das Zusammensetzungsverhältnis jedes einzelnen Pulvers genau richtig ist. Wolfram ist ein begrenzter Rohstoff, der aus der Sandvik-Mine in Österreich oder aus recycelten Klingen gewonnen wird. Kobalt, Titan und alle anderen Komponenten stammen von sorgfältig ausgewählten Lieferanten, die eine gleichbleibende Qualität gewährleisten können, ohne die Qualität der Endprodukte zu beeinträchtigen. Dennoch muss jede Charge im Labor akribisch auf Sicherheit geprüft werden. Anschließend werden die Hauptkomponenten automatisch auf Behälter an verschiedenen Stationen entlang der Wiegelinie verteilt. Bei einigen Klingen muss eine kleine Menge spezieller Zutaten manuell hinzugefügt werden. Nach dem Durchlaufen aller Stationen wiegt der volle Container mehrere Hundert Kilogramm.

Der nächste Schritt ist das Mahlen, das Mischen der Komponenten im Behälter mit Ethanol, Wasser und organischen Verbindungen und das Mahlen auf die erforderliche Partikelgröße: normalerweise 0,1 bis 5 Mikrometer Durchmesser. Dieser Vorgang dauert je nach Formel des Endprodukts 8 bis 55 Stunden. Bei der Verbindung handelt es sich um einen grauen Brei mit einer Konsistenz, die der von Joghurtgetränken ähnelt. Anschließend wird die Aufschlämmung in den Sprühtrockner gepumpt und der Sprühtrockner verdampft die Mischung aus Ethanol und Wasser mit heißem Stickstoff.

Wenn das Pulver getrocknet ist, besteht es aus kugelförmigen Partikeln mit einem Durchmesser von etwa 100 Mikrometern. Die Proben wurden zur Qualitätsprüfung an das Labor geschickt. Anschließend wird das fertige Pulver in ein kleineres Fass gefüllt und in einer Pressmaschine verarbeitet, wobei die organische Verbindung als Klebstoff fungiert und das Pulver nach dem Pressen miteinander verbunden wird. Nachdem die Form einer bestimmten Klinge angebracht ist, wird der innere Hohlraum der Form mit Pulver gefüllt. Bei der Herstellung einer einzelnen Klinge kann die Werkzeugmaschine einen Druck von 50 Tonnen ausüben. Auch wenn die Automatisierung des gesamten Prozesses hoch ist, wird jedes Blatt gewogen und der Bediener führt dann in bestimmten Zeitabständen eine Kontrolle des Aussehens durch, um höchste Qualität und Genauigkeit zu gewährleisten. Zu diesem Zeitpunkt ist die Klinge noch sehr zerbrechlich, daher besteht der nächste Schritt darin, in den Sinterofen zu gelangen.

Sintern

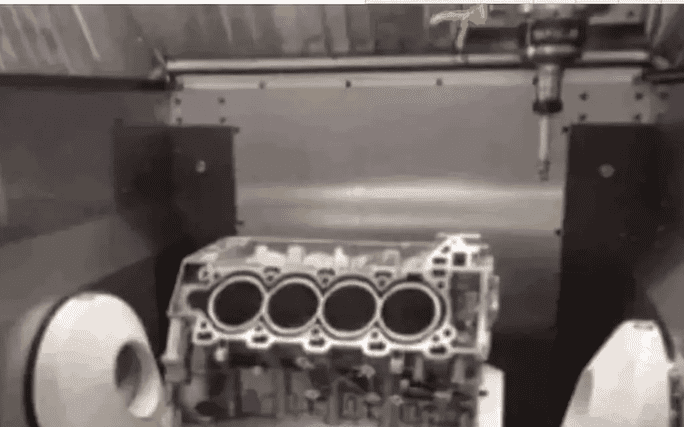

Der Sinterofen kann Tausende von Klingen gleichzeitig sintern. Die Klinge wird auf etwa 1500 °C erhitzt, wobei der Vorgang etwa 13 Stunden dauert, und das gepresste Pulver wird zu Hartmetall geschmolzen, einem extrem harten Material. Dieser Prozess führt jedoch zu einer starken Schrumpfung: Die Größe der gesinterten Klinge beträgt nur etwa die Hälfte der Größe des gepressten Teils. Nachdem Sie die Klinge erneut zur Qualitätsprüfung ins Labor geschickt haben, schleifen Sie die Ober- und Unterseite der Klinge auf die richtige Dicke. Da Hartmetall sehr hart ist, muss eine Schleifscheibe mit 150 Millionen kleinen Industriediamantpartikeln verwendet werden, um es auf die richtige Dicke zu schleifen. Normalerweise muss die Klinge erneut poliert werden, um die genaue Rillenform und -größe zu erreichen.

Dies ist ein wichtiger Schritt im Herstellungsprozess. Durch den Einsatz einer 6-Achsen-Schleifmaschine können sehr strenge Toleranzen gewährleistet werden, sodass in der Fabrik der Witz kursiert: „Wenn man niest, ändert sich die Toleranz sofort.“

Reinigen und beschichten Sie die Klinge sofort nach dem Schleifen. Um Fett und Staub zu vermeiden, müssen beim Umgang mit der Klinge Handschuhe getragen werden. Bei der Klingenbeschichtung gibt es zwei unterschiedliche Beschichtungsmethoden: die chemische Gasphasenabscheidung (CVD) und die physikalische Gasphasenabscheidung (PVD). Bei einem typischen CVD wird das Klingensubstrat mit einem oder mehreren flüchtigen Beschichtungsgasen in Kontakt gebracht, die auf der Oberfläche des Klingensubstrats reagieren, um die erforderlichen Ablagerungen zu erzeugen. Der physikalische Gasphasenabscheidungsprozess wird im Niederdruckofen durchgeführt. Die Klinge wird auf das rotierende Förderband gelegt und beschichtet, um die Klinge härter, stärker und noch verschleißfester zu machen.

Nach diesem Schritt kann die Klinge jederzeit verpackt und transportiert werden, allerdings muss vor dem Versand eine gründliche Qualitätsprüfung durchgeführt werden. Auch wenn es während des gesamten Prozesses viele Male geprüft wurde, muss die manuelle Prüfung mit bloßem Auge durchgeführt werden. Vergleichen Sie außerdem mit Bauplänen und Chargenbestellungen und markieren Sie das richtige Material mit einem Laser