일상적인 생산에서 선삭 공구 재료와 모양의 합리적인 선택은 노동 생산성과 부품의 가공 품질에 직접적인 영향을 미칩니다. 절삭 과정에서 공구는 많은 절삭력과 충격력을 견뎌야 하고 고온에서 작업해야 하며 지속적으로 강한 마찰과 압출을 견뎌야 하므로 선삭 공구의 마모 및 손상을 일으키기 쉽습니다. 공구 재료를 합리적으로 선택하지 않으면 부품이 사용 요구 사항에 맞지 않아 재료 낭비, 공작 기계 및 장비의 조기 손상으로 인해 큰 경제적 손실이 발생합니다. 따라서 다른 가공 재료에 따라 다른 도구 재료를 선택해야 합니다. 절삭 공구 재료의 합리적인 선택은 노동 효율성을 향상시키고 가공 품질을 보장할 뿐만 아니라 비용을 절감하고 작업자의 노동 집약도를 줄일 수 있습니다.

합리적인 도구 재료 선택에스

공구 재료에는 주로 탄소 공구강, 합금 공구강, 고속강, 초경합금, 세라믹 및 초경 공구 재료가 포함됩니다.

탄소공구강 및 합금공구강은 주로 공구, 금형 및 측정공구 제조에 사용됩니다.

고속강은 텅스텐(W), 몰리브덴(Mo), 크롬(Cr) 및 바나듐(V)과 같은 합금 원소가 더 많이 포함된 공구강입니다. 고속철 공구는 제작이 쉽고 연삭이 쉬우며 연삭을 통해 날카로운 날을 얻기 쉽고 인성이 좋기 때문에 충격력이 큰 경우에 많이 사용됩니다. 특히 다양한 복합 성형 공구 및 홀 가공 공구 제조에 사용됩니다. 고속철은 텅스텐과 텅스텐 몰리브덴으로 나눌 수 있습니다. 텅스텐 고속강(W18Cr4V)은 현재 널리 사용되지만 내열성이 좋지 않아 고속 절삭에는 사용할 수 없습니다. 텅스텐 몰리브덴 고속강(w6wo5cr4v2)은 열간 압연 공구, 트위스트 드릴 등을 제조하는 데 사용됩니다.

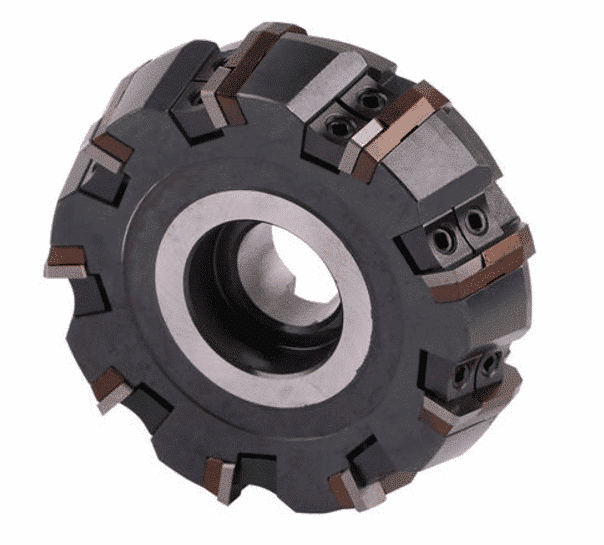

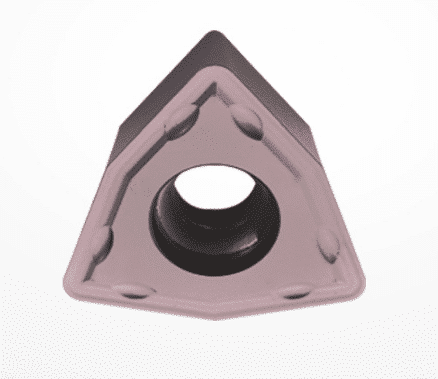

초경합금은 텅스텐과 티타늄 카바이드 분말과 코발트를 바인더로 만든 다음 고압 프레스 후 고온에서 소결하는 일종의 분말 야금 제품입니다. 현재 가장 널리 사용되는 선삭 공구 재료입니다. 조성에 따라 일반적으로 사용되는 텅스텐 코발트 합금(K형), 텅스텐 티타늄 코발트 합금(P형) 및 텅스텐 티타늄 탄탈륨 코발트 합금(M형)의 3가지 종류가 있습니다. 텅스텐 코발트 초경합금은 텅스텐 카바이드(WC)와 코발트(CO)로 구성됩니다. 그들은 주로 주철, 취성 재료 또는 충격이 큰 경우 가공에 사용됩니다. 일반적으로 사용되는 코드는 K01, K10 및 K20입니다. 일반적으로 K01은 정삭, K10은 반정삭, K20은 황삭 가공에 사용됩니다. 텅스텐 티타늄 코발트 초경합금은 텅스텐 카바이드, 코발트 및 티타늄 카바이드로 구성됩니다. 고인성을 가진 강철 또는 기타 플라스틱 재료의 가공에 적합하지만 부서지기 쉽고 충격에 강하지 않으며 취성 재료 가공에는 적합하지 않습니다. 공통 코드는 P01, P10 및 P30입니다. 일반적으로 P01은 정삭, P10은 반정삭, P30은 황삭 가공에 사용됩니다. 텅스텐, 티타늄, 탄탈륨 및 코발트는 칩이 길거나 짧은 철 및 비철 금속을 처리하는 데 적합합니다. 일반적으로 사용되는 코드는 M10 및 M20입니다. M10은 정삭에 사용되고 M20은 황삭 가공에 사용됩니다. 세라믹 절삭공구는 주로 비철금속, 주철, 고경도강의 반마무리 및 정삭에 사용됩니다. 초경질 재료는 입방정 질화붕소와 다이아몬드: 입방정 질화붕소는 합금, 경화강 및 냉각 주철의 반마감 및 마무리에 사용됩니다. 다이아몬드는 경도가 높은 비철금속 및 합금 및 내마모성 재료를 정밀하게 절단할 수 있습니다.

스레딩 커터 선택에스

나사 선삭 공구의 선택은 모든 종류의 기계 제품에 널리 사용되며 나사 및 웜이 있는 부품이 널리 사용됩니다. 다른 나사산에 따라 각도가 다른 나사 선삭 공구가 선택됩니다.

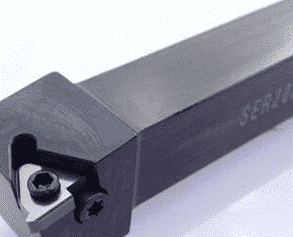

(1) there are two kinds of triangular thread turning tools: high speed steel and hard alloy. The high-speed steel thread turning tool has the advantages of convenient grinding, easy sharpening, good toughness, not easy to crack the tip of the tool, small surface roughness value of the thread, but poor heat resistance, which is only suitable for low-speed thread turning. Hard alloy thread turning tool has high hardness, good wear resistance, high temperature resistance, good thermal stability, but poor impact resistance. Therefore, carbide thread turning tool is suitable for high speed cutting. In high-speed cutting, the actual profile will be enlarged, so the sharp angle of the tool should be reduced by about 30 ‘, and the roughness of the front and back face of the turning tool must be very small.

(2) when turning trapezoidal thread, the radial cutting force is large. In order to reduce the cutting force, it can be divided into rough turning and finish turning. During rough turning, in order to facilitate left and right cutting and reserve the finishing allowance, the width of the cutter head shall be smaller than the width of the bottom of the alveolar, the back angle of the diameter shall be about 8 °, the front angle shall be 10 ° – 15 °, the back angle of both sides shall be (3 ° – 5 °) ± ψ (thread rising angle), and the tooth angle shall be 30 ° 0 – 30 ′. The front angle of high-speed steel finishing tool diameter is 0, and the angle between the cutting edges on both sides is equal to the tooth angle. In order to ensure the smooth cutting on both sides of the cutting edge, the cutting edge should be grinded with a large rake angle (10 ° – 16 °). However, it must be noted that the cutting edge at the front end of the turning tool cannot participate in the cutting. The high-speed steel ladder thread turning tool can process the thread with high precision and small surface roughness, but the production efficiency is low. In order to improve production efficiency, carbide turning tools can be used for high-speed cutting when turning general precision threads.

(3) there are two kinds of commonly used worm: metric (20 °) and British (14.5 °). British worm is rarely used in China. Metric worm is mainly used. High speed steel turning tool is generally used for worm turning, and rough turning and fine turning are used for turning. During rough turning, it is required that the included angle between the cutting edges on the left and right sides is slightly less than twice the tooth shape angle, the width of the cutter head is less than the width of the tooth root slot, the left and right radial front angles of 10 ° ~ 15 ° are ground, the back angles of both sides are (3 ° ~ 5 °) ± ψ, and the cutter tip is properly rounded. When finishing, the included angle between the left and right edges is equal to twice of the tooth shape angle and should be symmetrical. The straightness of the cutting edge is better, the surface roughness value is small, and the chip rolling groove with large front angle (15 ° – 20 °) is ground. The above are only some basic ideas for the selection of turning tool materials and shapes. Due to the wide variety of cutting tools, the structural types and processing requirements of parts vary greatly. In practical operation, there is still a need for experience. Skilled personnel conduct scientific analysis based on the production conditions of schools and enterprises (production, planning, production compactness, scale, capital, etc.) and the conditions of processing parts and equipment, and select the cutting tools with reasonable performance and price, In this way, we can give full play to the potential of the equipment, ensure the processing quality, improve the processing efficiency, and improve the experience and efficiency of the enterprise.