부품의 구조적 형상은 설계 성능 요구 사항을 충족해야 할 뿐만 아니라 가공 프로세스 요구 사항도 충족해야 합니다. 따라서 부품에 대한 일반적인 프로세스 구조를 이해하는 것이 필요합니다.

주조 부품의 공정 구조(전이 라인 드로잉 포함)

주조 부품의 공정 구조에는 금형 경사, 주조 필렛, 주조 벽 두께 등이 포함됩니다.

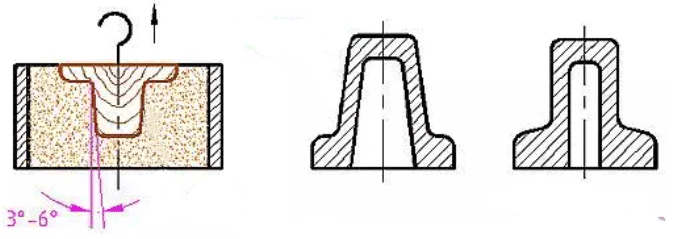

1. 거푸집 리프팅 슬로프

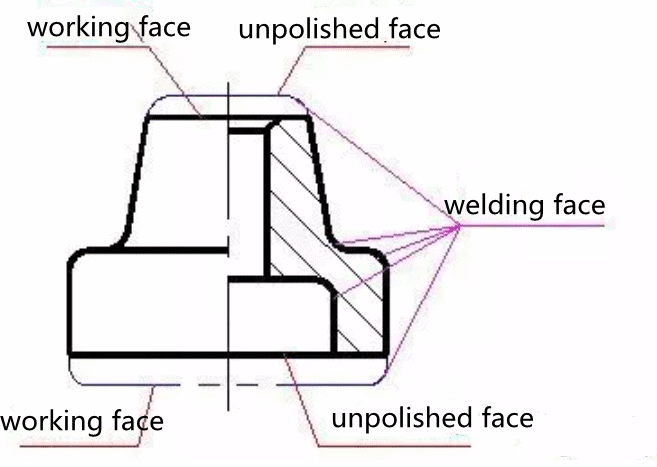

부품을 주조할 때 성형을 용이하게 하기 위해 종종 주조 벽의 성형 시작 방향, 즉 금형 시작 경사를 따라 일정한 경사를 설계합니다. 기울기가 작은 구조의 경우 그래프에 그려지지 않을 수 있지만 기술 요구 사항에 금형 들기 기울기의 값을 말로 설명해야 합니다. 그림 1과 같이.

그림 1

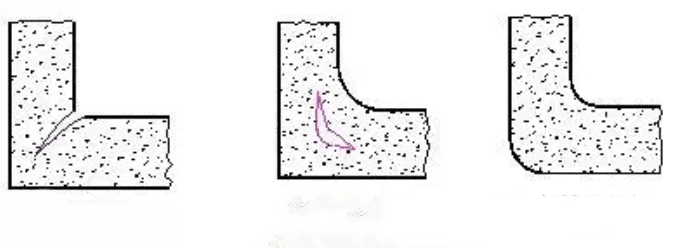

2. 캐스트 필렛

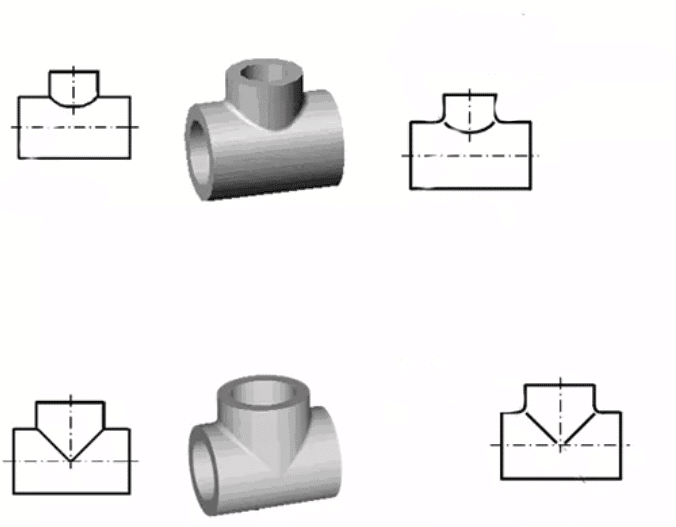

부품을 주조할 때 주조 모래 주형에서 모래가 떨어지는 것을 방지하고 주조 냉각 중 균열이나 수축 공동을 피하기 위해(그림 2 참조) 주조 표면의 교차점은 그림 2와 같이 필렛 전이로 만들어야 합니다. 3. 일반적으로 캐스트 필렛은 도면에 그려야 합니다. 각 필렛의 반지름이 동일하거나 근접한 경우 캐스트 필렛 R3 ~ R5 등과 같은 기술 요구 사항에서 반지름 값을 균일하게 지정할 수 있습니다.

주조 표면의 교차점에 주조 필렛이 있기 때문에 두 표면의 교차선이 덜 명확해집니다. 그러나 부품 도면에는 여전히 표면의 이론적인 교차선을 그려야 하지만 교차선의 양쪽 끝 또는 한쪽 끝에 공백을 남겨두어야 하며 이를 일반적으로 전환선이라고 합니다. 트랜지션 라인의 그리기 방법은 필렛이 없는 교차 라인과 기본적으로 동일합니다. 이들 간의 차이점은 그림 4에 나와 있습니다.

3. 주조 벽 두께

주조 냉각 중 내부 응력으로 인한 균열 또는 수축 공동을 방지하기 위해 주조의 벽 두께는 가능한 한 균일해야 하며 그림 5와 같이 서로 다른 벽 두께 사이의 전이도 균일해야 합니다.

그림.5

금속 부품의 절단 공정 구조

금속 부품의 절단 공정 구조에는 모따기 및 라운딩, 공구 리턴 홈 또는 연삭 휠 오버 트래블 홈, 합리적인 드릴링 구조, 보스 및 피트 등이 포함됩니다.

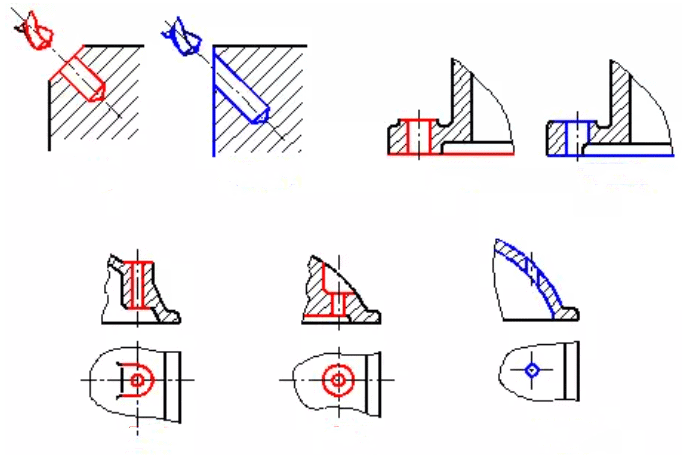

1. 모따기 및 라운딩

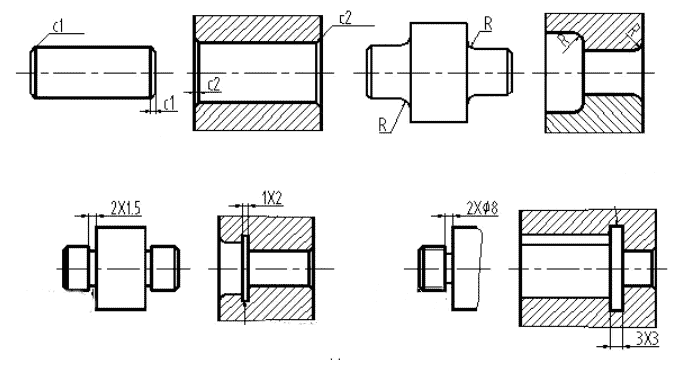

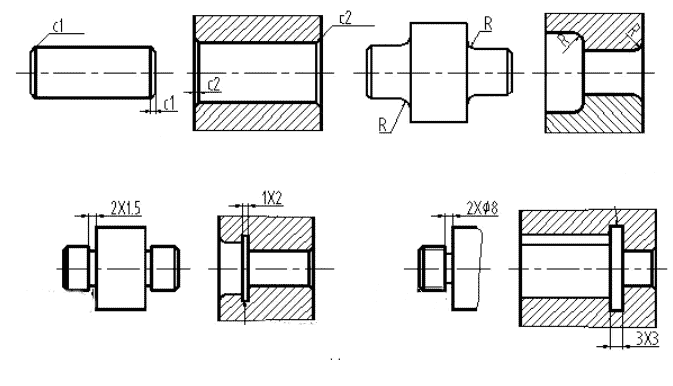

조립을 용이하게 하기 위해 그림 6(a)와 같이 샤프트 끝이나 오리피스에서 모따기가 가공되는 경우가 많습니다. 응력 집중으로 인한 단차 축이나 구멍의 균열을 피하기 위해 필렛은 그림 6(b)와 같이 숄더의 터닝 포인트에서 가공되는 경우가 많습니다. 부품의 모따기 및 라운딩 유형 및 크기는 국가 표준에 명시되어야 합니다.

그림.6

2. 언더컷 또는 그라인딩 휠 오버 트래블 그루브

절삭 중에 공구를 쉽게 인출하고 가공 품질을 보장하기 위해 공구 인출 홈 또는 연삭 휠 오버 트래블 홈은 종종 그림 6(c)와 같이 가공 표면의 숄더에 가공됩니다. 연삭 휠의 오버 트래블 홈의 구조와 크기는 국가 표준에 지정되어 있습니다.

3. 보스 또는 구덩이

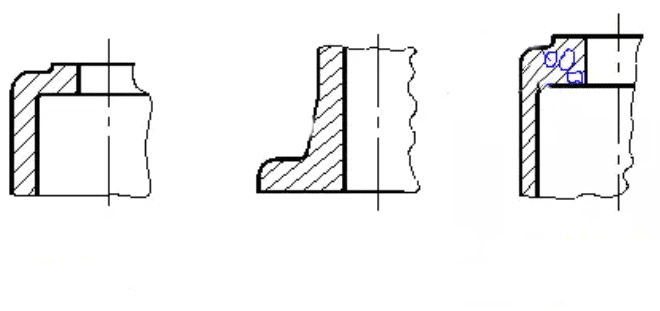

가공량을 줄이고 조립 중 부품의 간접 접촉을 양호하게 하기 위해 종종 부품 표면에 보스 또는 피트가 만들어집니다.

4. 합리적인 드릴링 구조

드릴링 중 축 편향 및 비트 파손을 방지하기 위해 구멍의 축은 구멍의 끝면에 수직이어야 합니다. 따라서 경사면에 천공구조물이 있는 경우 그림 8과 같이 천공방향에 수직인 평면, 보스 또는 피트를 설계하여야 한다.

금속 부품의 절단 공정 구조

금속 부품의 절단 공정 구조에는 모따기 및 라운딩, 공구 리턴 홈 또는 연삭 휠 오버 트래블 홈, 합리적인 드릴링 구조, 보스 및 피트 등이 포함됩니다.

1. 모따기 및 라운딩

조립을 용이하게 하기 위해 그림 6(a)와 같이 샤프트 끝이나 오리피스에서 모따기가 가공되는 경우가 많습니다. 응력 집중으로 인한 단차 축이나 구멍의 균열을 피하기 위해 필렛은 그림 6(b)와 같이 숄더의 터닝 포인트에서 가공되는 경우가 많습니다. 부품의 모따기 및 라운딩 유형 및 크기는 국가 표준에 명시되어야 합니다.

그림.6

2. 언더컷 또는 그라인딩 휠 오버 트래블 그루브

절삭 중에 공구를 쉽게 인출하고 가공 품질을 보장하기 위해 공구 인출 홈 또는 연삭 휠 오버 트래블 홈은 종종 그림 6(c)와 같이 가공 표면의 숄더에 가공됩니다. 연삭 휠의 오버 트래블 홈의 구조와 크기는 국가 표준에 지정되어 있습니다.

3. 보스 또는 구덩이

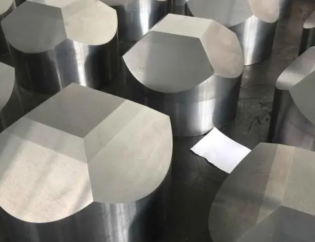

가공량을 줄이고 조립 중 부품의 간접 접촉을 양호하게 하기 위해 그림 7과 같이 부품 표면에 보스 또는 피트가 만들어지는 경우가 많습니다.

그림.7

4. 합리적인 드릴링 구조

드릴링 중 축 편향 및 비트 파손을 방지하기 위해 구멍의 축은 구멍의 끝면에 수직이어야 합니다. 따라서 경사면에 천공구조물이 있는 경우 그림 8과 같이 천공방향에 수직인 평면, 보스 또는 피트를 설계하여야 한다.