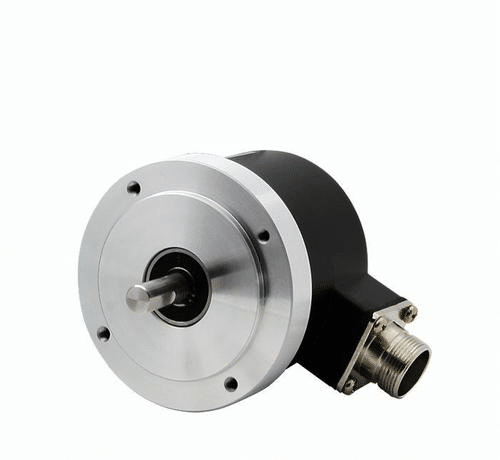

Przyrostowy koder impulsów

Obrotowy element pomiarowy położenia, zainstalowany na wale silnika lub śrubie kulowej, wysyła impulsy o równych odstępach czasu, aby wskazać przemieszczenie podczas obracania. Ponieważ nie ma elementu pamięci, nie może on dokładnie reprezentować położenia obrabiarki. Dopiero po powrocie obrabiarki do zera i ustaleniu punktu zerowego układu współrzędnych obrabiarki można wskazać położenie stołu roboczego lub noża. Należy zauważyć, że istnieją dwa sposoby wyprowadzania sygnału enkodera inkrementalnego: szeregowy i równoległy. Niektóre systemy CNC mają interfejs szeregowy i równoległy.

Bezwzględny koder impulsów

Obrotowy element pomiarowy położenia, który pełni taką samą funkcję jak enkoder inkrementalny, posiada element pamięci i może odzwierciedlać rzeczywiste położenie obrabiarki w czasie rzeczywistym. Po wyłączeniu maszyny pozycja nie zostanie utracona. Obrabiarkę można od razu uruchomić bez powrotu do punktu zerowego. Podobnie jak w przypadku enkodera inkrementalnego, należy zwrócić uwagę na szeregowe i równoległe wyjście sygnału impulsowego.

Orientacja

Aby przeprowadzić pozycjonowanie wrzeciona lub wymianę narzędzia, konieczne jest ustawienie wrzeciona obrabiarki w kołowym kierunku obrotu z określonym kątem jako punktem odniesienia akcji. Zasadniczo istnieją cztery metody: orientacja enkodera położenia, orientacja czujnika magnetycznego, zewnętrzny sygnał jednokierunkowy, taki jak orientacja przełącznika zbliżeniowego, orientacja zewnętrznej metody mechanicznej.

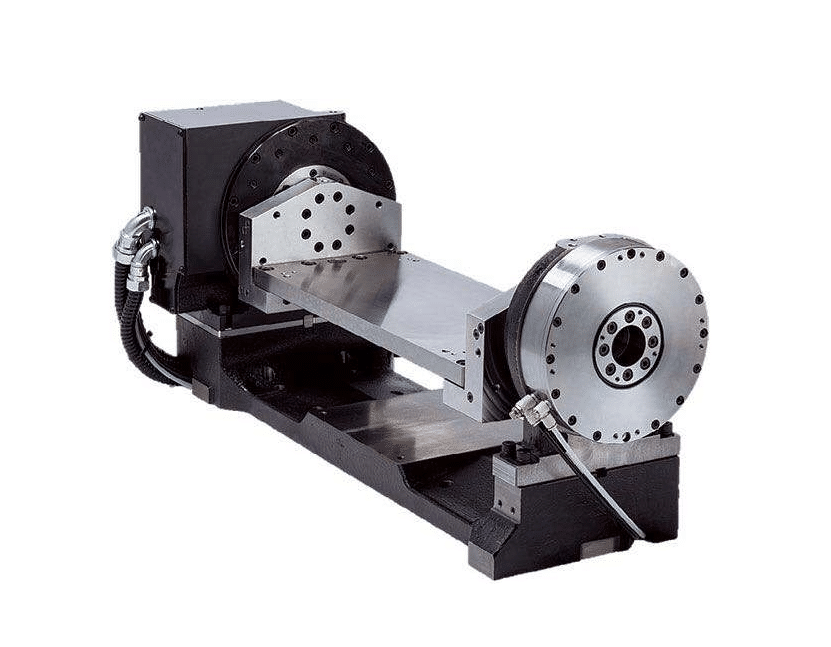

Sterowanie tandemowe

W przypadku dużego stołu roboczego, gdy moment obrotowy jednego silnika nie wystarcza do napędzania, dwa silniki mogą być używane do napędzania razem. Jeden z dwóch wałów to wał napędowy, a drugi to wał napędzany. Wał napędowy otrzymuje polecenie sterowania z CNC, a wał napędzany zwiększa moment napędowy.

Sztywne gwintowanie

Operacja gwintowania jest realizowana przez synchroniczną pracę obrotu wrzeciona i wałka podającego gwint zamiast pływającego uchwytu. Gdy wrzeciono się obraca, prędkość posuwu wału gwintującego jest równa skokowi gwintownika, co może poprawić dokładność i wydajność. Wechat obróbki metali ma dobrą treść i zasługuje na uwagę. Aby uzyskać sztywne gwintowanie, wrzeciono musi być wyposażone w enkoder położenia, który zwykle wynosi 1024 impulsy na obrót. Należy skompilować odpowiedni schemat drabinkowy i ustawić odpowiednie parametry systemu.

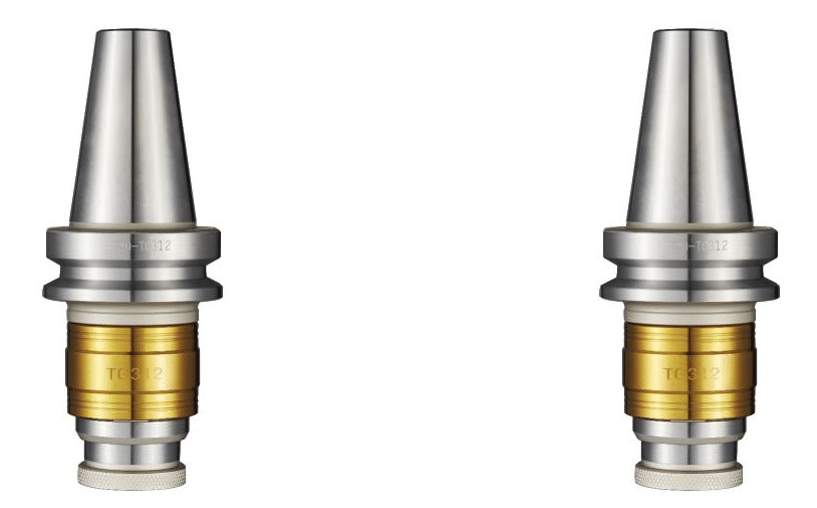

A,B,Cpamięć kompensacji narzędzi A,B,C

Ogólnie dostępne parametry pamięci kompensacji narzędzia można ustawić na dowolny z typów A, typu B lub typu C. Wydajność zewnętrzna polega na tym, że typ A nie rozróżnia kompensacji geometrycznej i kompensacji zużycia. Typ B oddziela kompensację geometryczną od kompensacji zużycia. Typ C nie tylko oddziela kompensację geometryczną od kompensacji zużycia, ale także oddziela kod kompensacji długości narzędzia i kod kompensacji promienia. Kod kompensacji długości to h, a kod kompensacji promienia to d. Operacja DNC

Jest to tryb pracy pracy automatycznej. System CNC lub komputer jest podłączony przez port RS-232C lub RS-422. Program do obróbki jest przechowywany na dysku twardym lub dyskietce komputera i jest wprowadzany do systemu CNC sekcja po sekcji. Każda sekcja wejściowa programu jest przetwarzana w jednej sekcji, co może rozwiązać ograniczenie pojemności pamięci CNC.

Zaawansowana kontrola podgląduM

Funkcja ta polega na wczytaniu kilku segmentów programu z wyprzedzeniem, interpolacji bieżni i wstępnej obróbce prędkości i przyspieszenia. W ten sposób można zredukować błąd nadążania spowodowany przyspieszaniem, zwalnianiem i opóźnieniem serwomechanizmu, a narzędzie może dokładnie podążać za konturem programu z dużą prędkością, dzięki czemu poprawia się dokładność obróbki. Sterowanie przed odczytem obejmuje następujące funkcje: przyspieszenie i opóźnienie liniowe przed interpolacją; automatyczne hamowanie na zakrętach.

Interpolacja współrzędnych biegunowych T

Programowanie współrzędnych biegunowych polega na zmianie kartezjańskiego układu współrzędnych dwóch osi liniowych na układ współrzędnych, w którym oś pozioma jest osią liniową, a oś pionowa jest osią obrotową. Jest zwykle używany do toczenia rowków liniowych lub szlifowania krzywki na szlifierce.

Interpolacja NURBSM

Aby zapewnić dokładność, do opisu powierzchni i krzywej rzeźby wykorzystywana jest niejednorodna racjonalna funkcja B-splajn NURBS. Wechat obróbki metali ma dobrą treść i zasługuje na uwagę. Dlatego system CNC zaprojektował odpowiednią funkcję interpolacji, aby wyrażenie krzywej NURBS mogło bezpośrednio poinstruować CNC i uniknąć stosowania metody aproksymacji małego odcinka linii prostej do przetwarzania złożonej powierzchni konturu lub krzywej.

Automatyczny pomiar długości narzędzia

Czujnik kontaktowy jest zainstalowany na obrabiarce, a program do pomiaru długości narzędzia jest kompilowany za pomocą g36 i G37, a numer korekcji używany przez narzędzie należy określić w programie. Program jest wykonywany w trybie automatycznym tak, aby narzędzie stykało się z czujnikiem, aby zmierzyć różnicę długości między narzędziem a narzędziem referencyjnym i automatycznie wpisać wartość do numeru korekcji określonego przez program.

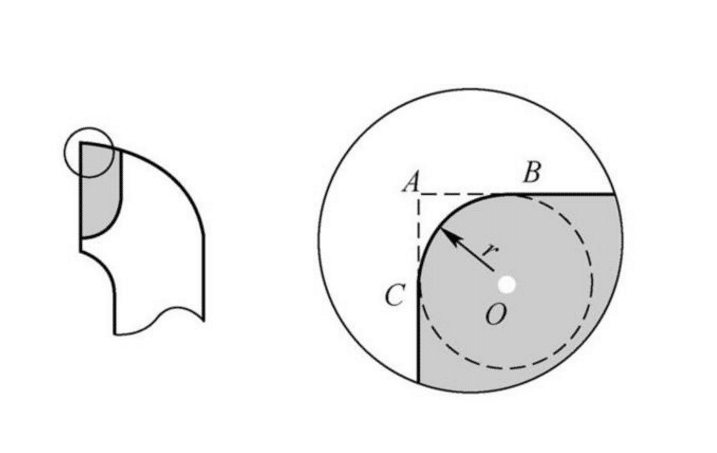

Kontrola konturu Cs

Sterowanie konturem CS polega na zmianie sterowania wrzecionem na sterowanie położeniem, realizacji pozycjonowania wrzeciona zgodnie z kątem obrotu i może być interpolowane z innymi wałami podającymi w celu obróbki przedmiotu o złożonym kształcie.

Ręczne absolutne WŁ./WYŁ.

Służy do określenia, czy wartość współrzędnej przesuniętej ręcznie po przerwie w posuwie jest dodawana do bieżącej wartości pozycji pracy automatycznej podczas pracy automatycznej.

Ręczne przerwanie uchwytu

Odległość ruchu osi ruchomej można zwiększyć, potrząsając pokrętłem podczas pracy automatycznej. Służy do korygowania skoku lub wymiaru.

Kontrola osi przez PMC

Oś serwo posuwu sterowana przez programowalny sterownik obrabiarki PMC. Instrukcje sterowania są zapisane w schemacie drabinkowym programu PMC. Ze względu na niewygodę modyfikacji, metoda ta jest zwykle stosowana tylko do sterowania wałkiem podającym o stałym ruchu.

Sterowanie osi CFT

W systemie tokarskim, podobnie jak w innych osiach posuwu, pozycja obrotu i regulacja kąta wrzeciona realizowana jest przez serwomotor posuwu. Ta oś może być obrabiana z dowolną inną krzywą posuwu. (powszechne w starszych systemach tokarskich)

Podejmować właściwe kroki

Gdy nastąpi wyłączenie serwomechanizmu, zatrzymanie awaryjne lub alarm serwomechanizmu, błąd pozycji pojawi się w rejestrze błędów pozycji CNC, jeśli stół roboczy porusza się mechanicznie. Funkcja śledzenia pozycji polega na modyfikacji pozycji obrabiarki monitorowanej przez sterownik CNC tak, aby błąd w rejestrze błędów pozycji wynosił zero. Oczywiście to, czy wykonać śledzenie pozycji, powinno zależeć od rzeczywistych potrzeb w zakresie sterowania.

Proste sterowanie synchroniczne

Jeden to wał napędowy, a drugi to wał napędzany. Wał napędowy otrzymuje polecenie ruchu z CNC, a wał napędzany podąża za wałem napędowym, poruszając się synchronicznie. CNC monitoruje w dowolnym momencie ruchy obu osi, ale nie kompensuje błędów. Jeśli pozycje ruchu obu osi przekroczą ustawioną wartość parametrów, CNC wygeneruje alarm i zatrzyma ruch każdej osi w tym samym czasie. Funkcja ta jest często wykorzystywana w napędzie dwuosiowym dużego stołu roboczego.

Trójwymiarowa kompensacja narzędzia

W obróbce wielowspółrzędnej przesunięcie narzędzia może być kompensowane w trzech kierunkach współrzędnych podczas ruchu narzędzia. Może realizować kompensację obróbki bocznej frezem oraz kompensację obróbki powierzchnią czołową narzędzia.

Kompensacja promienia ostrza narzędzia

Na końcówkach narzędzi tokarskich znajdują się łuki. Aby wykonać dokładne toczenie, promień łuku końcówki narzędzia jest kompensowany zgodnie z kierunkiem skrawania i względną orientacją narzędzia i przedmiotu obrabianego.

Zarządzanie trwałością narzędzi

W przypadku użycia więcej niż jednego narzędzia, narzędzia są pogrupowane zgodnie z ich żywotnością, a kolejność użycia narzędzi jest wstępnie ustawiona w tabeli zarządzania narzędziami CNC. Gdy narzędzie użyte do obróbki osiągnie wartość trwałości, następne narzędzie w tej samej grupie może zostać wymienione automatycznie lub ręcznie. Po zużyciu tej samej grupy narzędzi zostanie użyta następna grupa narzędzi. Niezależnie od tego, czy jest to automatyczna, czy ręczna wymiana narzędzi, należy przygotować schemat drabinkowy.