Cacbua xi măng có độ cứng cao, chống mài mòn tốt, chống ăn mòn và hệ số giãn nở nhiệt nhỏ. Nó được sử dụng rộng rãi trong sản xuất khuôn mẫu chính xác như tạo hình thủy tinh quang học, kéo kim loại và các bộ phận chống mài mòn và chống ăn mòn. Khuôn cacbua xi măng không chỉ có tuổi thọ cao, gấp mười lần, thậm chí hàng trăm lần so với khuôn thép mà còn có chất lượng bề mặt sản phẩm rất cao. Thấu kính thủy tinh và các bộ phận khác của quá trình ép phun có thể đáp ứng các yêu cầu về chất lượng bề mặt quang học.

Cacbua xi măng thường là vật liệu khó chế tạo máy do khả năng gia công kém. Mài và EDM là hai trong số các phương pháp gia công được sử dụng phổ biến nhất của khuôn dập cacbua xi măng. Với sự xuất hiện của CBN, kim cương và các dụng cụ siêu cứng khác, có thể cắt trực tiếp cacbua xi măng, điều này ngày càng thu hút nhiều sự chú ý. Các học giả nước ngoài đã tiến hành nhiều nghiên cứu hơn. B. bulla và cộng sự. Phân tích ảnh hưởng của các thông số gia công đến biên dạng bề mặt của cacbua xi măng trong quá trình tiện kim cương. Sau khi có được các thông số gia công tối ưu, tiếp tục nghiên cứu ảnh hưởng của dạng hình học dao đến độ nhám bề mặt và độ mòn của dao. N. Suzuki và cộng sự. Thực hiện các thí nghiệm quay rung động hình elip siêu âm kim cương trên cacbua xi măng. Người ta thấy rằng chất lượng bề mặt của tiện siêu âm rung hình elip tốt hơn so với tiện thường và độ mòn của dao nhỏ hơn. Thông qua các thí nghiệm, các khuôn hợp kim cứng như lăng kính vi mô và thấu kính hình cầu với chất lượng bề mặt quang học cũng được gia công.

Đây là một dấu hiệu quan trọng để đo lường trình độ sản xuất của khuôn đúc quốc gia để sản xuất khuôn đúc cacbua xi măng chính xác, phức tạp và có tuổi thọ cao. Công nghệ phay vi mô có ưu điểm là hiệu quả gia công cao, nhiều loại vật liệu gia công, gia công hình dạng phức tạp ba chiều, chất lượng bề mặt cao, v.v. Nó rất thích hợp để gia công khuôn vi mô và các bộ phận vi mô bằng cacbua xi măng và có triển vọng ứng dụng rộng rãi. Trong bài báo này, các dụng cụ tráng kim cương được sử dụng để phay vi cacbua xi măng. Lực cắt, chất lượng bề mặt và độ mòn của dụng cụ được phân tích.

Thiết bị thử nghiệm và lịch trình thử nghiệm của phay vi mô PDC

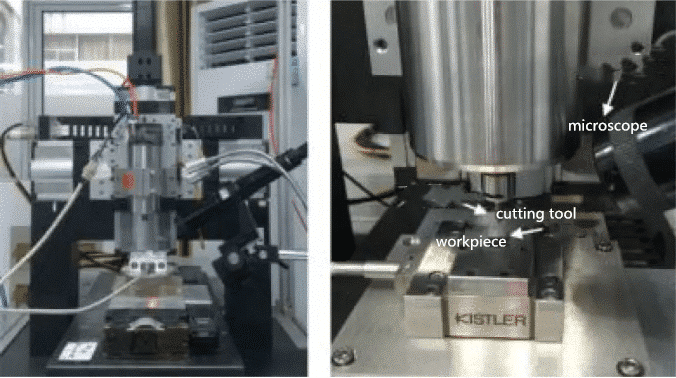

Công cụ máy phay vi mô có độ chính xác cao tự chế tạo (xem Hình 1) được sử dụng. Máy công cụ được thiết kế đặc biệt để phay vi mô các bộ phận nhỏ và siêu nhỏ. Nó bao gồm lớp đá cẩm thạch, cơ cấu cấp liệu, trục tuyển nổi không khí tốc độ cao, hệ thống điều khiển chuyển động dựa trên PMAC, v.v. Do đường kính của dao phay siêu nhỏ, không dễ dàng để đạt được cài đặt dụng cụ chính xác. Máy công cụ được trang bị hệ thống cài đặt công cụ kính hiển vi, hệ thống này cũng có thể được sử dụng để theo dõi trực tuyến quá trình phay vi mô.

Hình 1 máy phay siêu nhỏ

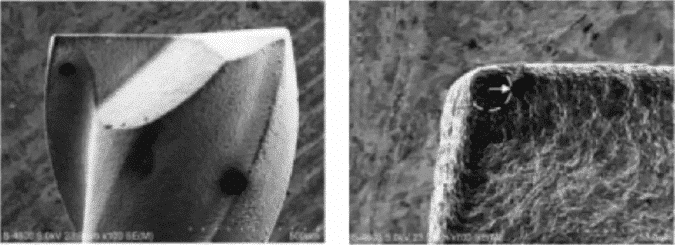

Sử dụng dao phay siêu nhỏ phủ kim cương có cạnh xoắn ốc (xem Hình 2a). Vật liệu cơ bản của dao cắt là hợp kim cứng, và một lớp phim kim cương được phủ bởi quá trình lắng đọng hơi hóa học (CVD). Đường kính tay cầm là 6mm, đường kính lưỡi dao là 1mm, chiều dài lưỡi dao là 2mm, góc trước của dụng cụ là 2 °, góc sau là 14 ° và góc xoắn ốc là 35 °. Bán kính cung tròn của mũi dao γ ε đo được từ hình chiếu bên SEM là khoảng 11 μ m (xem Hình 2b); bán kính cung tròn cạnh dao γ β đo được từ hình chiếu trên cùng của SEM là khoảng 8 μ m (xem Hình 2C).

(a) (b)

(c)

Hình 2 dao phay siêu nhỏ tráng kim cương

Dụng cụ tráng kim cương được sử dụng để gia công các rãnh thẳng dưới các thông số gia công khác nhau. Trước khi kiểm tra, bề mặt của phôi được đánh bóng, sau đó cố định và kẹp vào dụng cụ đo, tần số lấy mẫu là 20kHz. Tất cả các thử nghiệm được thực hiện trong điều kiện cắt khô. Xem Bảng 1 để biết các thông số thử nghiệm vi phay. Tốc độ trục chính n được cố định ở 20000r / phút, độ sâu phay AP là 2 μm và 4 μm, và tốc độ tiến dao của mỗi răng FZ là 0,3-1,5 μ M. Sau khi thử nghiệm, máy làm sạch siêu âm đã được sử dụng để làm sạch phôi. Máy đo độ nhám bề mặt Mahr được sử dụng để đo độ nhám bề mặt gia công và đường cong biên dạng vi mô dọc theo hướng tiến dao. Hình thái bề mặt gia công và hình thái mài mòn dụng cụ được quan sát bằng SEM.

Kết quả kiểm tra và phân tích của PCD vi phay

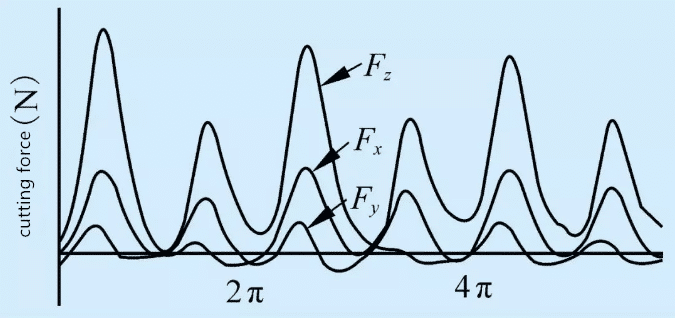

Tín hiệu lực phay là một tham số quan trọng để theo dõi quá trình phay, có thể phản ánh tình trạng mòn dao và chất lượng bề mặt gia công trong thời gian thực. Trong quá trình phay, chiều dày lớp cắt thay đổi liên tục, tăng từ không đến lớn nhất và sau đó giảm xuống không theo chu kỳ quay của dao phay, tạo ra máng sóng và đỉnh sóng của tín hiệu lực phay. Từ dạng sóng của tín hiệu lực phay, chúng ta có thể quan sát thấy các biểu hiện bất thường như cắt và rung không đều trong quá trình gia công.

Hình 3 là biểu đồ dạng sóng của tín hiệu lực phay được đo bằng thử nghiệm, trong đó Fx là lực cắt chính, Fy là lực tiến dao và Fz là lực dọc trục. Từ dạng sóng của lực phay có thể thấy rằng biên độ của lực dọc trục Fz là lớn nhất trong ba thành phần của quá trình phay, lớn hơn nhiều so với hai thành phần còn lại, tiếp theo là lực cắt chính Fx và lực ăn dao nhỏ nhất Fy. Nguyên nhân là do độ sâu phay AP trong phay vi rất nhỏ, nhỏ hơn nhiều so với bán kính cung đầu γ ε của dao phay vi mô. Chỉ một phần nhỏ của đáy cung chóp thực sự tham gia vào quá trình cắt, tương đương với việc cắt với góc lệch chính nhỏ, dẫn đến thành phần lực phay dọc trục lớn.

Đối với mọi chuyển động quay của dao phay, hai lưỡi cắt đối xứng sẽ tham gia cắt liên tiếp, điều này cho thấy hai đỉnh sóng trong chu kỳ tín hiệu lực phay. Từ biểu đồ có thể thấy rằng biên độ của hai cực đại không giống nhau, và biên độ của nửa chu kỳ đầu rõ ràng là lớn hơn nửa sau. Điều này cho thấy trong quá trình phay thực tế, chiều dày cắt của hai lưỡi cắt của dao phay lăn răng kép là khác nhau, một lưỡi cắt có nhiều vật liệu hơn, lưỡi cắt còn lại ít vật liệu hơn, dẫn đến hiện tượng phay không đều. Phay không đồng đều nghiêm trọng sẽ gây ra sự dao động của lực phay, làm tăng độ rung trong quá trình gia công, không có lợi cho sự ổn định của vi phay.

Hình 3 dạng sóng tín hiệu lực phay vi mô

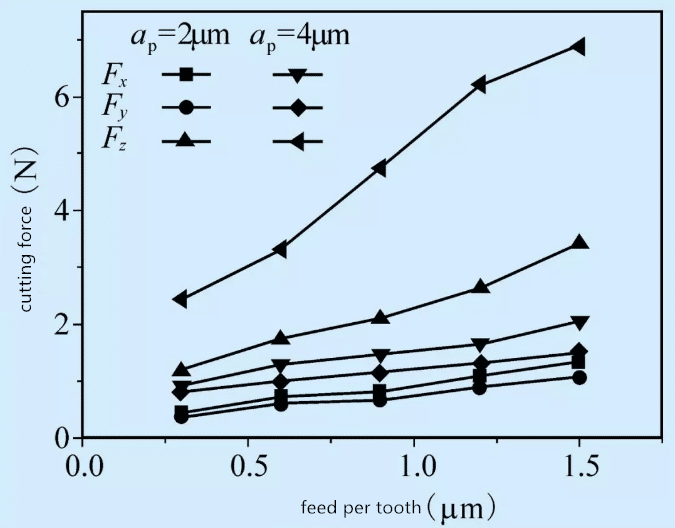

Các lực phay theo các thông số phay vi mô khác nhau được ghi lại trong quá trình - thử nghiệm. Giá trị đỉnh của lực phay tương ứng với chiều dày cắt lớn nhất trong chu kỳ quay của dao được lấy làm kết quả thử nghiệm và kết quả đo của các thành phần X, y và Z được thể hiện trên Hình 4. Tại cùng một chiều sâu phay, lực phay tăng khi tốc độ ăn FZ của mỗi răng tăng lên. Lực cắt chính Fx và lực tiến Fy tăng tương đối nhẹ nhàng. Khi chiều sâu phay là ap = 2 m và 4 m, lực cắt chính Fx lần lượt tăng từ 0,44N và 0,92N lên 1,34N và 2,05N, và lực tiến Fy tăng từ 1,34N và lực cắt thứ hai đến “Ho " và"; lực dọc trục tăng một biên độ lớn, từ “Qi” và “the” đến “the”. Tương tự, việc tăng chiều sâu phay cũng sẽ dẫn đến tăng lực phay. Lực dọc trục FZ trong thành phần ba chiều nhạy cảm với các thông số phay. Nguyên nhân là do tốc độ tiến dao của mỗi răng FZ trong vi phay nhỏ hơn bán kính cung cạnh γ β của dao phay vi mô, điều này làm cho diện tích tiếp xúc giữa mặt sau của cạnh dưới của dao phay vi mô và phôi tương đối lớn, và lực ma sát ở mặt sau chiếm tỷ trọng lớn trong lực phay.

Hình 4 đường cong thay đổi lực phay với các thông số gia công

Chất lượng bề mặt của PCD vi phay

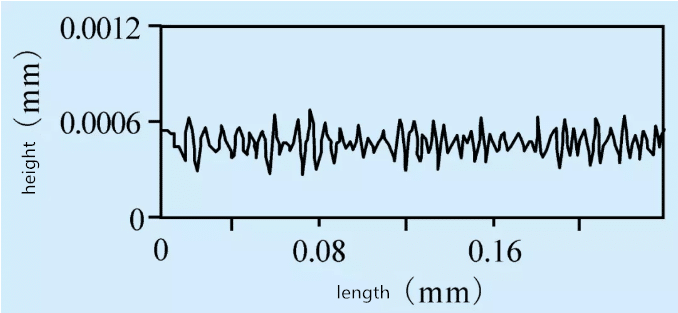

Cacbua xi măng là một loại vật liệu cứng giòn. Trong phương pháp cắt truyền thống, vật liệu giòn cứng thường bị loại bỏ dưới dạng đứt gãy giòn, dẫn đến các khuyết tật hư hỏng giòn trên bề mặt gia công và ảnh hưởng đến chất lượng bề mặt gia công. Kết quả cho thấy rằng khi các thông số gia công được kiểm soát để chiều dày cắt nhỏ hơn một giá trị tới hạn nhất định, vật liệu giòn cũng có thể có biến dạng dẻo, và bề mặt gia công có độ dẻo mịn, được gọi là cắt dễ uốn. Hình 5 cho thấy hình thái bề mặt và đường cong biên dạng của cacbua ximăng được nghiền vi mô ở AP = 2 μ m và FZ = 1,2 μ M. Từ hình này có thể thấy rằng hình thái bề mặt gia công chủ yếu là sự phản ánh của hình học dụng cụ, với dụng cụ rõ ràng đánh dấu kết cấu phân phối. Từ đường cong đường bao, có thể quan sát được dấu vết ăn dao của răng dụng cụ, và hầu như không có khuyết tật hỏng giòn. Trong phay vi mô, chiều dày cắt thực tế là rất nhỏ, có thể nhận ra đường cắt dễ uốn của cacbua xi măng. Vật liệu cacbua xi măng được loại bỏ theo cách biến dạng dẻo để có được chất lượng bề mặt gia công tốt.

(A) hình học của bề mặt

(b) đường đồng mức

Hình 5 hình thái và biên dạng bề mặt gia công

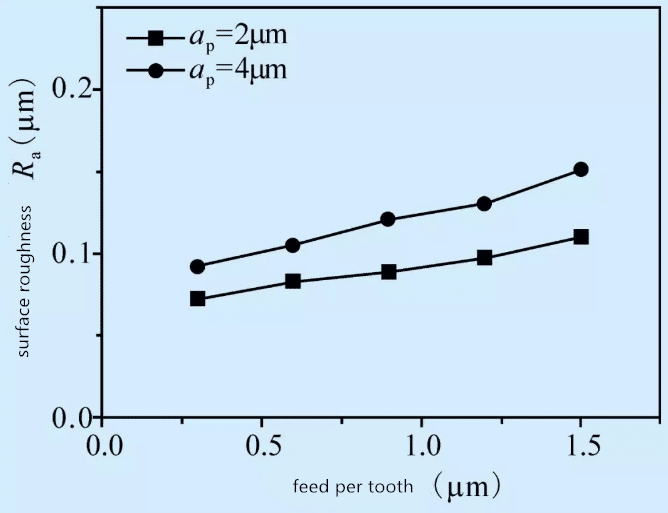

Hình 6 cho thấy đường cong của độ nhám bề mặt Ra của cacbua xi măng phay vi mô với các thông số gia công. Qua hình vẽ có thể thấy rằng giá trị Ra của độ nhám bề mặt gia công của cacbua xi măng là rất nhỏ do sự cắt dễ uốn trong phay vi mô. Độ nhám bề mặt Ra tăng khi tăng lượng tiến dao trên mỗi răng AP và chiều sâu phay FZ, nhưng ảnh hưởng của bước tiến trên mỗi răng đến độ nhám bề mặt lớn hơn so với chiều sâu phay. Khi AP = 2 μ m và FZ = 0,3 μ m, độ nhám bề mặt nhỏ nhất là 0,073 μ m; khi AP = 4 μ m và FZ = 1,5 μ m, độ nhám bề mặt lớn nhất là 0,151 μ M.

(b) đường viền

Nhân vật 6 hình dạng và đường viền của bề mặt gia công

Hình 6 cho thấy đường cong thay đổi độ nhám bề mặt Ra của cacbua ximăng phay vi mô với các thông số gia công. Qua hình vẽ có thể thấy rằng giá trị Ra của độ nhám bề mặt gia công của cacbua xi măng là rất nhỏ do sự cắt dễ uốn trong phay vi mô. Độ nhám bề mặt Ra tăng khi tăng lượng tiến dao trên mỗi răng AP và chiều sâu phay FZ, nhưng ảnh hưởng của bước tiến trên mỗi răng đến độ nhám bề mặt lớn hơn so với chiều sâu phay. Khi AP = 2 μ m và FZ = 0,3 μ m, độ nhám bề mặt nhỏ nhất là 0,073 μ m; khi AP = 4 μ m và FZ = 1,5 μ m, độ nhám bề mặt lớn nhất là 0,151 μ M.

(a) (b)

(c)

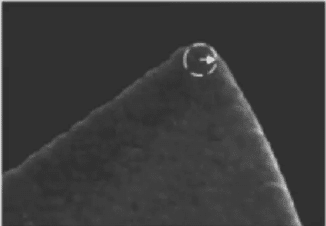

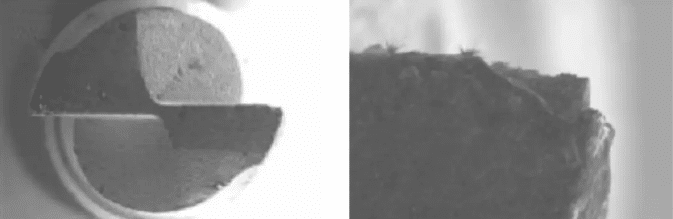

Sơ đồ.7 hình học vi mô của mài mòn trên dụng cụ cắt

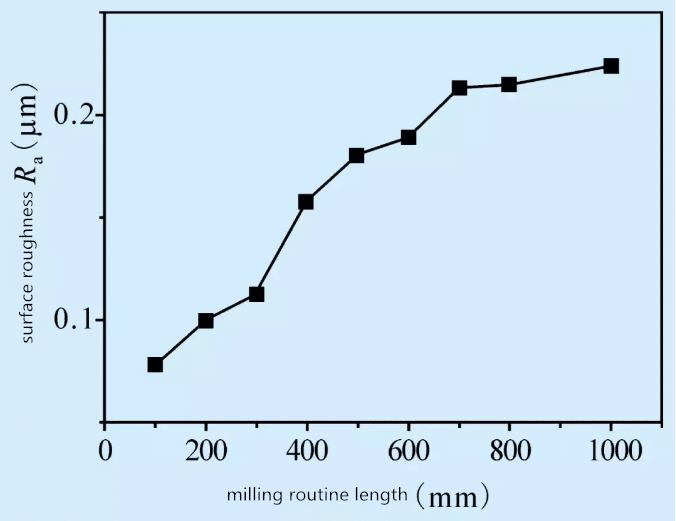

Sơ đồ 8 ảnh hưởng của chiều dài phay đến độ nhám bề mặt

Hình 8 cho thấy đường cong thay đổi độ nhám bề mặt theo đường phay vi mô. Qua hình vẽ có thể thấy độ nhám bề mặt Ra tăng dần theo chiều tăng của đường phay. Khi cự ly phay đạt 700m m, độ nhám bề mặt tăng lên rất nhiều; khi khoảng cách phay vượt quá 700mm, sự gia tăng độ nhám bề mặt chậm lại; Khi chiều dài phay là 1000mm, độ nhám bề mặt Ra đạt 0,224 μ M. Sau khi mài mòn dao, không chỉ lực phay tăng lên mà lực đùn và ma sát của phôi cũng trở nên nghiêm trọng hơn, làm tăng khả năng hỏng giòn của xi măng. vật liệu cacbua, gây ra các khuyết tật hư hỏng giòn trên bề mặt gia công, làm xấu chất lượng bề mặt gia công và làm tăng độ nhám bề mặt.

Kết luận cho đến nay

(1) bởi vì chiều sâu phay nhỏ hơn nhiều so với bán kính của cung đỉnh, chỉ có đáy của cung đỉnh thực sự tham gia vào quá trình cắt, dẫn đến thành phần dọc trục lớn. Trong quá trình phay vi mô của dao phay hai răng tráng kim cương, có hiện tượng phay không đồng đều, và lực phay tăng khi lượng tiến dao trên mỗi răng và chiều sâu phay tăng lên.

(2) phay vi mô là rất nhỏ, có thể nhận ra sự cắt dẻo của cacbua xi măng và có được chất lượng bề mặt gia công tốt. Độ nhám bề mặt Ra tăng khi tăng lượng tiến dao trên mỗi răng và chiều sâu phay.

(3) dẫn đến mài mòn không đồng đều của hai lưỡi và mài mòn nghiêm trọng của các lưỡi mang. Độ nhám bề mặt tăng cùng với sự gia tăng của đường phay.