Typ 1: Schneidgewindebohrer

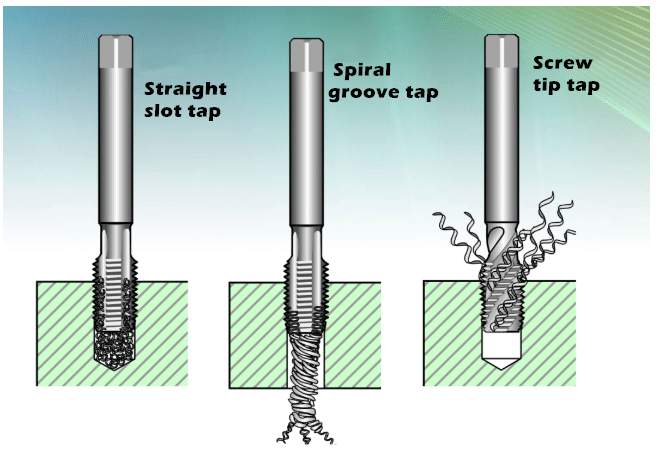

1. Gerader Schlitz klopfen: Für die Durchgangsloch- und Sacklochbearbeitung sind Eisenspäne in der Gewindenut vorhanden, die Verarbeitungsgewindequalität ist nicht hoch und wird häufiger für die Bearbeitung von Kurzspanmaterial wie Grauguss usw. verwendet.

2. Spiralnutgewindebohrer: Wird für die Sacklochbearbeitung mit einer Lochtiefe von weniger als oder gleich 3D verwendet. Eisenspäne werden entlang der Spiralnut abgeführt und die Qualität der Gewindeoberfläche ist hoch.

Der Gewindebohrer mit 10 ~ 20 ° Steigungswinkel kann die Gewindetiefe kleiner oder gleich 2D verarbeiten;

Der Gewindebohrer mit 28 ~ 40 ° Schrägungswinkel kann Gewindetiefen von weniger als oder gleich 3D verarbeiten;

Der 50° Spiralwinkelgewindebohrer kann Gewindetiefen kleiner oder gleich 3,5D (Sonderzustand 4D) verarbeiten;

In einigen Fällen (hartes Material, große Teilung usw.) wird zur Erzielung einer besseren Zahnspitzenfestigkeit ein Spiralnut-Gewindebohrer für die Bearbeitung von Durchgangslöchern ausgewählt;

3. Gewindebohrer mit Schraubenspitze: Wird normalerweise nur für Durchgangsbohrungen verwendet, das Längen-Durchmesser-Verhältnis kann 3d ~ 3,5D erreichen, die Eisenspäne werden nach unten abgeführt, das Schneiddrehmoment ist gering und die Oberflächenqualität des verarbeiteten Gewindes ist ebenfalls hoch bekannt als Kantenwinkelbohrer oder Spitzenbohrer;

Beim Schneiden muss sichergestellt werden, dass alle Schneidteile durchdrungen werden, da sonst die Zähne zusammenbrechen.

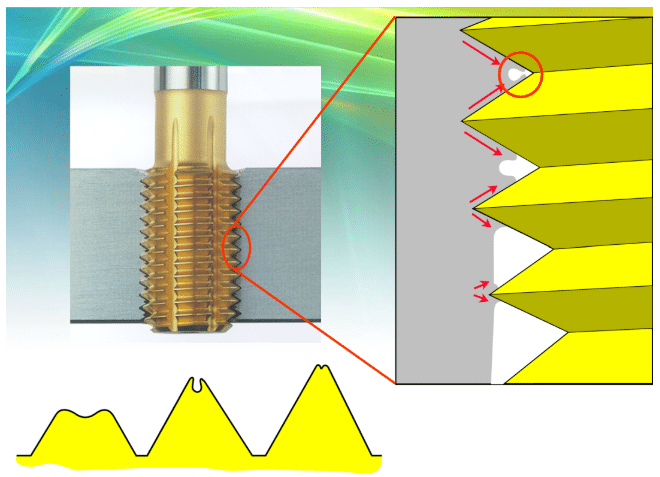

Typ 2: Extrusionshahn

Es kann zur Bearbeitung von Durchgangsloch und Sackloch verwendet werden. Es kann nur zur Verarbeitung von Kunststoffmaterialien verwendet werden;

Seine Hauptmerkmale sind wie folgt

1. Gewindebearbeitung durch plastische Verformung des Werkstücks;

2. Der Hahn hat eine große Querschnittsfläche, eine hohe Festigkeit und ist nicht leicht zu brechen;

3. Die Schnittgeschwindigkeit ist höher als die des Schneidgewindebohrers, und die Produktivität wird ebenfalls entsprechend verbessert;

4. Aufgrund der Kaltextrusionsverarbeitung werden die mechanischen Eigenschaften der Fadenoberfläche verbessert, die Oberflächenrauheit ist hoch und die Fadenfestigkeit, Verschleißfestigkeit und Korrosionsbeständigkeit werden verbessert;

5. Keine Chipverarbeitung

Die Nachteile sind wie folgt:

1. Es kann nur für die Verarbeitung von Kunststoffmaterialien verwendet werden;

2. Hohe Herstellungskosten;

Es gibt zwei Arten von Strukturen:

1. Extrusion tap without oil groove – only used for blind hole vertical heater;

2. Extrusion tap with oil groove – suitable for all working conditions, but oil groove is not designed for small diameter taps due to manufacturing difficulty;

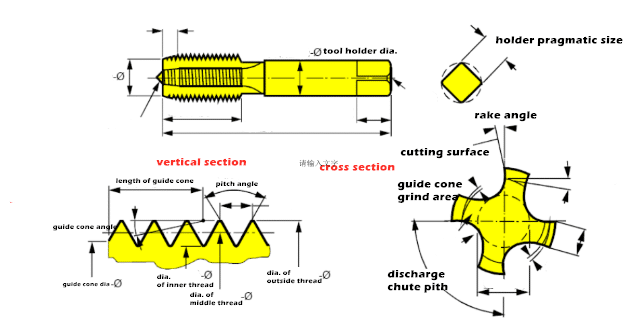

Strukturparameter von Wasserhähnen

externe Dimension

Gesamtlänge: Einige Arbeitsbedingungen, die eine besondere Verlängerung erfordern, sollten beachtet werden

Schlitzlänge: durch

Art des Griffs: Derzeit umfasst der übliche Standard der Griffseite DIN (371 / 374 / 376), ANSI, JIS, ISO usw., und bei der Auswahl sollte auf die passende Beziehung zum Griff des Gewindeschneidwerkzeugs geachtet werden.

Gewindeteil

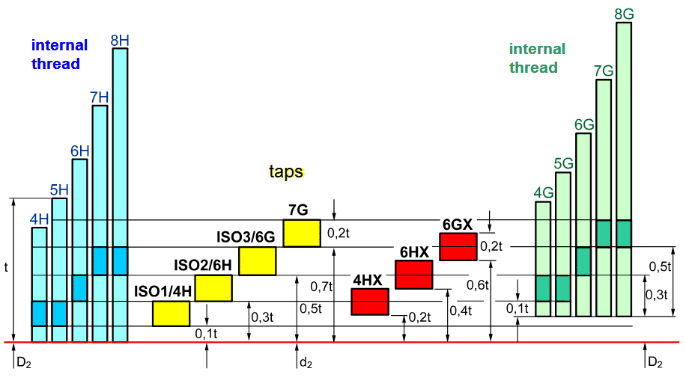

Precision: to be selected according to the specific thread standard. The ISO 1 / 2 / 3 grade of metric thread is equivalent to the national standard H1 / 2 / 3, but the manufacturer’s internal control standard should be paid attention to;

Schneidgewindebohrer: Der Schneidteil des Gewindebohrers hat einen festen Modus gebildet. Generell gilt, je länger der Schneidkegel ist, desto besser ist die Standzeit des Gewindebohrers;

Korrekturzähne: spielen eine Hilfs- und Korrekturrolle, insbesondere in den instabilen Arbeitsbedingungen des Klopfsystems, je mehr Korrekturzähne, desto größer der Klopfwiderstand;

Spanabfuhrschlitz

Rillentyp: Beeinflusst das Formen und Entladen von Eisenschrott, was normalerweise das interne Geheimnis jedes Herstellers ist;

Vorderwinkel und Hinterwinkel: Wenn der Gewindebohrer schärfer wird, kann der Schnittwiderstand offensichtlich verringert werden, aber die Festigkeit und Stabilität der Zahnspitze nehmen ab, und der Hinterwinkel ist der Hinterwinkel des Hinterschleifens;

Rillenanzahl: Die Erhöhung der Rillenanzahl und der Schneidkantenanzahl kann die Standzeit des Gewindebohrers effektiv verbessern, komprimiert jedoch den Spanabfuhrraum, was für die Spanabfuhr nachteilig ist;

Material des Wasserhahns

1. Werkzeugstahl: Er wird hauptsächlich für handbenutzte Schneidezähne verwendet, was derzeit nicht üblich ist;

2. Kobaltfreier Schnellarbeitsstahl: Derzeit wird er häufig als Gewindebohrermaterial verwendet, z. B. M2 (W6Mo5Cr4V2, 6542), m3 usw., und der Markencode lautet HSS.

3. Kobalthaltiger Schnellarbeitsstahl: Derzeit wird er häufig als Gewindebohrermaterial verwendet, z. B. M35, M42 usw., und sein Markencode lautet hss-e.

4. Pulvermetallurgie-Schnellarbeitsstahl: Als Hochleistungsgewindebohrermaterial wird die Leistung im Vergleich zu den beiden oben genannten erheblich verbessert, und die Benennungsmethoden verschiedener Hersteller sind ebenfalls unterschiedlich, und der Markierungscode lautet hss-e-pm;

5. Hartmetallmaterialien: Wählen Sie normalerweise ultrafeine Partikel aus, gute Zähigkeit, die hauptsächlich zur Herstellung von Gewindebohrern mit geraden Schlitzen und zur Verarbeitung von Materialien mit kurzen Spänen wie Grauguss, Aluminium mit hohem Siliziumgehalt usw. verwendet werden.

Gewindebohrer sind stark materialabhängig. Die Auswahl guter Materialien kann die strukturellen Parameter von Wasserhähnen weiter optimieren, um sie für hohe Effizienz und härtere Arbeitsbedingungen geeignet zu machen und gleichzeitig eine längere Lebensdauer zu haben. Derzeit verfügen große Armaturenhersteller über eigene Materialfabriken oder Materialrezepturen. Inzwischen ist aufgrund der Probleme mit Kobaltressourcen und -preisen auch neuer kobaltfreier Hochleistungs-Schnellarbeitsstahl auf den Markt gekommen.

Beschichtung von Wasserhähnen

1. Dampfoxidation: Der Hahn wird in den Hochtemperaturdampf getaucht, um auf seiner Oberfläche einen Oxidfilm zu bilden, der eine gute Adsorption an das Kühlmittel aufweist, die Reibung verringern und die Haftung zwischen dem Hahn und dem zu schneidenden Material verhindern kann ist für die Bearbeitung von Weichstahl geeignet;

2. Nitrierbehandlung: Oberflächennitrieren, Bildung einer Oberflächenhärtungsschicht, geeignet für die Bearbeitung von Gusseisen, Aluminiumguss und anderen Materialien mit großem Werkzeugverschleiß;

3. Dampf + Nitrieren: die Kombination der beiden obigen Punkte;

4. Zinn: goldgelbe Beschichtung mit guter Beschichtungshärte und Schmierfähigkeit sowie guter Haftleistung, geeignet für die Verarbeitung der meisten Materialien;

5. TiCN: blaugraue Beschichtung mit einer Härte von 3000 hv und einer Hitzebeständigkeit von 400 ° C;

6. Zinn + TiCN: dunkelgelbe Beschichtung mit ausgezeichneter Härte und Gleitfähigkeit, geeignet für die Verarbeitung der meisten Materialien;

7. TiAlN: blaugraue Beschichtung, Härte 3300 hv, Hitzebeständigkeit bis 900 ° C, kann für die Hochgeschwindigkeitsbearbeitung verwendet werden;

8. CrN: Silbergraue Beschichtung, hervorragende Schmierleistung, hauptsächlich für die Verarbeitung von Nichteisenmetallen verwendet;

Der Einfluss der Tap-Beschichtung auf die Tap-Performance ist sehr offensichtlich, aber derzeit werden die meisten Spezialbeschichtungen allein von Herstellern und Beschichtungsherstellern erforscht, wie z. B. LMT IQ, Walter THL usw.

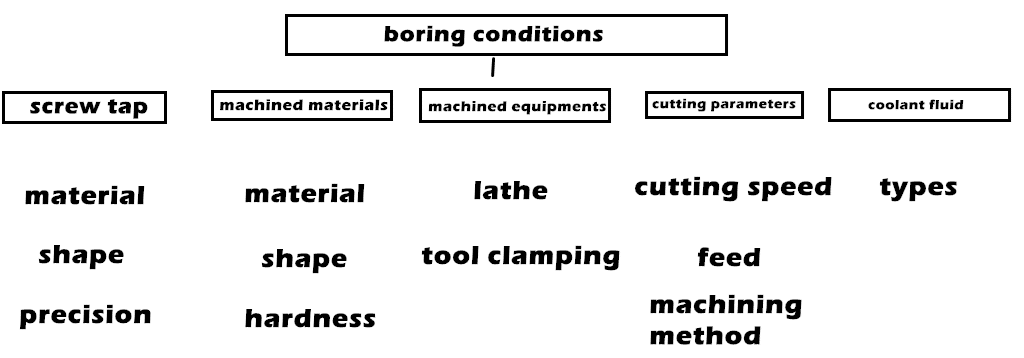

Faktoren, die das Klopfen beeinflussen

Klopfausrüstung

1. Werkzeugmaschine: kann in vertikale und horizontale Verarbeitungsmethoden unterteilt werden, zum Gewindeschneiden ist die vertikale Verarbeitung besser als die horizontale Verarbeitung, die externe Kühlung der horizontalen Verarbeitung sollte prüfen, ob eine ausreichende Kühlung vorhanden ist;

2. Gewindeschneidwerkzeughalter: Es wird empfohlen, zum Gewindeschneiden einen speziellen Gewindeschneidwerkzeughalter zu verwenden. Synchron-Gewindeschneidhalter mit guter Steifigkeit und Stabilität werden bevorzugt, flexible Gewindeschneidhalter mit axialem / radialem Ausgleich sollten so weit wie möglich gewählt werden. Außer bei Gewindebohrern mit kleinem Durchmesser (< M8) sollte möglichst ein Vierkantantrieb verwendet werden;

3. Kühlbedingungen: Beim Gewindeschneiden, insbesondere bei Extrusionsgewindebohrern, ist die Anforderung an das Kühlmittel Schmierung > Kühlung; die tatsächliche Verwendung kann entsprechend den Bedingungen der Werkzeugmaschine angepasst werden (bei Verwendung von Emulsion beträgt die empfohlene Konzentration mehr als 10%);

bearbeitete Teile

1. Material und Härte des zu bearbeitenden Werkstücks: Die Härte des Werkstückmaterials sollte gleichmäßig sein, und es wird im Allgemeinen nicht empfohlen, einen Gewindebohrer zu verwenden, um Teile zu bearbeiten, die HRC42 überschreiten.

2. Gewindebohrloch: Aufbau des Bohrlochs, Auswahl des geeigneten Bohrers; Maßgenauigkeit des unteren Lochs; Qualität der Sohlenwand;

Verarbeitungsparameter

1. Rotationsgeschwindigkeit: Grundlage der Geschwindigkeitseinstellung sind die Art des Gewindebohrers, das Material, das verarbeitete Material und die Härte sowie die Vor- und Nachteile der Gewindeschneidausrüstung.

Im Allgemeinen richtet sich die Auswahl nach den vom Gewindebohrerhersteller angegebenen Parametern, und die Drehzahl muss unter folgenden Bedingungen reduziert werden:

-Die Ergebnisse zeigen, dass die Steifigkeit der Werkzeugmaschine schlecht ist, der Rundlauf des Gewindebohrers groß ist und die Kühlung nicht ausreicht;

- Ungleichmäßiges Material oder Härte im Gewindeschneidbereich, z. B. Lötstelle;

-Der Wasserhahn wird verlängert oder es wird eine Verlängerungsstange verwendet;

-Wojia, externe Kühlung;

-Manueller Betrieb, wie Tischbohrmaschine, Wippbohrmaschine usw.;

2. Vorschub: starres Gewindebohren, Vorschub = 1 Steigung / Umdrehung

Bedingung flexibles Gewindebohren und ausreichend Kompensationsvariable des Meißelhalters:

Vorschub = (0,95-0,98) Steigungen / Umdrehung

Tipps zur Auswahl von Wasserhähnen

Toleranz von Gewindebohrern mit unterschiedlichen Genauigkeitsgraden

Auswahlgrundlage

Für die Auswahl und Bestimmung des Genauigkeitsgrades des Gewindebohrers ist nicht nur der Genauigkeitsgrad des zu bearbeitenden Gewindes entscheidend

Material und Härte des zu bearbeitenden Werkstücks;

Gewindeschneidausrüstung (wie Maschinenzustand, Griff des Spannwerkzeugs, Kühlumgebung usw.);

Genauigkeit und Herstellungsfehler von Gewindebohrern;

Beispielsweise kann bei der Bearbeitung von 6h-Gewinde auf Stahlteilen ein 6h-Präzisionsgewindebohrer gewählt werden; Bei der Bearbeitung von Grauguss ist es aufgrund des schnellen Verschleißes des Gewindeschneiddurchmessers und der geringen Ausdehnung des Schraubenlochs angebracht, einen 6hx-Präzisionsgewindebohrer zu wählen, der eine bessere Lebensdauer hat.

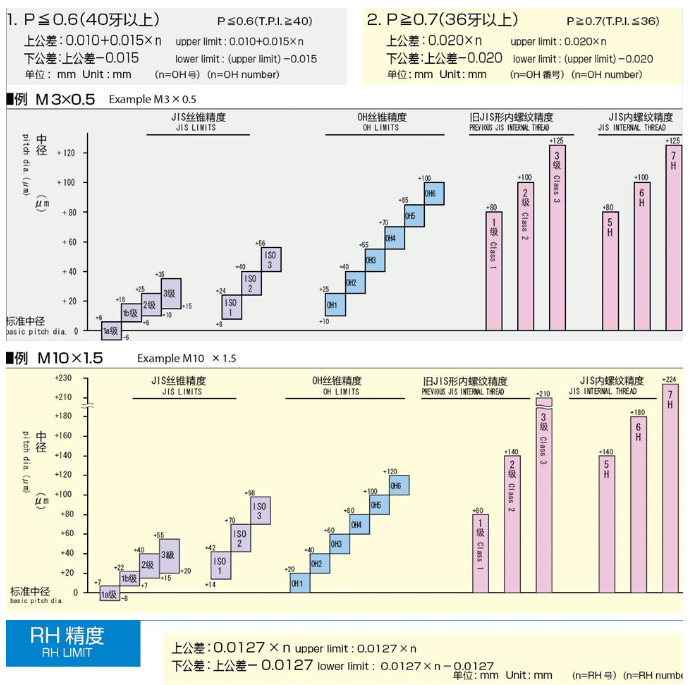

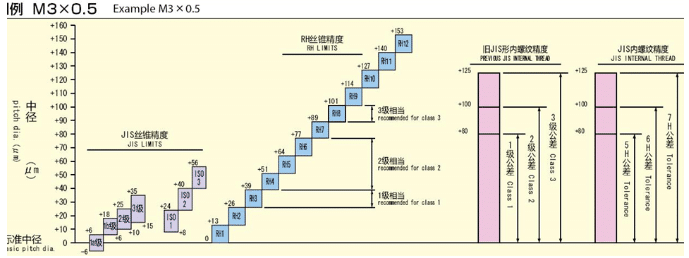

Über die Genauigkeit japanischer Wasserhähne:

Das Oh-Präzisionssystem wird zum Schneiden von Gewindebohrern OSG verwendet, die sich vom ISO-Standard unterscheiden. Das oh-Präzisionssystem zwingt die Breite der gesamten Toleranzzone von der niedrigsten Grenze auf 0,02 mm als Genauigkeitsgrad, genannt oh1, oh2, oh3 usw.;

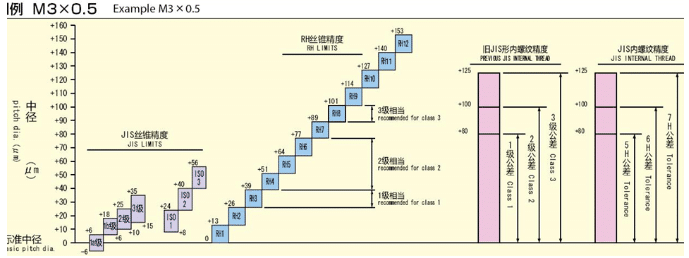

Der Extrusionsgewindebohrer OSG verwendet das RH-Präzisionssystem. Das RH-Präzisionssystem erzwingt die Breite der gesamten Toleranzzone von der unteren Grenze. Alle 0,0127 mm werden als Genauigkeitsgrad angesehen, der als Rh1, Rh2, rh3 usw. bezeichnet wird.

Wenn wir also ISO-Präzisionsgewindebohrer verwenden, um Oh-Präzisionsgewindebohrer zu ersetzen, können wir nicht einfach davon ausgehen, dass 6h ungefähr dem OH3- oder OH4-Niveau entspricht, das durch Umrechnung oder entsprechend der tatsächlichen Situation des Kunden bestimmt werden muss.

Tippen Sie auf Abmessungen

1. LÄRM, ANSI, ISO, JIS usw.

2. Allow to choose the appropriate total length, blade length and handle square size according to the customer’s different processing requirements or existing conditions;

Störungen während der Bearbeitung![Leitfaden für die Verwendung und Auswahl von Gewindebohrern 11 Leitfaden für die Verwendung und Auswahl von Wasserhähnen 10]()

Sechs grundlegende Elemente der Tap-Auswahl

1. Art der Gewindeverarbeitung, metrisch, britisch, amerikanisch usw.;

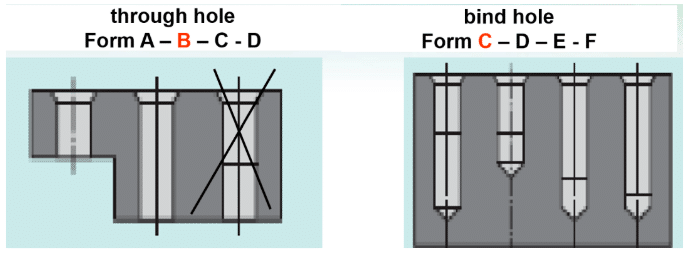

2. Die Art des Gewindegrundlochs, Durchgangsloch oder Sackloch;

3. Material und Härte des zu bearbeitenden Werkstücks;

4. Tiefe des vollständigen Gewindes und des unteren Lochs des Werkstücks;

5. Die erforderliche Genauigkeit des Werkstückgewindes;

6. Der Formstandard von Wasserhähnen (besondere Anforderungen erfordern eine besondere Kennzeichnung).