Drehen bezieht sich auf die Drehbearbeitung, die ein Teil der spanenden Bearbeitung ist. Die Drehbearbeitung verwendet hauptsächlich Drehwerkzeuge, um das rotierende Werkstück zu drehen. Die Drehmaschine wird hauptsächlich zur Bearbeitung von Wellen, Scheiben, Hülsen und anderen Werkstücken mit rotierender Oberfläche verwendet. Es ist die am weitesten verbreitete Werkzeugmaschine im Maschinenbau und in der Reparaturfabrik.

The skills of lathe workers are endless. The most common lathe workers don’t need too high skills. Can be divided into five categories of Turner, which is currently the most common in society

1. Allgemeine mechanische Drehmaschine, leicht zu erlernen, finden Sie eine Drehmaschinenverarbeitungsabteilung, besser als Sie in der Schule lernen

2.Mold Turner, insbesondere Kunststoffform-Präzisionsturner! Strenge Anforderungen an Schneidwerkzeuge, genaue Größe

3. Werkzeugwender, Reibahle, Bohrer, Schneidkopf aus Legierung, diese Art von Wender ist der einfachste, beste und anstrengendste

4. Großgeräte Turner, diese Art von Turner muss über ältere Technologie verfügen, junge Leute trauen sich nicht zu fahren !!

5. CNC-Drehmaschine, diese Art von Drehmaschine ist die einfachste und die schwierigste. Zunächst sollten Sie Zeichnung, Programmierung, Umrechnungsformel, Werkzeugeinsatz sehen können!!!

Solange Sie die Drehmaschinentheorie beherrschen und über Kenntnisse in Mathematik, Maschinen und CAD verfügen, können Sie sie schnell erlernen

Kurze Einführung

Es besteht darin, die Form und Größe des Rohlings unter Verwendung der Drehbewegung des Werkstücks und der linearen oder krummlinigen Bewegung des Fräsers auf der Drehmaschine zu ändern und ihn so zu bearbeiten, dass er den Anforderungen der Zeichnung entspricht.

Drehen ist ein Verfahren zum Schneiden von Werkstücken, indem das Werkstück relativ zur Werkzeugdrehung auf der Drehmaschine verwendet wird. Die Schnittenergie beim Drehen wird hauptsächlich vom Werkstück und nicht vom Werkzeug bereitgestellt. Drehen ist das grundlegendste und gebräuchlichste Schneidverfahren, das in der Produktion eine sehr wichtige Rolle spielt. Drehen eignet sich zur Bearbeitung von Rotationsflächen. Die meisten Werkstücke mit rotierender Oberfläche können durch Drehverfahren bearbeitet werden, wie z. B. innere und äußere zylindrische Oberfläche, innere und äußere konische Oberfläche, Stirnfläche, Nut, Gewinde und Rotationsformfläche usw.

Bei allen Arten von spanenden Werkzeugmaschinen ist die Drehmaschine die am weitesten verbreitete und macht etwa 50% der Gesamtzahl der Werkzeugmaschinen aus. Die Drehmaschine kann das Werkstück nicht nur mit Drehmeißel drehen, sondern mit Bohrer, Reibahle, Gewindebohrer und Achsschenkel auch bohren, reiben, klopfen und knöcheln. Drehmaschinen können nach Prozesseigenschaften, Layout und konstruktiven Eigenschaften in Horizontaldrehmaschinen, Etagendrehmaschinen, Vertikaldrehmaschinen, Revolverdrehmaschinen und Kopierdrehmaschinen eingeteilt werden. Die meisten davon sind sicherheitstechnische Probleme von Horizontaldrehmaschinen. Das Drehen ist das am weitesten verbreitete in der Maschinenbauindustrie. Es gibt eine Vielzahl von Drehmaschinen, eine Vielzahl von Menschen, eine Vielzahl von Bearbeitungen und die verwendeten Werkzeuge und Werkzeuge. Es gibt viele Arten von Vorrichtungen, daher ist die Sicherheitstechnik beim Drehen besonders wichtig

1. Chipschäden und Schutzmaßnahmen.

2. Laden des Werkstücks.

3. Sicherer Betrieb.

Warnungen

Die Verarbeitungstechnologie der CNC-Drehmaschine ähnelt der einer gewöhnlichen Drehmaschine, aber da die CNC-Drehmaschine eine einmalige Aufspannung, kontinuierliche und automatische Verarbeitung ist, um alle Drehprozesse abzuschließen, sollten wir die folgenden Aspekte beachten.

1.Passenden Schnittparameter wählen:

Für eine hocheffiziente Metallzerspanung sind die verarbeiteten Materialien, Schneidwerkzeuge und Schnittbedingungen die drei Hauptelemente. Diese bestimmen Bearbeitungszeit, Standzeit und Bearbeitungsqualität. Das wirtschaftliche und effektive Bearbeitungsverfahren muss eine vernünftige Auswahl der Schnittbedingungen sein. Die drei Elemente der Schnittbedingungen: Schnittgeschwindigkeit, Vorschub und Schnitttiefe verursachen direkt Werkzeugschäden. Mit zunehmender Schnittgeschwindigkeit steigt die Temperatur der Werkzeugspitze, was zu mechanischem, chemischem und thermischem Verschleiß führt. Wird die Schnittgeschwindigkeit um 20% erhöht, reduziert sich die Standzeit um 1 / 2. Der Zusammenhang zwischen Vorschubzustand und Werkzeugverschleiß ist sehr gering. Aber wenn die Vorschubgeschwindigkeit groß ist, steigt die Schnitttemperatur und der Rückenverschleiß ist groß. Sie hat weniger Einfluss auf das Werkzeug als die Schnittgeschwindigkeit. Obwohl der Einfluss der Schnitttiefe auf das Werkzeug nicht so groß ist wie die Schnittgeschwindigkeit und der Vorschub, beeinflusst die gehärtete Schicht des zu schneidenden Materials auch die Lebensdauer des Werkzeugs. Der Anwender sollte die Schnittgeschwindigkeit entsprechend Material, Härte, Schnittzustand, Materialart, Vorschub, Schnitttiefe usw. wählen. Auf Basis dieser Faktoren werden die am besten geeigneten Bearbeitungsbedingungen ausgewählt. Regelmäßiges und stabiles Tragen ist die ideale Voraussetzung. Im tatsächlichen Betrieb hängt die Auswahl der Werkzeuglebensdauer jedoch von Werkzeugverschleiß, Dimensionsänderung, Oberflächenqualität, Schneidgeräuschen, Bearbeitungswärme usw. ab. Bei der Bestimmung der Verarbeitungsbedingungen ist es notwendig, die tatsächliche Situation zu berücksichtigen. Für rostfreien Stahl und hitzebeständige Legierungen und andere schwer zu bearbeitende Materialien können Sie Kühlmittel verwenden oder eine starre Klinge wählen.

2. Passendes Bearbeitungswerkzeug wählen:

(1) Beim Schruppdrehen sollten Schneidwerkzeuge mit hoher Festigkeit und guter Haltbarkeit ausgewählt werden, um die Anforderungen eines großen Rückvorschubs und eines großen Vorschubs zu erfüllen.

(2) Beim Fertigdrehen sollten Schneidwerkzeuge mit hoher Präzision und guter Haltbarkeit ausgewählt werden, um die Anforderungen an die Bearbeitungsgenauigkeit zu erfüllen.

- Um die Werkzeugwechselzeit zu verkürzen und die Werkzeugeinstellung zu erleichtern, sollten das Maschinenspannwerkzeug und das Maschinenspannmesser so weit wie möglich verwendet werden.

3. Wählen Sie die passende Klemmung:

(1) Versuchen Sie, eine allgemeine Vorrichtung zum Spannen des Werkstücks zu verwenden, vermeiden Sie die Verwendung einer speziellen Vorrichtung

- Um den Positionierungsfehler zu reduzieren, fällt das Positionierungsdatum der Teile zusammen.

4. Bestimmen Sie die Bearbeitungsroute: Die Bearbeitungsroute bezieht sich auf die Bewegungsbahn und -richtung des Fräsers relativ zum Teil im Prozess der CNC-Werkzeugmaschinenbearbeitung.

Es sollte in der Lage sein, die Anforderungen an Bearbeitungsgenauigkeit und Oberflächenrauheit zu erfüllen;

Der Bearbeitungsweg sollte so weit wie möglich verkürzt werden, um die Werkzeugleerlaufzeit zu reduzieren.

5. Die Beziehung zwischen Bearbeitungsweg und Bearbeitungszugabe

Gegenwärtig ist es unter der Bedingung, dass die numerisch gesteuerte Drehbank nicht weit verbreitet ist, im Allgemeinen notwendig, das übermäßige Aufmaß auf dem Rohling anzuordnen, insbesondere das Aufmaß mit geschmiedeter und gegossener harter Hautschicht, das auf der gewöhnlichen Drehbank bearbeitet werden soll. Wenn Sie die numerisch gesteuerte Drehmaschine verwenden müssen, müssen Sie auf die flexible Anordnung des Programms achten.

6. Schlüsselpunkte der Vorrichtungsinstallation:

Gegenwärtig wird die Verbindung zwischen dem hydraulischen Spannfutter und dem hydraulischen Spannzylinder durch die * Zugstange hergestellt, und die Spannpunkte des hydraulischen Spannfutters sind wie folgt: Entfernen Sie zuerst die Mutter am Hydraulikzylinder mit dem Griff, entfernen Sie den Zug Rohr und ziehen Sie es aus dem hinteren Ende der Spindel heraus und entfernen Sie dann die feste Schraube des Spannfutters mit dem Griff, um das Spannfutter zu entfernen

Allgemeiner Code

Allgemeiner Verfahrenscode Drehen (JB/t9168.2-1998)

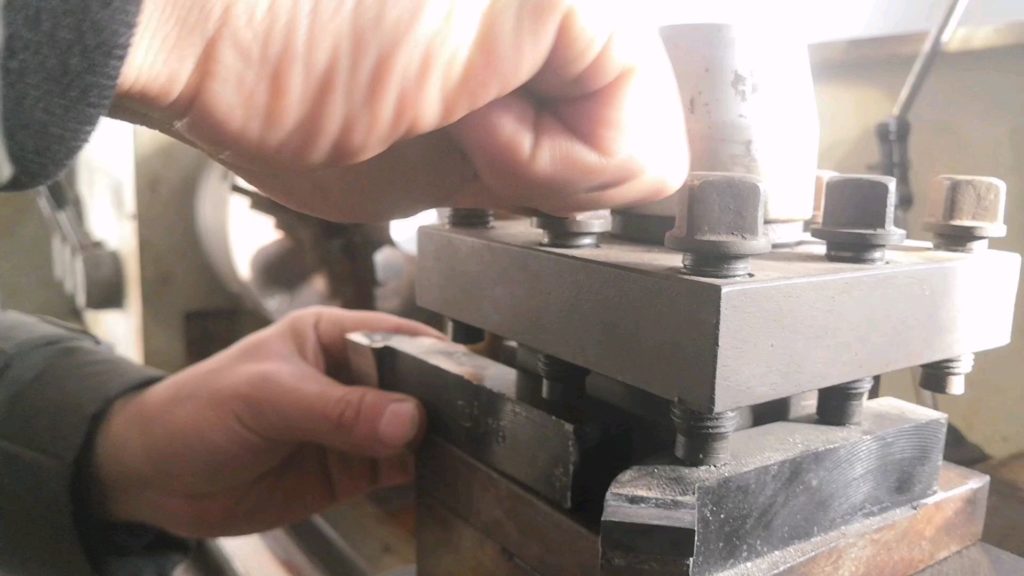

Die Verlängerung des Drehmeißelhalters sollte nicht zu lang sein. Generell sollte die Länge das 1,5-fache der Höhe der Werkzeugaufnahme nicht überschreiten (ausgenommen Drehlöcher, Nuten etc.)

Die Mittellinie der Drehmeißelleiste sollte senkrecht oder parallel zur Werkzeuglaufrichtung verlaufen.

1. Einstellung der Werkzeugspitzenhöhe:

Beim Drehen der Stirnfläche, der Kegelfläche, des Gewindes, der Umformfläche und des massiven Werkstücks sollte die Werkzeugspitze gleich der Achse des Werkstücks sein.

Im Allgemeinen sollten Schruppdrehen, Feindrehen und die Werkzeugspitze etwas höher als die Werkstückachse sein.

Beim Drehen dünner Längsachsen, grober Löcher und beim Schneiden von hohlen Werkstücken sollte die Werkzeugspitze etwas niedriger als die Werkstückachse sein.

Die Winkelhalbierende des spitzen Winkels des Gewindedrehmeißels sollte senkrecht zur Achse des Werkstücks stehen.

Beim Spannen des Drehwerkzeugs sollte die Dichtung unter der Werkzeugstange weniger und flach sein und die Schraube zum Drücken des Drehwerkzeugs sollte festgezogen werden.

2.Werkstückspannung

1) Wenn das Werkstück mit einem selbstzentrierenden Dreibackenfutter zum Schruppen oder Fertigdrehen eingespannt wird und der Durchmesser des Werkstücks weniger als 30 mm beträgt, darf die Überhanglänge nicht mehr als das 5-fache des Durchmessers betragen; Wenn der Durchmesser des Werkstücks mehr als 30 mm beträgt, darf die Überstandslänge nicht mehr als das 3-fache des Durchmessers betragen.

2) Bei Verwendung von einfachwirkendem Vierbackenfutter, Blumenplatte, Winkeleisen (Biegeplatte) zum Spannen von unregelmäßig schweren Werkstücken muss ein Gegengewicht hinzugefügt werden.

3) Bei der Bearbeitung von Wellenwerkstücken zwischen Spitzen sollte die Achse der Reitstockspitze vor dem Drehen so eingestellt werden, dass sie mit der Achse der Drehmaschinenspindel zusammenfällt.

4) Bei der Bearbeitung schlanker Wellen zwischen zwei Spitzen sollte eine Fersenauflage oder eine Spitzenauflage verwendet werden. Bei der Bearbeitung sollten wir darauf achten, die obere Spannkraft der Mitte einzustellen und auf die Schmierung des Totpunkts und des Mittelrahmens zu achten.

5) Bei Verwendung eines Reitstocks sollte die Pinole so kurz wie möglich ausgefahren werden, um Vibrationen zu reduzieren.

6) Wenn das Werkstück mit kleiner Auflagefläche und großer Höhe auf der vertikalen Drehmaschine eingespannt wird, muss die erhöhte Klaue verwendet werden, und die Zugstange oder Druckplatte muss an der entsprechenden Position hinzugefügt werden, um das Werkstück zusammenzudrücken.

7) Beim Drehen von Rad- und Hülsenguss- und Schmiedestücken sollten sie entsprechend der nicht bearbeiteten Oberfläche ausgerichtet werden, um eine gleichmäßige Wandstärke des Werkstücks nach der Bearbeitung zu gewährleisten.

3. Drehbearbeitung

1) Beim Drehen der Stufenwelle sollte im Allgemeinen zuerst der Teil mit größerem Durchmesser und dann der Teil mit kleinerem Durchmesser gedreht werden, um die Drehsteifigkeit zu gewährleisten.

2) Das Aufschlitzen des Werkstücks auf der Welle sollte vor dem Schlichten erfolgen, um eine Verformung des Werkstücks zu vermeiden.

3) Beim Fertigdrehen der Welle mit Gewinde ist es im Allgemeinen erforderlich, den gewindelosen Teil nach der Gewindebearbeitung fertigzudrehen.

4) Vor dem Bohren sollte die Stirnfläche des Werkstücks plan gedreht werden. Gegebenenfalls sollte zuerst das Mittelloch gebohrt werden.

5) Beim Bohren eines tiefen Lochs wird normalerweise zuerst das Pilotloch gebohrt.

6) Beim Drehen von (Φ 10-Φ 20) mm Löchern sollte der Durchmesser der Werkzeugstange das 0,6-0,7-fache des zu bearbeitenden Lochdurchmessers betragen; Bei der Bearbeitung von Bohrungen mit Durchmessern größer als Φ 20 mm sollte generell die Werkzeugleiste mit Spannkopf verwendet werden.

7) Beim Drehen von Mehrkopfgewinden oder Mehrkopfschnecken sollte nach dem Einstellen des Austauschzahnrads ein Probeschneiden durchgeführt werden.

8) Bei Verwendung des Drehautomaten sollte die relative Position des Fräsers und des Werkstücks gemäß der Einstellkarte der Werkzeugmaschine eingestellt werden. Nach der Einstellung sollte das Probeschneiden durchgeführt werden, und die Bearbeitung kann erst durchgeführt werden, nachdem das erste Stück qualifiziert ist. Bei der Bearbeitung sollte jederzeit auf den Verschleiß der Schneide und die Größe und Oberflächenrauheit des Werkstücks geachtet werden.

9) Beim Einschalten der Karusselldrehmaschine, wenn die Werkzeugauflage eingestellt ist, darf der Balken nicht beliebig bewegt werden.

10) Wenn es Anforderungen an die Positionstoleranz auf der Oberfläche des Werkstücks gibt, versuchen Sie, das Drehen in einer Aufspannung fertigzudrehen.

11) Beim Drehen von Stirnradrohlingen müssen Bohrung und Bezugsstirnfläche in einer Aufspannung bearbeitet werden. Markieren Sie ggf. die Linie in der Nähe des Zahnrad-Teilkreises der Stirnfläche.

4. Fehlerkompensation

Die moderne mechanische Fertigungstechnik entwickelt sich hin zu hoher Effizienz, hoher Qualität, hoher Präzision, hoher Integration und hoher Intelligenz. Die Präzisions- und Ultrapräzisionsbearbeitungstechnologie ist zum wichtigsten Teil und zur wichtigsten Entwicklungsrichtung des modernen Maschinenbaus geworden und zur Schlüsseltechnologie zur Verbesserung der internationalen Wettbewerbsfähigkeit geworden. Mit der breiten Anwendung der Präzisionsbearbeitung sind Drehfehler zu einem heißen Thema geworden. Da thermische Fehler und geometrische Fehler den Großteil aller Arten von Fehlern bei Werkzeugmaschinen ausmachen, ist die Verringerung dieser beiden Fehler, insbesondere des thermischen Fehlers, das Hauptziel geworden. Mit der kontinuierlichen Entwicklung von Wissenschaft und Technologie erscheint und entwickelt sich die Fehlerkompensationstechnologie (ECT). Der durch thermische Verformung der Werkzeugmaschine verursachte Verlust ist ziemlich groß. Daher ist es notwendig, ein hochpräzises und kostengünstiges Kompensationssystem für thermische Fehler zu entwickeln, um den thermischen Fehler zwischen der Spindel (oder dem Werkstück) und dem Schneidwerkzeug zu korrigieren, um so die Bearbeitungsgenauigkeit der Werkzeugmaschine zu verbessern, zu reduzieren Abfallprodukte und erhöhen die Produktionseffizienz und den wirtschaftlichen Nutzen.

Grundlegende Definition und Merkmale der Fehlerkompensation

Die grundlegende Definition der Fehlerkompensation besteht darin, künstlich eine neue Art von Fehler zu erzeugen, um den ursprünglichen Fehler, der derzeit zu einem Problem geworden ist, auszugleichen oder stark abzuschwächen. Durch Analyse, Statistik, Induktion und Beherrschung der Eigenschaften und Gesetze des ursprünglichen Fehlers wird das mathematische Fehlermodell erstellt, um den künstlichen Fehler und den ursprünglichen Fehler im Wert so weit wie möglich gleich und in entgegengesetzter Richtung zu machen, um die Bearbeitung zu reduzieren Fehler und Verbesserung der Genauigkeit der Teile Die Genauigkeit der Messung.

Die früheste Fehlerkompensation wurde durch Hardware realisiert. Die Hardwarekompensation gehört zur mechanischen Festkompensation. Um den Kompensationsbetrag zu ändern, wenn sich der Fehler der Werkzeugmaschine ändert, ist es notwendig, Teile neu herzustellen, Lineale zu kalibrieren oder den Kompensationsmechanismus einzustellen. Hardwarekompensation kann das Problem zufälliger Fehler und mangelnder Flexibilität nicht lösen. Das Merkmal der Softwarekompensation besteht darin, dass sie die Bearbeitungsgenauigkeit der Werkzeugmaschine verbessern kann, indem sie die fortschrittliche Technologie und die Computersteuerungstechnologie verschiedener Themen verwendet, ohne dass Änderungen an der Werkzeugmaschine selbst vorgenommen werden müssen. Die Softwarekompensation überwindet viele Schwierigkeiten und Mängel der Hardwarekompensation und bringt die Kompensationstechnologie auf eine neue Stufe.

Fehlerkompensation (Technologie) hat zwei Hauptmerkmale: Wissenschaft und Technik

Die schnelle Entwicklung der wissenschaftlichen Fehlerkompensationstechnologie hat die Theorie der feinmechanischen Konstruktion, der Präzisionsmessung und der gesamten Feinmechanik erheblich bereichert und ist zu einem wichtigen Zweig dieser Disziplin geworden. Die mit der Fehlerkompensation verbundenen Technologien umfassen Detektionstechnologie, Sensortechnologie, Signalverarbeitungstechnologie, photoelektrische Technologie, Materialtechnologie, Computertechnologie und Steuerungstechnologie. Als neuer Technologiezweig hat die Fehlerkompensationstechnik eigenständige Inhalte und Eigenheiten. Es ist von großer wissenschaftlicher Bedeutung, die Fehlerkompensationstechnologie weiter zu studieren und sie theoretisch und systematisiert zu machen.

The engineering significance of engineering error compensation technology is very significant, which includes three meanings: first, using error compensation technology can easily achieve the accuracy level that “hard technology” can only achieve at a great cost; second, using error compensation technology can solve the accuracy level that “hard technology” usually can not achieve; third, using error compensation technology can solve the problem that “hard technology” can not achieve; Third, under the condition of meeting certain accuracy requirements, if the error compensation technology is adopted, the cost of instrument and equipment manufacturing can be greatly reduced, which has very significant economic benefits.

Entstehung und Klassifizierung thermischer Fehler beim Drehen

Mit der weiteren Verbesserung der Genauigkeitsanforderungen an Werkzeugmaschinen wird der Anteil des thermischen Fehlers am Gesamtfehler weiter zunehmen, und die thermische Verformung von Werkzeugmaschinen ist zum Haupthindernis für die Verbesserung der Bearbeitungsgenauigkeit geworden. Thermische Fehler von Werkzeugmaschinen werden hauptsächlich durch thermische Verformung von Werkzeugmaschinenkomponenten verursacht, die durch interne und externe Wärmequellen wie Motor, Lager, Getriebeteile, Hydrauliksystem, Umgebungstemperatur, Kühlmittel usw. verursacht werden. Geometrische Fehler von Werkzeugmaschinen entstehen durch Herstellungsfehler , Anpassungsfehler zwischen Maschinenteilen, dynamische und statische Verschiebung von Maschinenteilen usw. Grundlegende Methoden der Fehlerkompensation

Zusammenfassend lässt sich feststellen, dass Abbiegefehler im Allgemeinen durch die folgenden Faktoren verursacht werden:

Thermischer Verformungsfehler der Werkzeugmaschine; geometrischer Fehler von Maschinenteilen und -struktur; Fehler durch Schnittkraft; Werkzeugverschleißfehler; andere Fehlerquellen, wie z. B. Servofehler der Maschinenwelle, Fehler des CNC-Interpolationsalgorithmus usw.

Es gibt zwei grundlegende Methoden zur Verbesserung der Genauigkeit von Werkzeugmaschinen: Fehlervermeidungsmethode und Fehlerkompensationsmethode.

Die Fehlervermeidungsmethode versucht durch Konstruktion und Fertigung die möglichen Fehlerquellen zu eliminieren bzw. zu reduzieren. Bis zu einem gewissen Grad ist das Fehlervermeidungsverfahren wirksam, um den Temperaturanstieg der Wärmequelle zu reduzieren, das Temperaturfeld auszugleichen und die thermische Verformung der Werkzeugmaschine zu reduzieren. Es ist jedoch unmöglich, die thermische Verformung vollständig zu eliminieren, und die Kosten sind sehr hoch;

Die Anwendung des thermischen Fehlerkompensationsgesetzes eröffnet einen effektiven und wirtschaftlichen Weg, um die Genauigkeit von Werkzeugmaschinen zu verbessern.