1.Développement du procédé de traitement cryogénique

Le traitement cryogénique adopte généralement un refroidissement à l'azote liquide, qui peut refroidir la pièce à moins de – 190 ℃. La microstructure du matériau traité change à basse température et certaines propriétés sont améliorées. Le traitement cryogénique a été proposé pour la première fois par l'ex-Union soviétique en 1939. Ce n'est que dans les années 1960 que les États-Unis ont appliqué la technologie de traitement cryogénique à l'industrie et ont commencé à l'utiliser principalement dans le domaine de l'aviation. Dans les années 1970, elle s'est étendue au domaine de la fabrication de machines.

Selon différentes méthodes de refroidissement, il peut être divisé en méthode liquide et méthode gazeuse. La méthode liquide signifie que le matériau ou la pièce est directement immergé dans de l'azote liquide pour refroidir la pièce à la température de l'azote liquide, et la pièce est maintenue à cette température pendant un certain temps, puis elle est retirée et chauffée à une certaine température . Il est difficile de contrôler la vitesse de montée et de descente de la température de cette manière, ce qui a un impact thermique important sur la pièce et est généralement considéré comme susceptible d'endommager la pièce. L'équipement cryogénique est relativement simple, comme le réservoir d'azote liquide.

méthode 2.gas de traitement cryogénique

Le principe du gaz est de refroidir par la chaleur latente de gazéification de l'azote liquide (environ 199,54kJ/kg) et l'absorption de chaleur de l'azote à basse température. La méthode au gaz peut faire en sorte que la température cryogénique atteigne - 190 ℃, de sorte que l'azote cryogénique puisse entrer en contact avec les matériaux. Par échange de chaleur par convection, l'azote peut être vaporisé dans la boîte cryogénique après avoir été éjecté de la buse. La pièce peut être refroidie par la chaleur latente de la gazéification et l'absorption de chaleur de l'azote cryogénique. En contrôlant l'entrée d'azote liquide pour contrôler la vitesse de refroidissement, la température de traitement cryogénique peut être automatiquement ajustée et contrôlée avec précision, et l'effet de choc thermique est faible, tout comme la possibilité de fissuration.

A l'heure actuelle, la méthode gazeuse est largement reconnue par les chercheurs dans son application, et son équipement de refroidissement est principalement une boîte cryogénique programmable à température contrôlable. Le traitement cryogénique peut améliorer considérablement la durée de vie, la résistance à l'usure et la stabilité dimensionnelle des métaux ferreux, des métaux non ferreux, des alliages métalliques et d'autres matériaux, avec des avantages économiques et des perspectives de marché considérables.

La technologie cryogénique du carbure cémenté a été signalée pour la première fois dans les années 1980 et 1990. Technologie mécanique du Japon en 1981 et Atelier d'usinage moderne des États-Unis en 1992 ont rapporté que les performances des carbures cémentés étaient significativement améliorées après traitement cryogénique. Depuis les années 1970, les travaux de recherche sur le traitement cryogénique à l'étranger ont été fructueux. L'ex-Union soviétique, les États-Unis, le Japon et d'autres pays ont utilisé avec succès le traitement cryogénique pour améliorer la durée de vie des outils et des matrices, la résistance à l'usure des pièces et la stabilité dimensionnelle.

3.Mécanisme de renforcement du traitement cryogénique

Renforcement de la phase métallique.

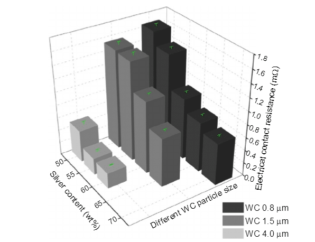

Le Co dans les carbures cémentés a une structure cristalline fcc en phase α (fcc) et une structure cristalline hexagonale compacte en phase ε (hcp). Le rapport ε- Co α- Co a un faible coefficient de frottement et une forte résistance à l'usure. Au-dessus de 417 ℃ α L'énergie libre de la phase est faible, donc la forme de phase Co α existe. En dessous de 417 ℃ ε Faible énergie libre de la phase, phase stable à haute température α Transition de phase vers la faible énergie libre ε Phase. Cependant, en raison des particules WC et α L'existence d'hétéroatomes en solution solide dans la phase a une plus grande contrainte sur la transition de phase, ce qui rend α → ε Lorsque la résistance au changement de phase augmente et que la température descend en dessous de 417 ℃ α La phase ne peut pas être complètement transformée en phase ε. Le traitement cryogénique peut être considérablement augmenté α et ε Différence d'énergie libre à deux phases, augmentant ainsi la force motrice du changement de phase ε Variable de changement de phase. Pour le carbure cémenté après traitement cryogénique, certains atomes dissous dans Co précipitent sous forme de composé en raison de la diminution de la solubilité, ce qui peut augmenter la phase dure dans la matrice Co, entraver le mouvement des dislocations et jouer un rôle dans le renforcement de la deuxième phase particules.

Renforcement des contraintes résiduelles de surface.

L'étude après traitement cryogénique montre que la contrainte de compression résiduelle en surface augmente. De nombreux chercheurs pensent qu'une certaine valeur de contrainte de compression résiduelle dans la couche de surface peut grandement améliorer sa durée de vie. Pendant le processus de refroidissement du carbure cémenté après frittage, la phase de liaison Co est soumise à une contrainte de traction et les particules de WC sont soumises à une contrainte de compression. La contrainte de traction a de grands dommages à Co. Par conséquent, certains chercheurs pensent que l'augmentation de la contrainte de compression de surface causée par le refroidissement profond ralentit ou compense partiellement la contrainte de traction générée par la phase de liaison pendant le processus de refroidissement après le frittage, ou même l'ajuste à contrainte de compression, réduisant la génération de microfissures.

Autres mécanismes de renforcement

On pense que η Les particules de phase ainsi que les particules de WC rendent la matrice plus compacte et plus ferme, et en raison de η La formation de la phase consomme le Co dans la matrice. La diminution de la teneur en Co dans la phase de liaison augmente la conductivité thermique globale du matériau, et l'augmentation de la taille et de la contiguïté des particules de carbure augmente également la conductivité thermique de la matrice. En raison de l'augmentation de la conductivité thermique, la dissipation thermique des pointes d'outils et de matrices est plus rapide ; La résistance à l'usure et la dureté à haute température des outils et des matrices sont améliorées. D'autres pensent qu'après le traitement cryogénique, en raison du retrait et de la densification du Co, le rôle ferme du Co dans la rétention des particules de WC est renforcé. Les physiciens pensent que le refroidissement profond a modifié la structure des atomes et des molécules de métaux.

4.Un cas de matrice de frappe à froid YG20 avec traitement cryogénique

Étapes de fonctionnement du traitement cryogénique du coffrage à pilier froid YG20 :

(1) Placez la matrice de frappe à froid frittée dans le four de traitement cryogénique ;

(2) Démarrez le four intégré de trempe cryogénique, ouvrez l'azote liquide, réduisez-le à - 60 ℃ à un certain taux et maintenez la température pendant 1h;

(3) Réduire à - 120 ℃ à un certain rythme et maintenir la température pendant 2h ;

(4) Réduisez la température à - 190 ℃ à une certaine vitesse de refroidissement et maintenez la température pendant 4 à 8 heures ;

(5) Après la conservation de la chaleur, la température doit être portée à 180 ℃ selon 0,5 ℃/min pendant 4h

(6) Une fois l'équipement du programme terminé, il sera automatiquement éteint et naturellement refroidi à température ambiante.

Conclusion : La matrice de frappe à froid YG20 sans traitement cryogénique et après traitement cryogénique est une tige filetée en acier au carbone Φ 3.8, les résultats montrent que la durée de vie de la matrice après traitement cryogénique est supérieure de plus de 15% à celle de la matrice sans traitement cryogénique .

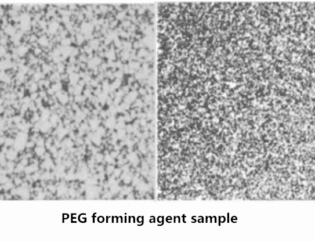

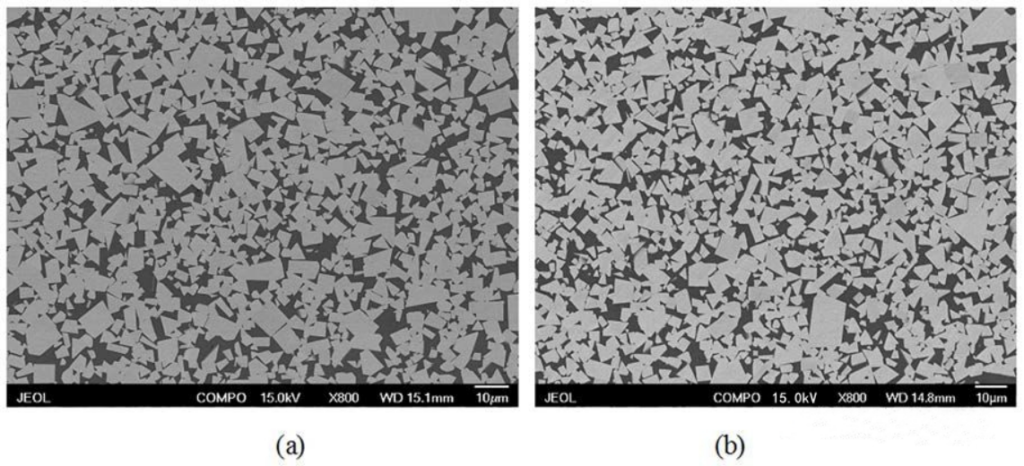

(b) Après le traitement cryogénique YG20

On peut voir que par rapport à celui avant traitement cryogénique, le cobalt cubique face centrée (fcc) dans YG20 après traitement cryogénique est considérablement réduit, ε- L'augmentation évidente de Co (hcp) est également la raison de l'amélioration de la résistance à l'usure et propriétés complètes des carbures cémentés.

5.Limites du processus de traitement cryogénique

Les résultats d'application pratique d'une entreprise d'outils et de matrices aux États-Unis montrent que la durée de vie des inserts en carbure cémenté après traitement est augmentée de 2 à 8 fois, tandis que le cycle de dressage des matrices de tréfilage en carbure cémenté après traitement est prolongé de plusieurs semaines. à plusieurs mois. Dans les années 1990, des recherches nationales sur la technologie cryogénique du carbure cémenté ont été menées et certains résultats de recherche ont été obtenus.

En général, la recherche sur la technologie de traitement cryogénique du carbure cémenté est moins développée et non systématique à l'heure actuelle, et les conclusions obtenues sont également incohérentes, ce qui nécessite une exploration plus approfondie par les chercheurs. Selon les données de recherche existantes, le traitement cryogénique améliore principalement la résistance à l'usure et la durée de vie du carbure cémenté, mais n'a aucun effet évident sur les propriétés physiques.