Classificação simples de ferramentas de torno

Com base no tipo de superfície da peça que está sendo usinada

As ferramentas de torno podem ser categorizadas em ferramentas de torneamento circular externo, ferramentas de torneamento de furo interno e ferramentas de torneamento de face final.

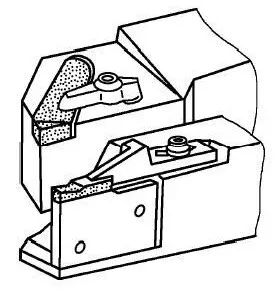

Ferramenta de torneamento circular externo

A ferramenta de torneamento cilíndrico externo é usada para torneamento externo, processando a superfície cilíndrica externa da peça de trabalho para atingir as dimensões, tolerâncias geométricas e qualidade de superfície exigidas, conforme mostrado na Figura 1.

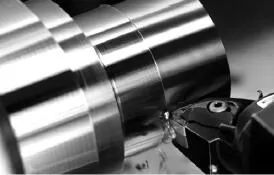

Ferramenta para torneamento de furo interno.

A ferramenta de torneamento de furo interno é usada para torneamento interno, conforme mostrado na Figura 3-2. É um método de alargar o furo interno de uma peça ou usinar a superfície interna de uma peça oca usando técnicas de torneamento. A maioria dos processos de torneamento externo pode ser usada para tornear o furo interno. Neste caso, a ferramenta fica estacionária (girando no sentido oposto ao da ferramenta de mandrilamento em centros de usinagem).

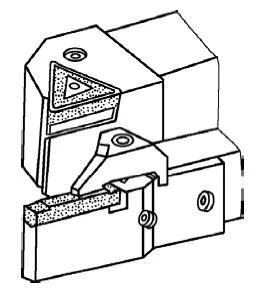

Ferramenta de torneamento de extremidade

A ferramenta de torneamento final é usada para torneamento final, conforme mostrado na Figura 3. A ponta da ferramenta sempre fica em uma linha que cruza com o eixo do fuso em um determinado ponto, resultando em uma superfície plana ou cônica passando por esse ponto e perpendicular ao eixo do fuso. Ferramentas de torneamento frontal referem-se a ferramentas cuja aresta de corte primária é capaz de cortar a face final da peça de trabalho.

De acordo com a estrutura da ferramenta

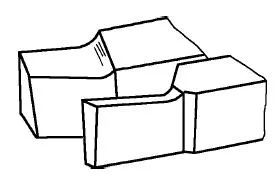

Ferramenta de torneamento sólido

A ferramenta de torneamento maciça, conforme mostrado na Figura 4, é caracterizada por ter tanto a parte de trabalho quanto a haste feitas do mesmo material, ao contrário das ferramentas de soldagem ou ferramentas intercambiáveis com insertos não destacáveis. Normalmente, as ferramentas de torneamento sólidas são feitas de materiais como aço rápido ou aço rápido de alto desempenho. Essas ferramentas oferecem excelente rigidez e os operadores podem retificar a parte de corte em superfícies planas, superfícies inclinadas e superfícies com vários formatos de acordo com os requisitos de usinagem.

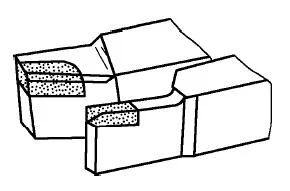

Ferramenta de torneamento soldada.

A ferramenta de torneamento soldada, conforme mostrado na Figura 5, é criada pela usinagem de uma ranhura de ferramenta em uma haste de aço de acordo com os ângulos geométricos da ferramenta de torneamento. Lâminas de aço rápido ou liga dura são então soldadas dentro da ranhura da ferramenta usando material de soldagem. Depois de retificar até os parâmetros geométricos selecionados, a ferramenta é usada para torneamento. Devido ao uso generalizado de tornos CNC e centros de usinagem multieixos, e às desvantagens das ferramentas de torneamento soldadas, como a tendência de desenvolver microfissuras e desempenho reduzido em ligas duras após a soldagem, elas agora são raramente utilizadas.

Ferramenta de torneamento de mandril de pinça

A ferramenta de torneamento com mandril de pinça, conforme mostrado na Figura 6, utiliza pastilhas soldadas de liga dura padrão que são fixadas mecanicamente na haste da ferramenta para uso como ferramentas de torneamento.

Ferramenta de torneamento indexável

A ferramenta de torneamento intercambiável, conforme mostrado na Figura 7, é uma ferramenta de torneamento com mandril de pinça que utiliza pastilhas intercambiáveis. Quando uma aresta de corte fica cega, ela pode ser rapidamente indexada à próxima aresta de corte adjacente, permitindo que a ferramenta continue trabalhando até que todas as arestas de corte na pastilha fiquem cegas. Somente depois que todas as arestas de corte da pastilha ficarem cegas é que a pastilha será descartada e reciclada. Após substituí-la por uma nova pastilha, a ferramenta de torneamento pode retomar sua operação.

Princípios para selecionar parâmetros de geometria de ferramenta de torno

As pastilhas rômbicas de 1,80 graus são adequadas para uma ampla gama de aplicações, desde usinagem de desbaste até acabamento. Além disso, suas longas arestas de corte permitem o posicionamento nos dois lados, proporcionando alta resistência de fixação e facilitando cortes interrompidos e usinagens pesadas. Para usinagem de contorno, normalmente são usadas pastilhas rômbicas de 55 ou 35 graus.

2. Quanto maior o ângulo da ponta da pastilha, maior será a resistência da aresta de corte, o que é vantajoso para cortes interrompidos, mas pode ser limitado pela geometria da peça. O uso de pastilhas triangulares com um ângulo incluído de 82 graus na forma de um hexágono com lados e ângulos desiguais pode compensar essa limitação.

3. Ao usar uma profundidade de corte traseira mínima, mesmo uma pastilha hexagonal equilátera de ângulo desigual (80 graus) que garante a resistência da aresta de corte pode ser altamente eficaz.

4.Inserções circulares fornecem a maior resistência e são mais adequadas para aplicações que exigem excelente acabamento superficial. No entanto, é importante observar que as pastilhas circulares podem sofrer vibrações ao usinar peças delgadas ou com paredes finas, e o gerenciamento de trocas de pastilhas pode ser mais desafiador.

5. Insertos grandes e grossos, ou insertos com orientação vertical, oferecem maior resistência de fixação e são adequados para usinagem pesada.

6. Ao usar pastilhas com inclinação negativa, as pastilhas quadradas são a escolha mais econômica porque possuem quatro arestas em um lado e oito arestas quando ambos os lados são utilizados. Eles também têm um ângulo de nariz de 90 graus de alta resistência. A próxima melhor opção são pastilhas triangulares com três arestas em um lado e seis arestas quando ambos os lados são usados.

7.O raio da ponta de uma pastilha refere-se ao tamanho do arco circular na ponta da pastilha. Um raio de ponta maior resulta em maior precisão de usinagem e resistência da pastilha, mas pode aumentar as forças de corte radiais, causando vibrações e dificultando o gerenciamento de cavacos.

8. A faixa típica para o raio da ponta é de 0,4 a 1,2 mm. Entretanto, para usinagem pesada, é aconselhável selecionar um raio de ponta maior para melhor resistência da pastilha, enquanto para operações de acabamento, um raio de ponta menor é preferido do ponto de vista da resistência da aresta de corte.

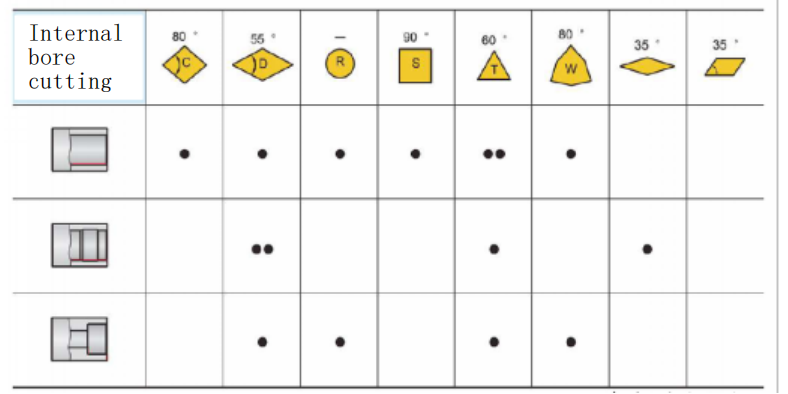

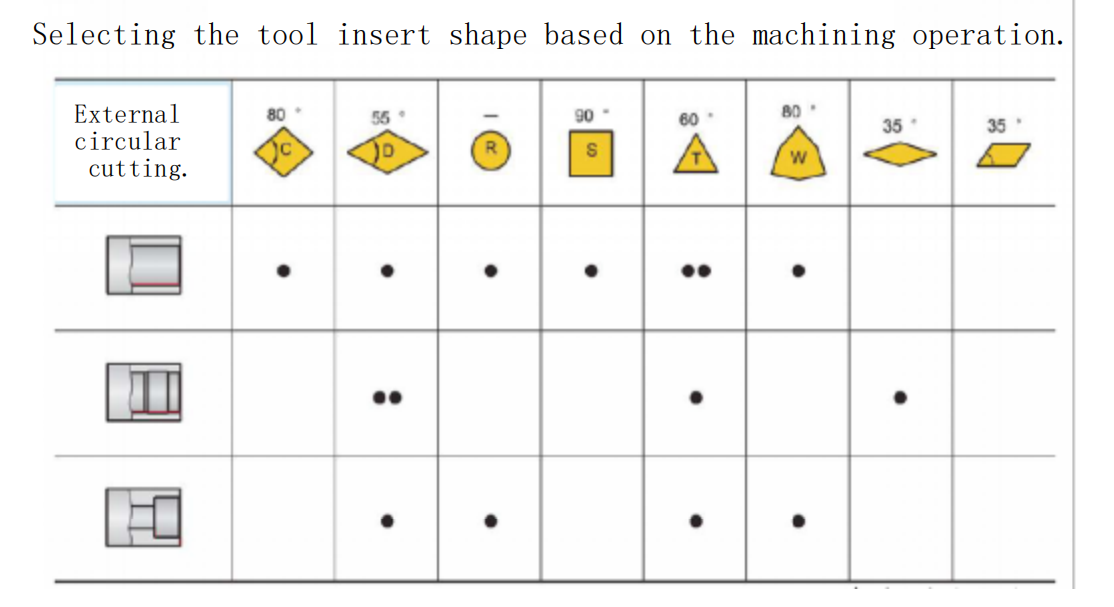

Ilustração para a seleção de formas de inserção de ferramenta

As pastilhas triangulares equilaterais podem ser usadas para torneamento circular externo, torneamento de extremidades e torneamento de furos internos com um ângulo primário incluído de 60° ou 90°. No entanto, devido ao menor ângulo de ponta, menor resistência e durabilidade reduzida, essas pastilhas são adequadas para aplicações de corte leve.

As pastilhas quadradas têm um ângulo de ponta de 90°, que é maior que o ângulo de ponta de 60° das pastilhas triangulares equiláteras. Consequentemente, as pastilhas quadradas apresentam melhores propriedades de resistência e dissipação de calor. Eles são versáteis e usados principalmente para torneamento circular externo, torneamento de extremidade e mandrilamento com ângulos primários incluídos de 45°, 60°, 75° e outros.

As pastilhas pentagonais possuem ângulo de ponta de 108°, oferecendo alta resistência, durabilidade e grande área de dissipação de calor. Entretanto, eles geram forças radiais significativas durante o corte e são mais adequados para aplicações com boa rigidez do sistema de usinagem.

Insertos rômbicos e circulares são empregados principalmente para usinagem de superfícies formadas e curvas.