Простая классификация токарных инструментов

В зависимости от типа обрабатываемой поверхности детали

Токарные инструменты можно разделить на инструменты для наружного кругового точения, инструменты для токарной обработки внутреннего отверстия и инструменты для торцевой обработки.

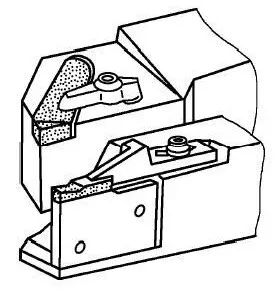

Инструмент для наружной круглой токарной обработки

Наружный цилиндрический токарный инструмент используется для наружного точения, обработки наружной цилиндрической поверхности заготовки для достижения необходимых размеров, геометрических допусков и качества поверхности, как показано на рисунке 1.

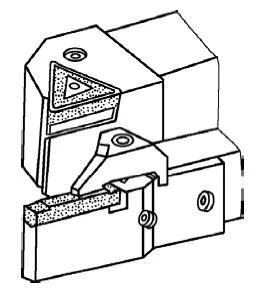

Инструмент для токарной обработки внутреннего отверстия.

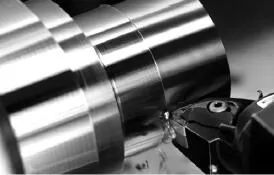

Инструмент для токарной обработки внутреннего отверстия используется для внутренней токарной обработки, как показано на Рисунке 3-2. Это метод увеличения внутреннего отверстия заготовки или обработки внутренней поверхности полой заготовки с использованием токарной техники. Большинство процессов наружного точения можно использовать для точения внутреннего отверстия. В этом случае инструмент неподвижен (вращается в направлении, противоположном расточному инструменту в обрабатывающих центрах).

Торцевой токарный инструмент

Инструмент для торцевой обработки используется для торцевой обработки, как показано на рисунке 3. Острие инструмента всегда лежит на линии, пересекающейся с осью шпинделя в определенной точке, в результате чего через эту точку проходит плоская или коническая поверхность, перпендикулярно оси шпинделя. Инструменты для торцевой обработки относятся к инструментам, основная режущая кромка которых способна резать торцевую поверхность заготовки.

По конструкции инструмента

Твердый токарный инструмент

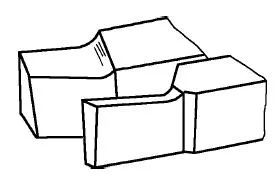

Цельноточечный токарный инструмент, как показано на рисунке 4, характеризуется тем, что рабочая часть и хвостовик изготовлены из одного и того же материала, в отличие от сварочных инструментов или сменных инструментов с несъемными пластинами. Обычно цельные токарные инструменты изготавливаются из таких материалов, как быстрорежущая сталь или высокопроизводительная быстрорежущая сталь. Эти инструменты обладают превосходной жесткостью, и операторы могут шлифовать режущую часть до плоских поверхностей, наклонных поверхностей и поверхностей различной формы в соответствии с требованиями обработки.

Сварной токарный инструмент.

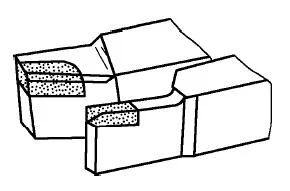

Сварной токарный инструмент, как показано на рисунке 5, создается путем обработки канавки на стальном хвостовике инструмента в соответствии с геометрическими углами токарного инструмента. Затем лезвия из быстрорежущей стали или твердого сплава привариваются внутри паза инструмента с помощью сварочного материала. После шлифовки до выбранных геометрических параметров инструмент применяют для токарной обработки. Из-за широкого распространения токарных станков с ЧПУ и многокоординатных обрабатывающих центров, а также недостатков сварных токарных инструментов, таких как склонность к образованию микротрещин и снижению производительности в твердых сплавах после сварки, они в настоящее время применяются редко.

Инструмент для точения цангового патрона

В токарном инструменте с цанговым патроном, как показано на рисунке 6, используются стандартные сварные вставки из твердого сплава, которые механически закрепляются на хвостовике инструмента для использования в качестве токарных инструментов.

Сменный токарный инструмент

Токарный инструмент со сменными пластинами, показанный на рисунке 7, представляет собой токарный инструмент с цанговым патроном, в котором используются сменные пластины. Когда одна режущая кромка затупляется, ее можно быстро переместить на соседнюю режущую кромку, позволяя инструменту продолжать работу до тех пор, пока все режущие кромки пластины не затупятся. Только после того, как все режущие кромки пластины затупились, пластину выбрасывают и отправляют на переработку. После замены ее новой пластиной токарный инструмент может возобновить свою работу.

Принципы выбора параметров геометрии токарного инструмента

Ромбические пластины с углом 1,80 градуса подходят для широкого спектра применений: от черновой обработки до чистовой обработки. Кроме того, их длинные режущие кромки позволяют осуществлять двустороннее позиционирование, обеспечивая высокую прочность зажима и облегчая прерывистую резку и тяжелую обработку. Для контурной обработки обычно используются ромбические пластины с углом 55 или 35 градусов.

2. Чем больше угол при вершине пластины, тем выше прочность режущей кромки, что выгодно при прерывистом резании, но может быть ограничено геометрией заготовки. Компенсировать это ограничение можно применением треугольных вставок с включённым углом 82 градуса в виде неравностороннего и неравноугольного шестиугольника.

3. При использовании минимальной глубины обратного резания даже равносторонняя шестиугольная пластина с разными углами (80 градусов), обеспечивающая прочность режущей кромки, может быть очень эффективной.

4.Круглые вставки обеспечивают высочайшую прочность и лучше всего подходят для применений, требующих превосходного качества поверхности. Однако важно отметить, что круглые пластины могут испытывать вибрацию при обработке тонких или тонкостенных заготовок, а смена пластин может оказаться более сложной задачей.

5. Пластины большого размера и толщины или пластины с вертикальной ориентацией обеспечивают большую прочность зажима и подходят для тяжелой обработки.

6. При использовании пластин с отрицательным передним углом квадратные пластины являются наиболее экономичным выбором, поскольку они имеют четыре кромки с одной стороны и восемь кромок при использовании обеих сторон. Они также имеют высокопрочный угол носа 90 градусов. Следующий лучший вариант — треугольные вставки с тремя кромками с одной стороны и шестью кромками при использовании обеих сторон.

7. Радиус при вершине пластины — это размер дуги окружности на кончике пластины. Больший радиус при вершине приводит к более высокой точности обработки и прочности пластины, но может увеличить радиальные силы резания, что приводит к вибрациям и усложнению стружкодробления.

8. Типичный диапазон радиуса при вершине составляет от 0,4 до 1,2 мм. Однако при тяжелой обработке рекомендуется выбирать больший радиус при вершине для повышения прочности пластины, а при чистовой обработке меньший радиус при вершине предпочтителен с точки зрения прочности режущей кромки.

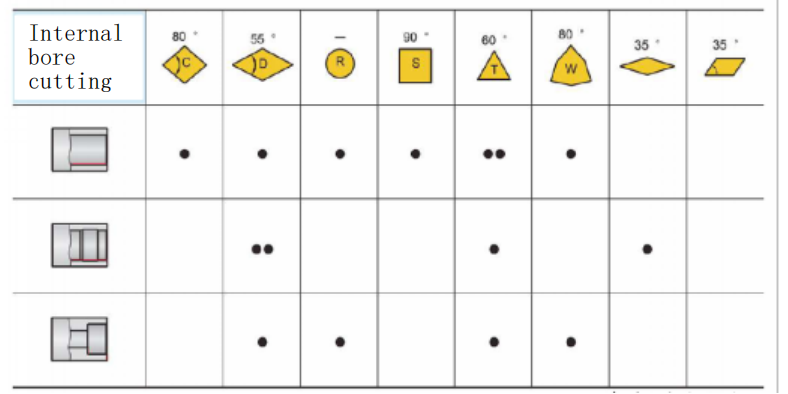

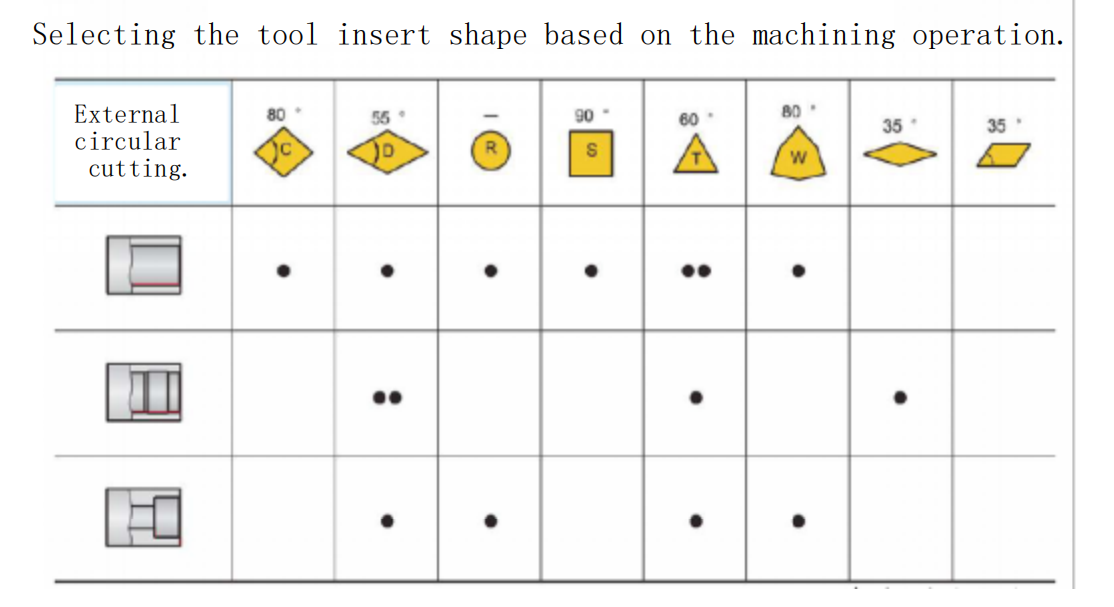

Иллюстрация выбора формы вставок инструмента

Равносторонние треугольные пластины можно использовать для наружного кругового точения, торцевого точения и внутреннего точения с внутренним углом 60° или 90°. Однако из-за меньшего угла при вершине, меньшей прочности и меньшей долговечности эти пластины подходят для легкой резки.

Квадратные пластины имеют угол при вершине 90°, что больше угла при вершине 60° у равносторонних треугольных пластин. Следовательно, квадратные вставки обладают улучшенными прочностными и теплоотводящими свойствами. Они универсальны и в основном используются для наружного кругового точения, торцевого точения и растачивания с первичными углами 45°, 60°, 75° и другими.

Пятиугольные вставки имеют угол при вершине 108°, что обеспечивает высокую прочность, долговечность и большую площадь рассеивания тепла. Однако они создают значительные радиальные силы во время резания и лучше всего подходят для применений с хорошей жесткостью системы обработки.

Ромбические и круглые пластины в основном используются для обработки фасонных и изогнутых поверхностей.