车床刀具的简单分类

基于所加工工件表面的类型

车刀可分为外圆车刀、内孔车刀和端面车刀。

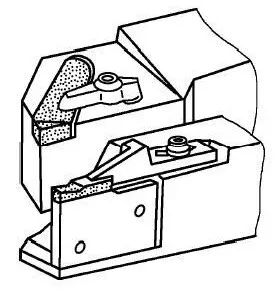

外圆车刀

外圆车刀用于外圆车削,加工工件的外圆柱面,以达到要求的尺寸、形位公差和表面质量,如图1所示。

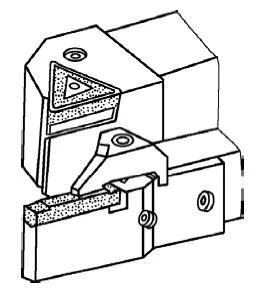

内孔车刀。

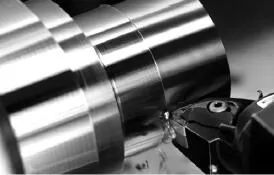

内孔车刀用于内孔车削,如图3-2所示。它是利用车削技术扩大工件内孔或加工空心工件内表面的方法。大多数外圆车削工艺均可用于车削内孔。在这种情况下,刀具是静止的(以与加工中心中的镗刀相反的方向旋转)。

端面车刀

端面车刀用于端面车削,如图3所示。刀尖始终位于与主轴轴线相交于某一点的直线上,从而形成经过该点的平面或圆锥面,垂直于主轴轴线。端面车刀是指主切削刃能够切削工件端面的刀具。

按工具结构分

整体车刀

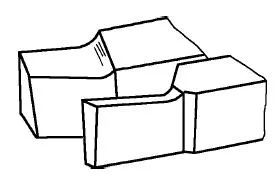

如图 4 所示,整体车刀的特点是工作部分和刀柄均由相同材料制成,这与焊接刀具或具有不可拆卸刀片的可转位刀具不同。通常,整体车刀由高速钢或高性能高速钢等材料制成。这些刀具具有优良的刚性,操作者可以根据加工要求将切削部分磨成平面、斜面和各种异形面。

焊接车刀。

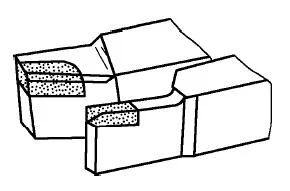

焊接式车刀如图5所示,是根据车刀的几何角度在钢制刀柄上加工出刀槽。然后使用焊接材料将高速钢或硬质合金刀片焊接在刀具凹槽内。磨削至选定的几何参数后,刀具用于车削。由于数控车床和多轴加工中心的广泛使用,以及焊接车刀的缺点,例如硬质合金焊接后容易产生微裂纹和性能下降,因此现在很少使用。

筒夹夹头车刀

如图 6 所示,夹头卡盘车刀采用标准硬质合金焊接刀片,这些刀片通过机械方式夹紧到刀柄上,用作车刀。

可转位车刀

可转位车刀,如图7所示,是一种使用可转位刀片的夹头卡盘车刀。当一个切削刃变钝时,它可以快速转位到下一个相邻切削刃,从而使刀具能够继续工作,直到刀片上的所有切削刃都变钝为止。只有当刀片上的所有切削刃都变钝后,刀片才会被丢弃并回收。更换新刀片后,车刀即可恢复运行。

车床刀具几何参数选择原则

1.80 度菱形刀片适用于从粗加工到精加工的广泛应用。此外,它们的长切削刃允许双面定位,提供高夹紧强度并有利于断续切削和重型加工。对于轮廓加工,通常使用 55 度或 35 度菱形刀片。

2.刀片刀尖角越大,切削刃强度越高,有利于断续切削,但可能受到工件几何形状的限制。采用不等边不等角六边形形式的夹角为82度的三角形刀片可以弥补这一限制。

3.当使用最小背切深度时,即使是确保切削刃强度的等边不等角六角(80度)刀片也可以非常有效。

4.圆形刀片提供最高的强度,最适合需要出色表面光洁度的应用。然而,值得注意的是,在加工细长或薄壁工件时,圆形刀片可能会受到振动,并且管理刀片更换可能更具挑战性。

5.大尺寸、厚刀片或垂直方向刀片,夹紧强度更大,适合重加工。

6.使用负前角刀片时,方形刀片是最经济的选择,因为方形刀片一侧有四个刃,两侧使用时有八个刃。它们还具有高强度的 90 度鼻角。下一个最佳选择是三角形刀片,一侧具有三个边缘,两侧都使用时具有六个边缘。

7.刀片刀尖半径是指刀片尖端圆弧的尺寸。较大的刀尖半径可提高加工精度和刀片强度,但会增加径向切削力,导致振动和切屑管理挑战。

8.刀尖半径的典型范围是0.4至1.2毫米。然而,对于重型加工,建议选择较大的刀尖半径以获得更好的刀片强度,而对于精加工操作,从切削刃强度的角度来看,优选较小的刀尖半径。

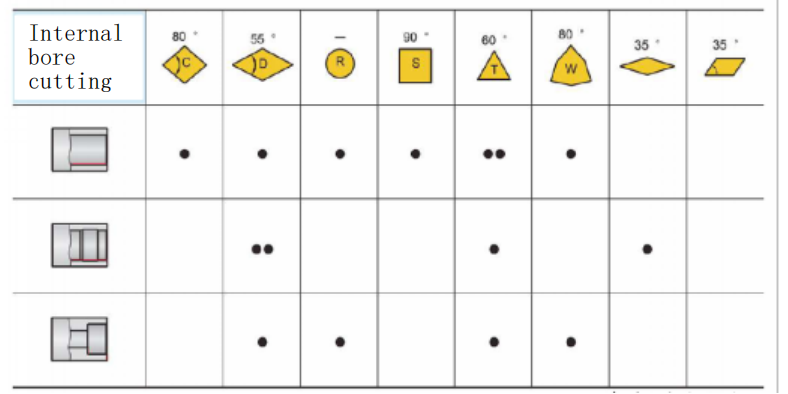

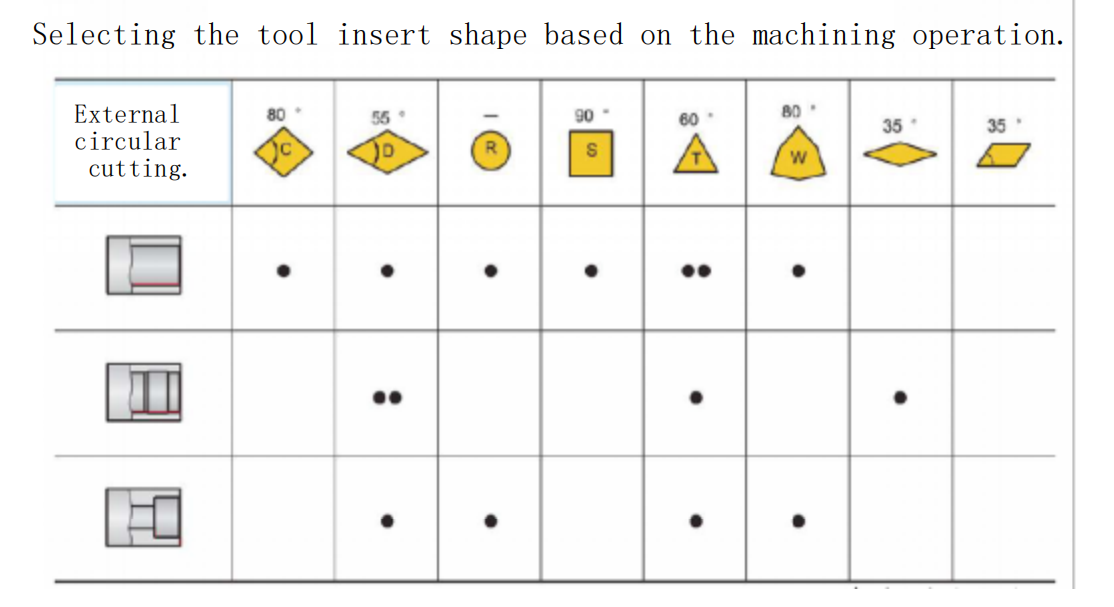

刀具刀片形状选择示意图

等边三角形刀片可用于主夹角为60°或90°的外圆车削、端面车削和内孔车削。然而,由于它们的刀尖角度较小、强度较低且耐用性较低,这些刀片适用于轻切削应用。

方形刀片的刀尖角为 90°,大于等边三角形刀片的 60° 刀尖角。因此,方形嵌件表现出改进的强度和散热性能。用途广泛,主要用于外圆车削、端面车削、镗孔,主要夹角有45°、60°、75°等。

五边形刀片,鼻角为108°,强度高、耐用、散热面积大。然而,它们在切削过程中会产生很大的径向力,最适合加工系统刚性良好的应用。

菱形刀片和圆形刀片主要用于加工成形表面和曲面。