Einfache Klassifizierung von Drehwerkzeugen

Basierend auf der Art der zu bearbeitenden Werkstückoberfläche

Drehwerkzeuge können in Außenrunddrehwerkzeuge, Innendrehwerkzeuge und Stirndrehwerkzeuge eingeteilt werden.

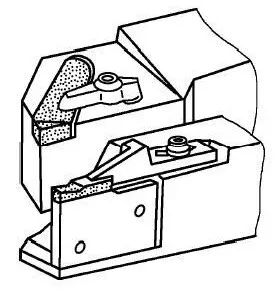

Außenkreisdrehmeißel

Der äußere zylindrische Drehmeißel wird zum Außendrehen verwendet und bearbeitet die äußere zylindrische Oberfläche des Werkstücks, um die erforderlichen Abmessungen, geometrischen Toleranzen und Oberflächenqualitäten zu erreichen, wie in Abbildung 1 dargestellt.

Drehwerkzeug für Innenbohrungen.

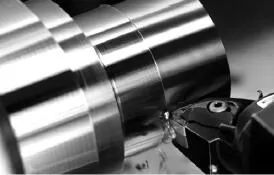

Das Innendrehwerkzeug wird zum Innendrehen verwendet, wie in Abbildung 3-2 dargestellt. Dabei handelt es sich um eine Methode zur Vergrößerung der Innenbohrung eines Werkstücks oder zur Bearbeitung der Innenfläche eines hohlen Werkstücks mithilfe von Drehtechniken. Zum Drehen der Innenbohrung können die meisten Außendrehverfahren eingesetzt werden. In diesem Fall ist das Werkzeug stationär (in Bearbeitungszentren dreht es sich in die entgegengesetzte Richtung zum Bohrwerkzeug).

Stirndrehwerkzeug

Der Stirndrehmeißel wird zum Stirnflächendrehen verwendet, wie in Abbildung 3 dargestellt. Die Werkzeugspitze liegt immer auf einer Linie, die die Spindelachse an einem bestimmten Punkt schneidet, was zu einer ebenen oder konischen Fläche führt, die durch diesen Punkt verläuft senkrecht zur Spindelachse. Unter Stirndrehwerkzeugen versteht man Werkzeuge, deren Hauptschneide in der Lage ist, die Stirnfläche des Werkstücks zu bearbeiten.

Entsprechend der Werkzeugstruktur

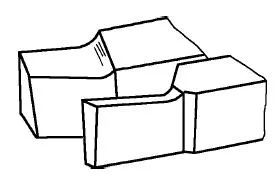

Solides Drehwerkzeug

Das in Abbildung 4 dargestellte Volldrehwerkzeug zeichnet sich dadurch aus, dass sowohl der Arbeitsteil als auch der Schaft aus dem gleichen Material bestehen, im Gegensatz zu Schweißwerkzeugen oder Wendeschneidwerkzeugen mit nicht lösbaren Einsätzen. Typischerweise werden massive Drehwerkzeuge aus Materialien wie Schnellarbeitsstahl oder Hochleistungs-Schnellarbeitsstahl hergestellt. Diese Werkzeuge bieten eine hervorragende Steifigkeit, und der Bediener kann den Schneidbereich entsprechend den Bearbeitungsanforderungen in ebene Flächen, geneigte Flächen und verschieden geformte Flächen schleifen.

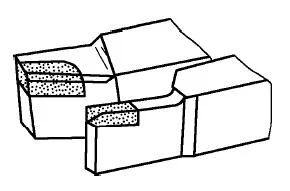

Geschweißter Drehmeißel.

Das geschweißte Drehwerkzeug, wie in Abbildung 5 dargestellt, entsteht durch die Bearbeitung einer Werkzeugnut auf einem Stahlwerkzeugschaft entsprechend den geometrischen Winkeln des Drehwerkzeugs. Anschließend werden Schnellarbeitsstahl- oder Hartlegierungsklingen mit Schweißmaterial in die Werkzeugnut eingeschweißt. Nach dem Schleifen auf die gewählten geometrischen Parameter wird das Werkzeug zum Drehen eingesetzt. Aufgrund der weiten Verbreitung von CNC-Drehmaschinen und Mehrachs-Bearbeitungszentren sowie der Nachteile geschweißter Drehwerkzeuge, wie z. B. die Neigung zur Mikrorissbildung und die verminderte Leistungsfähigkeit harter Legierungen nach dem Schweißen, werden sie heute nur noch selten eingesetzt.

Spannzangen-Drehwerkzeug

Das Spannzangen-Drehwerkzeug, wie in Abbildung 6 dargestellt, verwendet geschweißte Standardeinsätze aus harter Legierung, die zur Verwendung als Drehwerkzeuge mechanisch am Werkzeugschaft festgeklemmt werden.

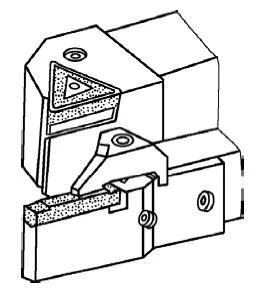

Wendeschneidwerkzeug

Das Wendeschneidwerkzeug, wie in Abbildung 7 dargestellt, ist ein Spannzangendrehwerkzeug, das Wendeschneidplatten verwendet. Wenn eine Schneidkante stumpf wird, kann sie schnell zur nächsten benachbarten Schneidkante weitergeschaltet werden, sodass das Werkzeug weiterarbeiten kann, bis alle Schneidkanten der Wendeschneidplatte stumpf sind. Erst wenn alle Schneidkanten der Wendeschneidplatte stumpf geworden sind, wird die Wendeschneidplatte entsorgt und recycelt. Nach dem Austausch gegen eine neue Wendeschneidplatte kann der Drehmeißel seinen Betrieb wieder aufnehmen.

Grundsätze zur Auswahl der Parameter der Drehwerkzeuggeometrie

Rhombische 1,80-Grad-Wendeschneidplatten eignen sich für ein breites Anwendungsspektrum, von der Grobbearbeitung bis zur Schlichtbearbeitung. Darüber hinaus ermöglichen ihre langen Schneidkanten eine beidseitige Positionierung, bieten eine hohe Spannkraft und erleichtern unterbrochenes Schneiden und schwere Bearbeitungen. Für die Konturbearbeitung werden typischerweise rhombische 55-Grad- oder 35-Grad-Wendeschneidplatten verwendet.

2. Je größer der Spitzenwinkel der Wendeschneidplatte ist, desto höher ist die Schneidkantenfestigkeit, was bei unterbrochenem Schneiden von Vorteil ist, aber durch die Werkstückgeometrie begrenzt sein kann. Die Verwendung von dreieckigen Wendeschneidplatten mit einem Öffnungswinkel von 82 Grad in Form eines ungleichschenkligen und ungleichwinkligen Sechsecks kann diese Einschränkung ausgleichen.

3. Bei Verwendung einer minimalen Hinterschnitttiefe kann sogar eine gleichseitige, ungleichwinklige Sechskantwendeplatte (80 Grad), die die Schneidkantenstärke gewährleistet, sehr effektiv sein.

4. Kreisförmige Wendeschneidplatten bieten höchste Festigkeit und eignen sich am besten für Anwendungen, die eine hervorragende Oberflächengüte erfordern. Es ist jedoch wichtig zu beachten, dass bei der Bearbeitung von schlanken oder dünnwandigen Werkstücken bei runden Wendeschneidplatten Vibrationen auftreten können und die Handhabung des Wendeschneidplattenwechsels eine größere Herausforderung darstellen kann.

5.Große und dicke Wendeschneidplatten oder Wendeschneidplatten mit vertikaler Ausrichtung bieten eine höhere Klemmfestigkeit und eignen sich für schwere Bearbeitungen.

6. Bei der Verwendung von Wendeschneidplatten mit negativem Spanwinkel sind quadratische Wendeschneidplatten die wirtschaftlichste Wahl, da sie vier Kanten auf einer Seite und acht Kanten haben, wenn beide Seiten verwendet werden. Sie verfügen außerdem über einen hochfesten 90-Grad-Nackenwinkel. Die nächstbeste Option sind dreieckige Einsätze mit drei Kanten auf einer Seite und sechs Kanten, wenn beide Seiten verwendet werden.

7. Der Nasenradius einer Wendeschneidplatte bezieht sich auf die Größe des Kreisbogens an der Spitze der Wendeschneidplatte. Ein größerer Nasenradius führt zu einer höheren Bearbeitungsgenauigkeit und Wendeschneidplattenfestigkeit, kann jedoch die radialen Schnittkräfte erhöhen, was zu Vibrationen und einer schwierigeren Spanabwicklung führt.

8. Der typische Bereich für den Nasenradius liegt zwischen 0,4 und 1,2 mm. Für die Schwerzerspanung ist es jedoch ratsam, einen größeren Eckenradius zu wählen, um eine höhere Festigkeit der Wendeschneidplatte zu erreichen, während für Schlichtbearbeitungen aus Sicht der Schneidkantenfestigkeit ein kleinerer Eckenradius zu bevorzugen ist.

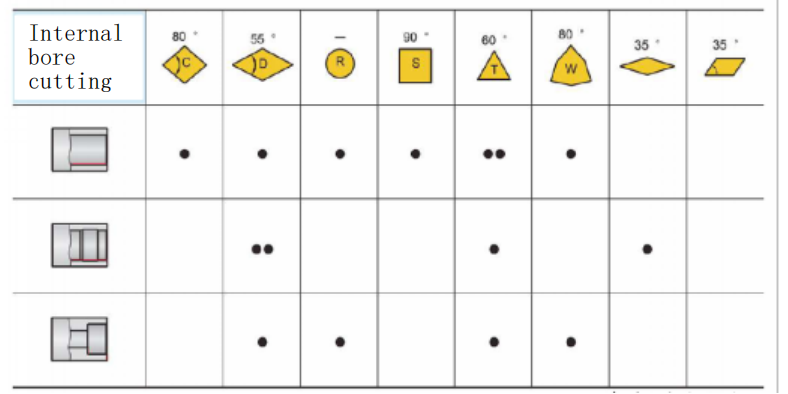

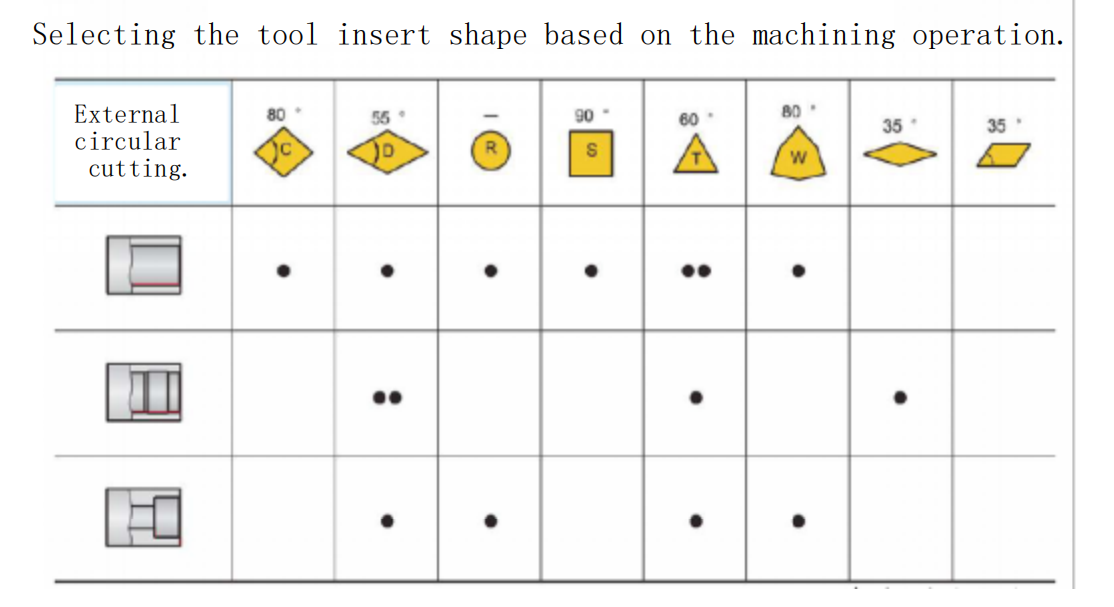

Illustration zur Auswahl von Werkzeug-Einsatzformen

Gleichseitige dreieckige Wendeschneidplatten können zum Außenrunddrehen, Stirnseitendrehen und Innendrehen mit einem primären Öffnungswinkel von 60° oder 90° verwendet werden. Aufgrund ihres kleineren Nasenwinkels, ihrer geringeren Festigkeit und ihrer geringeren Haltbarkeit eignen sich diese Wendeschneidplatten jedoch für leichte Schneidanwendungen.

Quadratische Einsätze haben einen Spitzenwinkel von 90°, der größer ist als der Spitzenwinkel von 60° gleichseitiger dreieckiger Einsätze. Folglich weisen quadratische Einsätze verbesserte Festigkeits- und Wärmeableitungseigenschaften auf. Sie sind vielseitig einsetzbar und werden hauptsächlich zum Außenrunddrehen, Stirnseitendrehen und Bohren mit primären Winkeln von 45°, 60°, 75° und anderen verwendet.

Fünfeckige Einsätze haben einen Nasenwinkel von 108° und bieten hohe Festigkeit, Haltbarkeit und eine große Wärmeableitungsfläche. Sie erzeugen jedoch beim Schneiden erhebliche Radialkräfte und eignen sich am besten für Anwendungen mit guter Steifigkeit des Bearbeitungssystems.

Rhombische Wendeschneidplatten und kreisförmige Wendeschneidplatten werden hauptsächlich zur Bearbeitung geformter und gekrümmter Oberflächen eingesetzt.