Derin delik matkapları genellikle harici talaş kaldırma (silahlı matkap olarak da bilinir), dahili talaş kaldırma (Uluslararası Derin Delik Delme Birliği tarafından genellikle BTA olarak kısaltılır), yerleştirme veya püskürterek talaş kaldırma olarak ayrılır. Bu makale esas olarak içten talaş kaldırmalı derin delik delme prensibinin geliştirilmesini ve uygulanmasını tanıtmaktadır.

Genel olarak konuşursak, iç talaş kaldırma, dış talaş gidermeden daha iyidir çünkü talaş sondaj borusundan boşaltılır ve işlenmiş yüzeyle kazınmaz, bu nedenle yüzey işleme kalitesi daha yüksektir. İşleme açıklığı aralığı daha geniş ve daha geniştir. Almanya Tanınmış bir derin delik delme Ar-Ge ve üretim şirketiyiz. Dış talaş kaldırma tabancası matkabının işleme açıklığı aralığının 0,5-113 olduğunu ve iç talaş kaldırma BTA katı delik matkabının çap aralığının 7,76-350 veya 700'e kadar olduğunu gösteriyorlar. BTA'nın raybalama matkabı genişletebilir delinmiş delikler, döküm delikler, haddelenmiş delikler ve diğer önceden işlenmiş delikler ve doğruluğunu ve yüzey kalitesini ve işleme hızını artırır. Derece ve ilerleme delmeden daha yüksek olabilir. Borulardan boşaltılan talaş ve malzemelerle derin delik matkapları ve broşlama ve delme kesicileri (talaş ön ve arka sıralarda) da dahil ediyoruz.

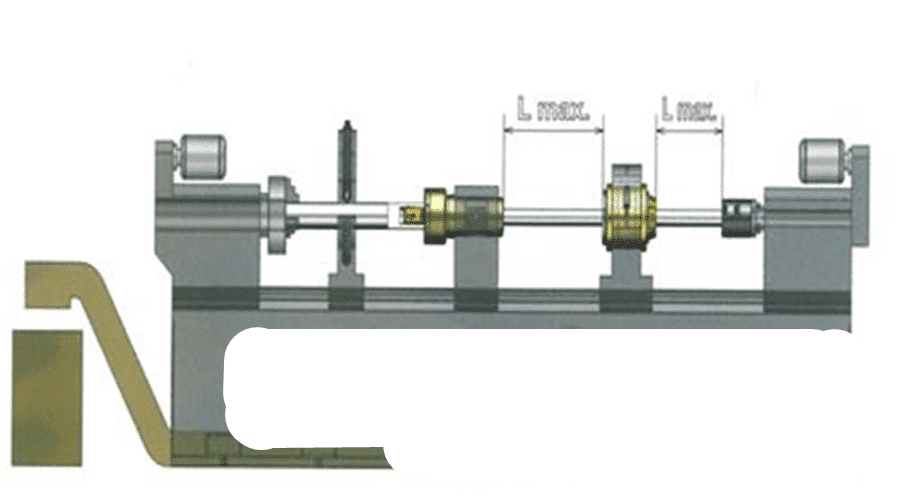

Her türlü BTA delik kesme aleti, kesme kafalarından ve uzun içi boş sondaj borularından oluşur. Bunların en inceleri kaynaklıdır ve daha kalınları iç ve dış dikdörtgen dişlerle birleştirilir. Sondaj borusunun ucu, takım tezgahının ucundaki mengene tahriki tarafından tahrik edilir ve iş parçası, takım tezgahı milinin önündeki mengene tahriki tarafından tahrik edilir. BTA sondaj borusu, tabanca sondaj borusundan çok daha yüksek burulma sertliğine sahip silindirik ve asimetrik bir sondaj borusudur, bu nedenle karmaşık büyük çaplı derin delik işlemeye uyum sağlayabilir. BTA derin delik matkabının işleme prensibi Şekil 1'de gösterilmektedir.

Şekil 1 Talaş Kaldırma ile Derin Delik Delme Prensibi

Şekil 1 ve Şekil 2'den, yüksek basınçlı soğutma sıvısının merkezi braket ve üzerindeki matkap manşonu tarafından desteklenen hidrolik kafa tabanından geçtiği ve BTA ucunun kafasına dağılmış deliklerden girdiği görülmektedir. matkap manşonu. Kafanın kesici kenarı tarafından kesilen talaşlar, yüksek basınçlı soğutucu yağlayıcının sızmasını önlemek için sondaj borusuna zorlanır ve geriye doğru boşaltılır. Girinti tabanı, iş parçası ve arka kısım ile yakın bir şekilde kapsüllenmiştir. İş parçasına girmeden önce, doğru yönlendirmeyi ve merkezlemeyi elde edebilmesi için önce BTA ucu sondaj borusuna girmelidir. Delme kovanı yüksek doğruluk gereksinimine sahiptir. Genel olarak konuşursak, F7 seviyesine ulaşmak gerekir. Sondaj kalitesi yüksek olduğunda G6 seviyesine ulaşmalıdır. BTA biti çok uzun. Sondaj borusunun titreşimini ve sapmasını önlemek için makine aleti, titreşim azaltma işlevine sahip bir dizi özel sönümleme desteği kullanır. Derin delik işleme, takım dönüşü veya iş parçası dönüşü olabilir veya her ikisi de ters yönde dönebilir. Doğrusal besleme, sondaj borusunun dönüp dönmemesine, matkap manşonunun yapısına ve hidrolik uç tabanının sönümleme desteğine bağlı olarak kesici tarafından gerçekleştirilir. Bu farklı. Sondaj borusunu hassas ve tutarlı bir şekilde tutmak için her bir desteğin eş eksenli olması gerekir ve sondaj borusunun arka ucu takım tezgahındaki özel bir sıkıştırma cihazı ile sıkıştırılır. Aşağıdaki çap? 56, silindirle sıkıştırılabilir ve daha büyük kelepçe, yarık ceketli. Bu yöntemle delik derinliği 250 *D'ye ulaşabilir. Bu takım tezgahı ayrıca matkaplar, broşlama ve delme takımları ile donatılabilir ve deliğin düz veya küresel tabanı olan derin delik matkapları işlenebilir. BTA derin delik işleme takım deliğinin işleme hassasiyeti IT6-9 seviyesine ulaşabiliriz. İşlemeden sonra merkez hattının sapması takım tezgahı, takım, proses yöntemi ve ilgili kesme parametreleri ile ilgilidir. Proses yönteminde genellikle sadece iş parçası en iyi şekilde döner ve iş parçası matkap ucunun tersi yönde döner. İkincisi, bit dönüşü zayıf. BTA yekpare derin delik matkabı ile karşılaştırıldığında, delik işlemede kullanılan alet en kötüsüdür, raybalama matkabı ve broşlama delme aleti en iyisidir.

Şekil 2 Derin Delik Delme Tezgahı

Botek'in BTA uçları ve raybalama matkapları çok çeşitlidir ve daha küçük çaplı bıçak sayısı az olduğundan sadece bir tanesi kullanılabilir. Bıçağın ucu eksenden kademelidir ve kılavuz çubuğun iki parçası vardır. Bıçak sayısı ve türev sayısı, çap artışıyla birlikte kademeli olarak artmalıdır. Bıçağın yanlış dişlerinin düzeni bir bıçaktan altı bıçağa kadar değişebilir ve türevlerin sayısı da ikiden altı bıçağa kadar artabilir. Kılavuz kullanmanın avantajları şunlardır: çıkıntı uzunluğunun kısaltılması ve bıçağın sertliğinin arttırılması, derin deliklerin stabilitesini ve yüksek doğruluğunu sağlayabilen derin delikleri delerken ve genişletirken kesme kafasında kısa çıkıntı ve yüksek sertliği korumak. Sertlik iyileştirmesi titreşimi sınırlar, bu nedenle daha keskin kesiciler kullanmak mümkündür. İşleme kalitesini ve verimliliğini artırın, aleti üretim hattının dışında ayarlayın, doğru şekilde ayarlayın ve zamandan tasarruf edin. Şekil 2 ayrıca, kılavuz çubukların sadece derin delik matkabının kafasını desteklediğini, sondaj borusunun daha uzun kısmının ise sönümleme ile desteklendiğini göstermektedir. Desteklenmeyen sondaj borusunun L uzunluğu çok uzunsa, bükülme ve merkezkaç kuvveti nedeniyle sondaj borusu sallanabilir. önerilen değer.

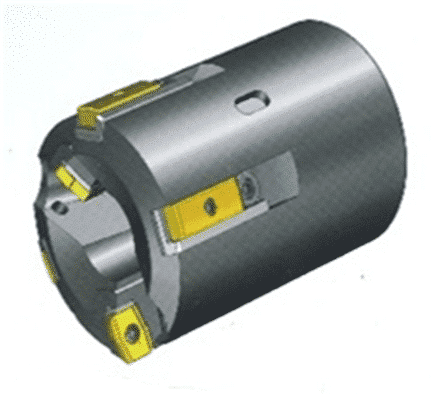

Şekil 3 Birkaç BTA derin delik matkap ucu

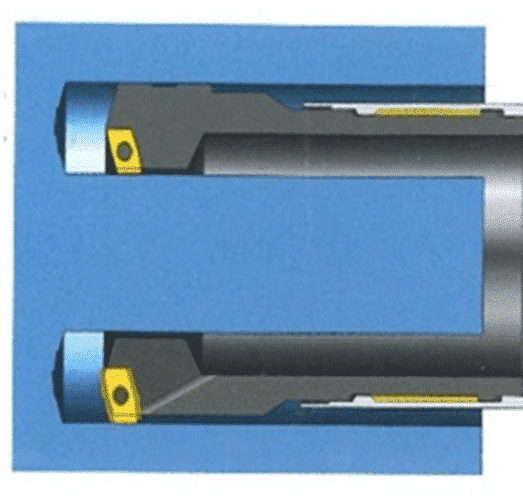

Şekil 4 Birkaç çeşit BTA raybalama ucu

BTA derin delik matkabı ve raybalama matkabı örnekleri Şekil 2'de gösterilmiştir. sırasıyla 3 ve 4. Farklı malzemeleri işlemek için değiştirilebilir kesici uçlar farklı malzemelerden yapılabilir. Aşınma ve yırtılma sonrasında kesici uçlar ve kılavuz çubuklar ayarlanabilir ve değiştirilebilir. Ayar aralığı farklı çaplara ve yapılara göre değişir ve değiştirme hassasiyeti (+0,01)'e ulaşabilir. Yukarıdakiler dışında, büyük çaplı broşlama ve delik delme takımları (20-222,99) ve manşon matkapları (55-412,99) örnekleri şekil 2'de gösterilmektedir. 5 ve 6. Derin delik delme ve genişletme, kesici tarafından ileri doğru sürülürken, derin delik delme iş parçası dönüşüdür, kesici ileri doğru çekilir ve ileri gönderilir, delik genişletilir ve doğruluk iyileştirilir. Bu yöntem, IT7'den IT6'ya kadar en yüksek delik doğruluğunu üretir. Boyut ayarlama aralığı 5 mm'dir ve merkez hattı ofseti, çeşitli yöntemler arasında en küçüğüdür. Kovanlı matkabın işleme prensibi Şekil 6'da gösterilmektedir. Alet, deliğin sadece dış duvar kısmını keser ve deliğin orta kısmını dışarı çeker. Kesme gücü delme, enerji tasarrufu, elektrik tasarrufu ve talaş kaldırmadan daha küçüktür. Manşon çubuğu, özellikle değerli malzemeleri işlemek için diğer parçalar olarak da kullanılabilir.

Şekil 5 Broşlama ve Baralama Kafası

Şekil 6 Malzeme setleri ve matkaplar

BTA derin delik kesme takımları işlenirken, eksiksiz bir soğutma sıvısı besleme sistemine sahip olmalıdırlar. Farklı açıklıklara sahip farklı takım türlerinin derin delik işlemesi için farklı akış hızlarına ve basınçlara sahip soğutma sıvılarına ihtiyaç vardır. Her kesici takım türü için önceden ilgili tablolar ve önerilen verileri sağladık. Farklı işlenmiş malzemeler için uygun kesme hızı ve dönüş başına ilerlemenin yanı sıra uygun bıçaklar ve önerilen talaş kırıcı tipi sağlanır. Kullanıcıların sorunsuz işleme elde etmelerini sağlamak ve büyük çaplı derin delik işleme problemini çözmek için.