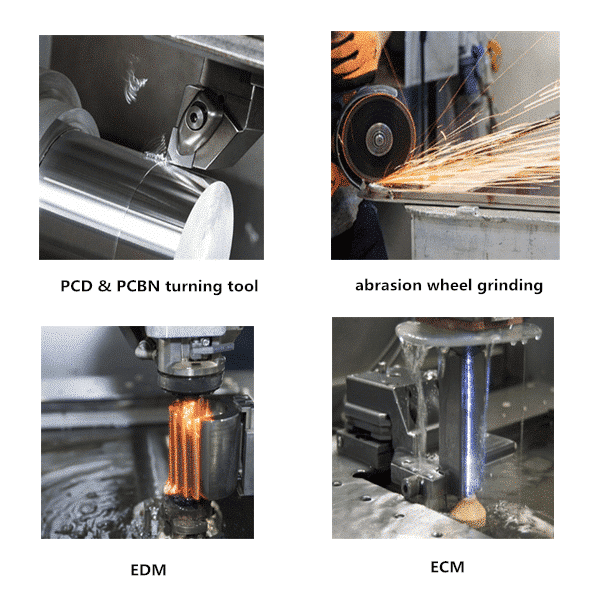

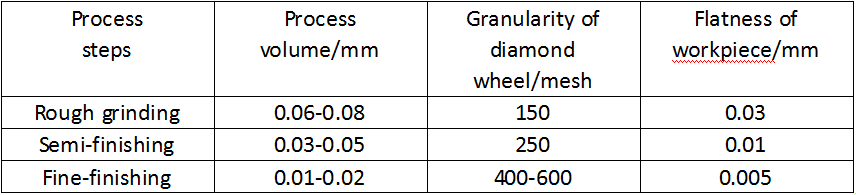

Tungsten karbür çubuğun nasıl kesileceği hakkında faydalı fikirler var. Hepimizin bildiği gibi, Tungsten karbür genellikle bir tür olarak anılır Sert Diğer malzemelere göre son derece yüksek sertliği nedeniyle malzeme. Tipik olarak bir Tungsten karbür 1600 HV sertlik değerine sahip olabilirken, yumuşak çelik sadece 160 HV bölgesinde olacaktır. Tungsten karbür çubukları etkili bir şekilde kesmeye veya kesmeye çalışmak istiyorsunuz. Aşınma çarkı taşlama, süper sert malzeme ile işleme, elektrolitik işleme (ECM) ve elektrik deşarjlı işleme (EDM) olmak üzere aşağıdaki 4 yol işe yarayabilir.

Tekerlek taşlama ile karbür boşluğunu kesin

Takım malzemesinin sertliğinin işlenecek iş parçasının sertliğinden daha yüksek olması gerektiğini biliyoruz. Semente karbürün Rockwell sertliği genellikle HRA78 ila HRA90 civarındadır. Bu nedenle, şimdilik karbür boşlukları işleyebilen malzemeler esas olarak polikristalin kübik boron nitrür (PCBN) ve polikristalin elmas (PCD) anlamına gelir.

Taşlama taşları için ana malzemeler yeşil silisyum karbür ve elmastır. Silisyum karbürün taşlanması, semente karbürün mukavemet sınırını aşan termal stres oluşturacağından, yüzey çatlakları çok olur, bu da silikon karbürü garanti edilebilecek yüzey yapmak için ideal bir seçenek yapmaz.

60/70 mesh ile 325/400 mesh arasında değişen ebatlardaki elmas aşındırıcı granül, semente karbür parçaların taşlanmasında etkin bir şekilde çalışır. Parçacık boyutunun değeri ne kadar büyük olursa, işleme hassasiyeti o kadar yüksek olur. Genel olarak 80/180, çeşitli karbür kalıpların ince finisajı için oldukça uygundur.

PCD taşlama taşı kalifiye olmasına rağmen, karbür boşluklarda kaba işlemeden ince talaş işlemeye kadar tüm görevleri tamamlayın, taşlama çarkının kaybını azaltmak için, karbür boşlukları elektrikli işleme yöntemiyle ön işleme tabi tutulacak, daha sonra yarı ince ve ince talaş işleme yapacaktır. Sonunda taşlama tekerleği ile bitirme.

PCD çarkının karbür malzeme üzerinde taşlanması sırasında ortak işleme parametrelerini gösteren bir tablo vardır.

Şekil.1 kesme sırasında elmas taşlama çarkının işleme parametreleri

PCD disk taşlama yaparken, düşük ilerleme hızı kritiktir. Bunun nedeni, daha yüksek hız, daha yüksek taşlama sıcaklığı, bu da taşlama diskinin ciddi şekilde aşınmasına neden olur. Ayrıca ne kadar yüksekse o kadar iyi. Aksine, ilerleme hızı çok düşükse, büyük kesme kalınlığına neden olur, işlenen yüzeyin yüzey pürüzlülüğü kesinlikle etkilenir ve taşlama taşının aşınması da artar.

Dikkat edilmesi gereken bir diğer unsur, kullanılan soğutucunun kükürt içermemesi ve pH'ının 7 ila 9 arasında olması gerektiğidir. Aksi takdirde, soğutucu, semente karbürün kobalt bağlayıcısını aşındırır ve kobaltın indirgenmesi, başarısız bir mikroyapıya neden olur. pic 2'de gösterildiği gibi semente karbür.

Kobalt içermeyen karbür yüzeyinin Pic.2 mikro yapısı

Frezeleme ve tornalama ile karbürü kesin

Sertleştirilmiş çelik ve dökme çelik (demir) gibi sertlikteki siyah metalleri kesmek için bir yöntem olarak tasarlanan CBN ve PCBN malzemeleri. Bor nitrit, yüksek sıcaklığın etkisine (1000 derecenin üzerinde) dayanabilir ve sertliği 8000HV'de tutabilir. Bu özellik, özellikle karbür çekirdek ve çelik kasadan oluşan yapısal parçalar için, karbür boşlukların işlenmesine eşdeğerdir.

Bununla birlikte, semente karbür parçaların sertliği HRA90'dan daha yüksek olduğunda, tamamen bor nitritin kesme liginin dışında, PCBN ve CBN takımlarında ısrar etmeye gerek yok. Bu durumda ikame olarak sadece elmas PCD kesicilere dönebiliriz. PCD'nin, 10000HV'den (semente karbürün 100-120 katı) daha fazlasına ulaşabilen sertliği gibi, TC bazlı karbür boşlukları işlemek için belirli avantajları vardır. PCD takımları ayrıca semente karbürün 1,5 ila 9 katı olan 700 W/mK ısı iletkenliğine sahiptir. Ra0.2μm'ye kadar karbür boşluklarda yüzey pürüzlülüğünün elde edilmesine yardımcı olur.

PCD uçlarının dezavantajını, aşırı keskin kenarlar elde edememesini ve talaş kırıcılarla imal edilmesinin sakıncasını hala gözden kaçıramıyoruz. Bu nedenle, PCD yalnızca demir dışı metallerin ve metal olmayanların ince kesimi için kullanılabilir, ancak karbür boşlukların ultra hassas ayna kesimini elde edemez, en azından henüz.

Elektro-işleme ile karbürü kesin

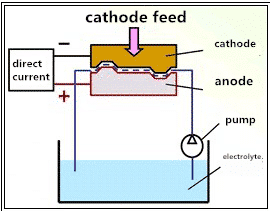

a.ECM

Elektrolitik işleme, karbürün elektrolit (NaOH) içinde çözülebilmesi ilkesiyle parçaların işlenmesidir. Karbür iş parçasının yüzeyinin ısınmamasını sağlar. Mesele şu ki, ECM'nin işleme hızı ve işleme kalitesi, işlenecek malzemenin fiziksel özelliklerinden bağımsızdır.

Pic.3 ECM karbür boşluklarının prensibi

Resim 3'te gösterildiği gibi, karbür iş parçası bir anot olarak çalışan doğru akım pozitif elektrotuna bağlanır ve aletin negatif elektrotu ve doğru akım güç kaynağı bir katot olarak bağlanır. Akımın etkisi altında, katot beslenirken, anot üzerindeki semente karbür, istenen şekil boyutuna işlenene kadar elektrolit içinde sürekli olarak çözülür. Tüm süreç oda sıcaklığında gerçekleştirilir.

Anottaki kimyasal reaksiyon denklemi:

W+O2=WO2

WO2+2NaOH=Na2WO4+H2O

Co+M2A=CoA+2M–2e

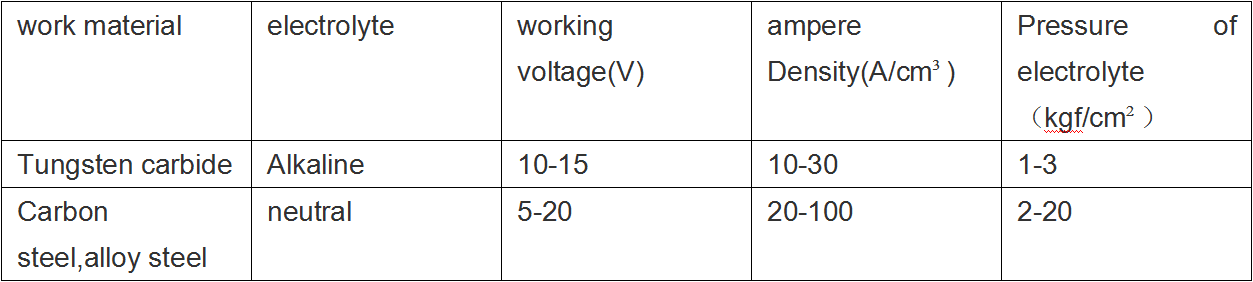

Genel olarak, işleme parametreleri şunlardır:

DC voltajı 10~15V. Akım yoğunluğu 10~3010~30(A/cm²), elektrolit basıncı 1~3 (kgf/cm²)

Şekil.3 Elektrolitik işleme parametrelerinin karşılaştırılması

Diğer malzemelerle karşılaştırıldığında, karbür boşluk kesimi sırasında elektrolitin basıncı, bitmiş ürünün yüzey kalitesini etkileyen önemli bir faktördür. Çok yüksek olduğunda, elektrolitin akış hızı çok hızlı olacaktır, bu da WC partiküllerinin tamamen çözünmeden önce elektrolit tarafından yıkanmasına neden olur.

WC parçacıkları ve Co parçacıkları tutarsız bir oranda uzaklaştırılırsa ne olur? Evet, iş parçasının yüzeyinde birçok nokta belirecektir. Kayda değer bir diğer faktör, iş parçasının karbür malzemesinin mikroyapıda daha düzgün olması ve daha ince parçacık boyutu ile yüzey hassasiyetinin daha doğru olacağıdır.

Kaba işlemeden sonra, karbür boşluğun yüzey pürüzlülüğü Ra0.8 ~ 0.4μm'ye ulaşabilir ve ortalama işleme doğruluğu ± 0.1 mm'ye ulaşabilir. ECM'nin üretkenliği EDM'nin birkaç katıdır ve ECM alet elektrotlarını tüketmediğinden maliyeti de düşüktür.

b.EDM

EDM prensibi, iş parçasının boyutu, şekli ve yüzey kalitesi için önceden belirlenmiş işleme gereksinimlerini elde etmek için fazla karbür parçaları çıkarmak için darbeli kıvılcım deşarjı sırasında alet ve iş parçası (pozitif ve negatif elektrotlar) arasındaki elektriksel korozyon olgusuna dayanır. . Sadece bakır-tungsten elektrotlar ve bakır-gümüş elektrotlar karbür boşlukları işleyebilir.

Kısacası, EDM mekanik enerji kullanmaz, metali çıkarmak için kesme kuvvetlerine bağlı değildir, ancak karbür parçayı çıkarmak için doğrudan elektrik enerjisi ve ısı kullanır. Mekanik kesme ile karşılaştırıldığında,

EDM aşağıdaki özelliklere sahiptir:

1. Malzeme kaldırma, deşarjın termal erozyonu ile sağlanır. Malzemenin işlenebilirliği, esas olarak, sertlik ve tokluk gibi mekanik özelliklerinden neredeyse bağımsız olarak, erime noktası, özgül ısı kapasitesi, termal iletkenlik (termal iletkenlik) vb. gibi malzemenin termal özelliklerine bağlıdır.

2. Özel ve karmaşık parça şekillerini işleyebilir.

3. Tüm süreç otomatikleştirilebilir.

4. EDM, malzemenin sertliğinden etkilenmediği için su verme işleminden sonra işlenebilir.

EDM'nin kendine has avantajları vardır, ancak aynı zamanda aşağıdaki yönlerde ortaya çıkan belirli sınırlamaları vardır:

1. İşleme verimliliği nispeten düşüktür. Genel olarak, işleme akımı birimi başına işlem hızı 20 mm3 / (A · min) değerini aşmaz. EDM'nin malzeme kaldırma oranı, işleme ile karşılaştırıldığında nispeten düşüktür. Bu nedenle, genellikle ödeneğin çoğunu ve ardından EDM'yi kaldırmak için işleme kesme kullanılır. Ek olarak, işleme hızı ile yüzey kalitesi arasında belirgin bir çelişki vardır, yani bitirme sırasındaki işleme hızı çok düşüktür ve kaba işleme genellikle yüzey kalitesi ile sınırlıdır.

2. EDM'den sonraki yüzeyde metamorfik bir katman ve hatta mikro çatlaklar olacaktır. EDM sırasında işlenmiş yüzeyde üretilen anlık yüksek ısı nedeniyle, termal stres deformasyonu meydana gelir ve bu da işlenmiş parçanın yüzeyinde bozulmuş bir tabakaya neden olur.

3. Normal koşullar altında, EDM ile elde edilen minimum köşe yarıçapı, genellikle 0,02~0,03 mm olan ECM tarafından elde edilenden biraz daha büyüktür. Elektrot aşınmışsa, köşe yarıçapı bu değerden daha büyük olacaktır. EDM'nin tamamen dik açı ve maksimum açısal sapma elde etme imkanı yoktur.

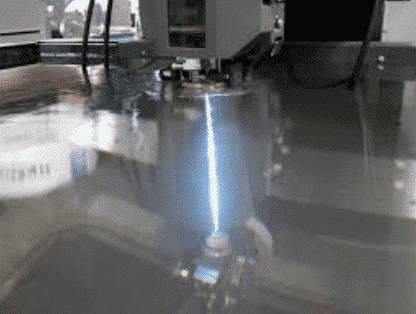

4. EDM sırasında deşarj kısmı çalışma sıvısında olmalıdır, aksi takdirde anormal bir deşarj meydana gelir ve ayrıca işleme durumunu gözlemlemede sorunlara yol açar.

Resim.4 boşaltma kısmı EDM sırasında çalışma sıvısında olmalıdır.

5. Aslında, işlenmiş yüzeydeki “parlama” gösterileri, bir dizi darbeli deşarj çukurundan oluşur. Bu nedenle, bitmiş yüzey hiçbir zaman diğer işleme yöntemleriyle cilalanmanın sonucu olan “parıltı”ya sahip olmayacaktır.

Çok yardımcı bilgiler

Çok faydalı bilgiler CNC torna tezgahlarında karbür işlemek için kesme parametrelerine ihtiyacım var (bunun için zaten pcd kesici uçlar kullanıyorum)

Buenas tardes, el carburo de tungsteno se puede cortar por sistema chorro de agua?

lütuflar

Evet, Su Jeti Kesim teknolojileri neredeyse her şeyi kesebilir, bu sadece bir zaman meselesidir.

Şu anda karbür boşlukları işleyen, iç tornalama yapan bir müşteriye tedarik yapıyorum

ve dış çap olarak 12 m/m sap üzerinde 55 derece 04 PCD kullanırlar,

4 kalıp, kesim bozulur ve nokta geometrisine rötuş yaparlar,

bir tekerlek üzerinde,

DCGW 11T304'ü tedarik etmem isteniyor, PCD'de çeşitli kaliteler yapıyoruz,

ve ayrıca CBN,

karbür çubuk 63 rockwell'dir, lütfen en iyi kaliteyi önerin,

Saygılarımla

dave higgs