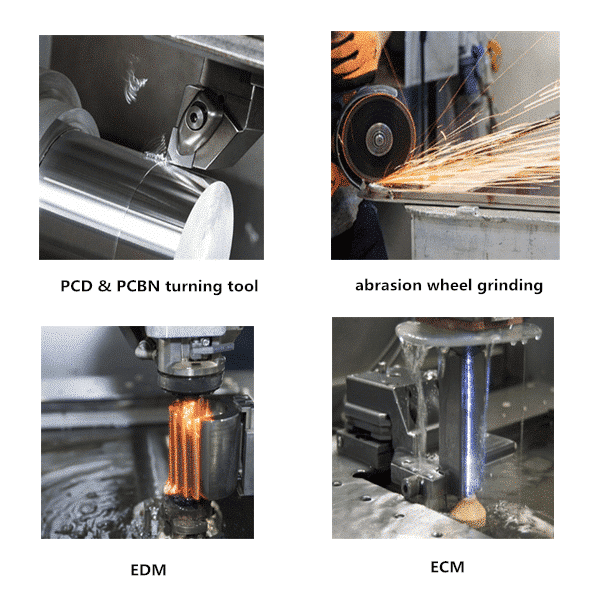

Ci sono idee utili su come tagliare la barra di carburo di tungsteno. Come tutti sappiamo, di solito è il carburo di tungsteno indicato come una sorta di a Difficile materiale a causa della sua durezza estremamente elevata rispetto ad altri materiali. Tipicamente un Carburo di tungsteno può avere un valore di durezza di 1600 HV, mentre l'acciaio dolce sarebbe solo nella regione di 160 HV. Vuoi provare a segnare o tagliare in modo efficace le barre di carburo di tungsteno. I seguenti 4 modi possono funzionare, che sono la rettifica di mole per abrasione, la lavorazione con materiale superduro, la lavorazione elettrolitica (ECM) e la lavorazione a scarica elettrica (EDM).

Tagliare il grezzo di carburo mediante la molatura della mola

Sappiamo che la durezza del materiale dell'utensile stesso deve essere superiore alla durezza del pezzo da lavorare. La durezza Rockwell del carburo cementato è generalmente compresa tra HRA78 e HRA90. Pertanto, per ora, i materiali che possono lavorare grezzi di metallo duro si riferiscono principalmente al nitruro di boro cubico policristallino (PCBN) e al diamante policristallino (PCD).

I materiali principali per le mole sono il carburo di silicio verde e il diamante. Poiché la molatura del carburo di silicio genererà uno stress termico superiore al limite di resistenza del carburo cementato, si verificano molte crepe sulla superficie, il che rende il carburo di silicio non un'opzione ideale per realizzare una superficie che può essere garantita.

Mentre il granulo abrasivo diamantato di dimensioni comprese tra 60/70 mesh e 325/400 mesh lavora efficacemente sulla rettifica di parti in carburo cementato. Maggiore è il valore della dimensione delle particelle, maggiore è la precisione di lavorazione. In generale, l'80/180 è adatto per la finitura fine di vari stampi in metallo duro.

Sebbene la mola PCD sia qualificata, completare tutte le attività dalla sgrossatura alla finitura su grezzi di metallo duro, al fine di ridurre la perdita della mola, i grezzi di carburo verranno pre-lavorati con il metodo di lavorazione elettrica, quindi eseguiranno la semifinitura e la fine- finendo infine con la mola.

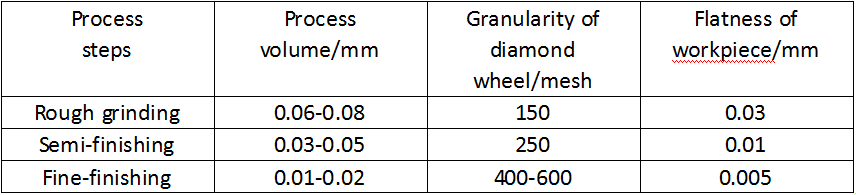

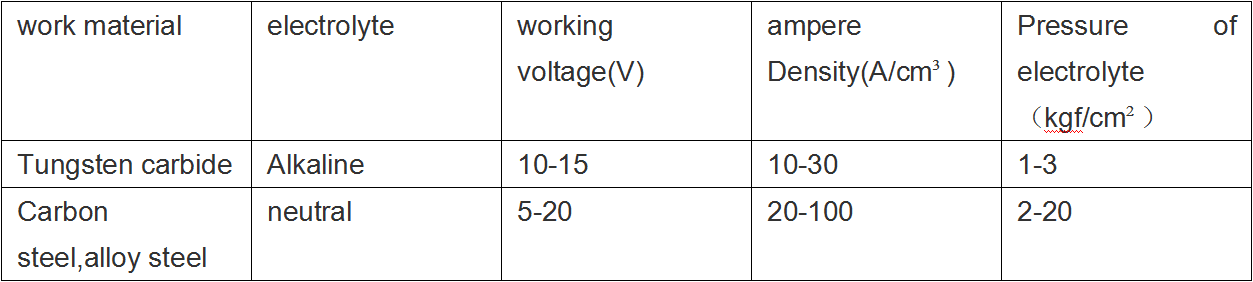

C'è un grafico che mostra i parametri di elaborazione comuni quando la mola PCD rettifica su materiale di carburo.

Fig.1 parametri di lavorazione della mola diamantata durante il taglio

Durante la rettifica di mole in PCD, una bassa velocità di avanzamento è fondamentale. Questo perché maggiore velocità necessaria, maggiore temperatura di rettifica, che è una causa di grave usura della mola. Inoltre, non è più alto e meglio è. Al contrario, se la velocità di avanzamento è troppo bassa, con conseguente grande spessore di taglio, la rugosità superficiale della superficie lavorata ne risente decisamente e aumenta anche l'usura della mola.

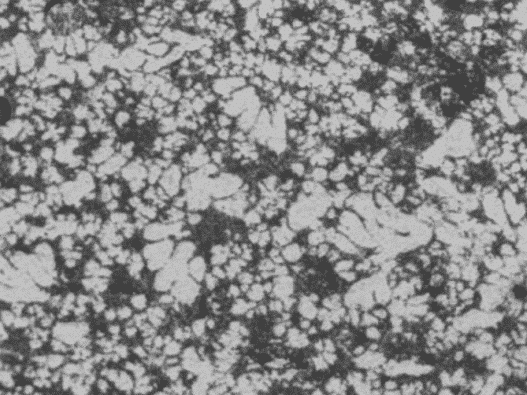

Un altro elemento a cui prestare attenzione è che il liquido di raffreddamento utilizzato deve essere privo di zolfo e avere un pH compreso tra 7 e 9. Altrimenti il liquido di raffreddamento corroderà il legante di cobalto del carburo cementato e la riduzione del cobalto risulterà in una microstruttura difettosa di il carburo cementato, come mostrato in figura 2.

Fig.2 microstruttura della superficie in carburo priva di cobalto

Tagliare il metallo duro mediante fresatura e tornitura

Materiali di CBN e PCBN, intesi come metodo per tagliare i metalli neri con durezza, come l'acciaio temprato e l'acciaio fuso (ferro). Il nitrito di boro è in grado di resistere all'influenza delle alte temperature (sopra i 1000 gradi) e mantenere la durezza a 8000 HV. Questa proprietà lo rende uguale alla lavorazione di grezzi di carburo, in particolare per quelle parti strutturali costituite da anima in carburo e involucro in acciaio sotto un accoppiamento ad interferenza.

Tuttavia, quando la durezza delle parti in metallo duro è superiore a HRA90, totalmente fuori dalla portata del nitrito di boro per il taglio, non è più necessario insistere sugli utensili PCBN e CBN. In queste condizioni possiamo ricorrere a frese diamantate PCD come sostituto. Ci sono alcuni vantaggi del PCD nella lavorazione di grezzi di metallo duro a base di TC, come la sua durezza che può raggiungere più di 10000 HV (100–120 volte quella del metallo duro). Gli utensili PCD hanno anche una conduttività termica di 700 W/mK, che è da 1,5 a 9 volte quella del carburo cementato. Aiuta a ottenere la rugosità della superficie su grezzi in metallo duro fino a Ra0,2μm.

Non possiamo ancora perdere di vista lo svantaggio degli inserti in PCD, la loro incapacità di ottenere bordi estremamente affilati e l'inconveniente di essere fabbricati con rompitruciolo. Pertanto, il PCD può essere utilizzato solo per il taglio fine di metalli non ferrosi e non metallici, ma non può ottenere un taglio a specchio ultra preciso di grezzi in metallo duro, almeno non ancora.

Tagliare il carburo mediante elettrolavorazione

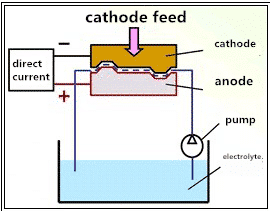

a.ECM

La lavorazione elettrolitica è la lavorazione di parti in base al principio che il carburo può essere sciolto nell'elettrolita (NaOH). Assicura che la superficie del pezzo in metallo duro non si surriscaldi. E il punto è che la velocità di elaborazione e la qualità di elaborazione di ECM sono indipendenti dalle proprietà fisiche del materiale da elaborare.

Fig.3 Principio dei grezzi in metallo duro ECM

Come mostrato nella figura 3, il pezzo in carburo è collegato all'elettrodo positivo in corrente continua che funge da anodo e l'elettrodo negativo dell'utensile e la fonte di alimentazione in corrente continua sono collegati come catodo. Sotto l'azione della corrente, mentre il catodo viene alimentato, il carburo cementato sull'anodo viene continuamente disciolto nell'elettrolita fino a quando non viene trasformato nella dimensione della forma desiderata. L'intero processo viene eseguito a temperatura ambiente.

L'equazione di reazione chimica sull'anodo:

W+O2=WO2

WO2+2NaOH=Na2WO4+H2O

Co+M2A=CoA+2M–2e

In generale, i suoi parametri di elaborazione sono:

Tensione CC 10 ~ 15 V. Densità di corrente 10~3010~30(A/cm²), pressione dell'elettrolita 1~3 (kgf/cm²)

Fig.3 Confronto dei parametri di elaborazione elettrolitica

Rispetto ad altri materiali, durante il taglio del grezzo in metallo duro, la pressione dell'elettrolita è un fattore importante che influenza la qualità della superficie del prodotto finito. Quando è troppo alta, la portata dell'elettrolita sarà troppo veloce, il che fa sì che le particelle di WC vengano lavate via dall'elettrolita prima che si dissolvano completamente.

Cosa succede se le particelle di WC e le particelle di Co vengono rimosse a una velocità incoerente? Sì, appariranno molti punti sulla superficie del pezzo. Un altro fattore degno di nota è che il materiale in metallo duro del pezzo è più uniforme nella microstruttura e con una dimensione delle particelle più fine, più accurata sarà la precisione della superficie.

Dopo la sgrossatura, la rugosità superficiale del grezzo in metallo duro può raggiungere Ra0,8~0,4μm e la precisione di lavorazione media può raggiungere ±0,1 mm. La produttività dell'ECM è diverse volte quella dell'EDM e poiché l'ECM non consuma elettrodi per utensili, anche il costo è basso.

b.EDM

Il principio dell'EDM si basa sul fenomeno della corrosione elettrica tra l'utensile e il pezzo (elettrodi positivi e negativi) durante la scarica a impulsi per rimuovere le parti in carburo in eccesso per ottenere i requisiti di lavorazione predeterminati per le dimensioni, la forma e la qualità della superficie del pezzo . Solo gli elettrodi rame-tungsteno ed elettrodi rame-argento possono lavorare grezzi di carburo.

In breve, l'elettroerosione non utilizza energia meccanica, non dipende dalle forze di taglio per rimuovere il metallo, ma utilizza direttamente energia elettrica e calore per rimuovere la parte in metallo duro. Rispetto al taglio meccanico,

L'EDM ha le seguenti caratteristiche:

1. La rimozione del materiale è ottenuta mediante l'erosione termica dello scarico. La lavorabilità del materiale dipende principalmente dalle proprietà termiche del materiale, come punto di fusione, capacità termica specifica, conducibilità termica (conducibilità termica), ecc., quasi indipendentemente dalle sue proprietà meccaniche come durezza e tenacità.

2. Può elaborare forme speciali e complesse di parti.

3. L'intero processo può essere automatizzato.

4. Poiché l'EDM non è influenzato dalla durezza del materiale, può essere lavorato dopo la tempra.

L'EDM ha i suoi vantaggi unici, ma allo stesso tempo presenta alcuni limiti, che si manifestano nei seguenti aspetti:

1. L'efficienza di elaborazione è relativamente bassa. In generale, la velocità di lavorazione per unità di corrente di lavorazione non supera i 20 mm3 / (A · min). La velocità di rimozione del materiale dell'elettroerosione è relativamente bassa rispetto alla lavorazione. Pertanto, il taglio a macchina viene spesso utilizzato per rimuovere la maggior parte del sovrametallo e quindi l'EDM. Inoltre, esiste una contraddizione evidente tra la velocità di lavorazione e la qualità della superficie, ovvero la velocità di lavorazione durante la finitura è molto bassa e la lavorazione di sgrossatura è spesso limitata dalla qualità della superficie.

2. La superficie dopo l'EDM avrà uno strato metamorfico o addirittura microfessure. A causa dell'elevato calore istantaneo generato sulla superficie lavorata durante l'elettroerosione, si verifica una deformazione da stress termico, con conseguente deterioramento dello strato sulla superficie del pezzo lavorato.

3. In circostanze normali, il raggio minimo dell'angolo ottenuto dall'EDM è leggermente maggiore di quello dell'ECM, che generalmente è 0,02~0,03 mm. Se l'elettrodo è usurato, il raggio dell'angolo sarà maggiore di quel valore. Non vi è alcuna possibilità per l'EDM di ottenere un angolo completamente retto e la massima deviazione angolare.

4. La parte di scarico deve trovarsi nel fluido di lavoro durante l'EDM, altrimenti si verificherà uno scarico anomalo che causerà anche problemi per osservare lo stato di elaborazione.

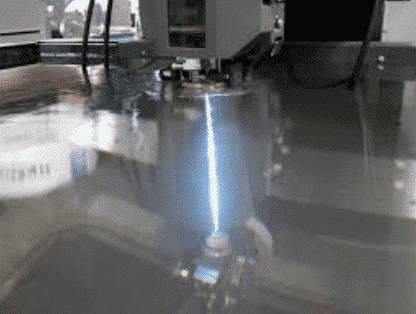

La parte di scarico della Fig.4 deve essere nel fluido di lavoro durante l'EDM

5. In realtà, i "bagliori" visualizzati sulla superficie lavorata sono costituiti da un numero di pozzi di scarico pulsati. Pertanto, la superficie finita non avrà mai il "bagliore", che è la conseguenza di essere lucidata con altri metodi di lavorazione.

Informazioni molto utili

Informazioni molto utili Ho bisogno di parametri di taglio per lavorare il metallo duro su torni cnc (uso già inserti pcd per questo)

Buenas tardes, el carburo de tungsteno se puede cortar por sistema chorro de agua?

Grazia

Sì, le tecnologie di taglio a getto d'acqua possono quasi tagliare qualsiasi cosa, è solo questione di tempo.

Attualmente sto fornendo un cliente che lavora grezzi in metallo duro, tornitura interna

e diametro esterno, utilizzano PCD 55 gradi 04 su gambo da 12 m/m, producono

4 matrici, il taglio si interrompe e ritoccano la geometria della punta,

su una ruota,

Mi è stato chiesto di fornire DCGW 11T304, realizziamo una serie di gradi, in PCD,

e anche CBN,

l'asta in carburo è 63 rockwell, si prega di avvisare il grado migliore,

Cordiali saluti

Dave Higgs