1. تطوير عملية المعالجة المبردة

تعتمد المعالجة المبردة عادةً على تبريد النيتروجين السائل ، والذي يمكنه تبريد قطعة العمل إلى أقل من - 190 درجة مئوية. تتغير البنية المجهرية للمادة المعالجة عند درجة حرارة منخفضة ، وتحسنت بعض الخصائص. تم اقتراح المعالجة المبردة لأول مرة من قبل الاتحاد السوفيتي السابق في عام 1939. ولم تطبق الولايات المتحدة تقنية المعالجة المبردة على الصناعة حتى الستينيات وبدأت في استخدامها بشكل أساسي في مجال الطيران. في السبعينيات ، توسعت إلى مجال تصنيع الآلات.

وفقًا لطرق التبريد المختلفة ، يمكن تقسيمها إلى طريقة سائلة وطريقة غاز. تعني الطريقة السائلة أن المادة أو قطعة العمل مغمورة مباشرة في النيتروجين السائل لتبريد قطعة العمل إلى درجة حرارة النيتروجين السائل ، ويتم الاحتفاظ بقطعة العمل عند درجة الحرارة هذه لفترة زمنية معينة ، ثم يتم إخراجها وتسخينها إلى درجة حرارة معينة . من الصعب التحكم في سرعة ارتفاع وانخفاض درجة الحرارة بهذه الطريقة ، مما له تأثير حراري كبير على قطعة العمل ويُعتقد عمومًا أنه من المحتمل أن يتسبب في تلف قطعة العمل. تعتبر المعدات المبردة بسيطة نسبيًا ، مثل خزان النيتروجين السائل.

2- طريقة المعالجة المبردة بالغاز

مبدأ الغاز هو التبريد بالتغويز بالحرارة الكامنة للنيتروجين السائل (حوالي 199.54 كيلو جول / كجم) وامتصاص حرارة النيتروجين منخفض الحرارة. يمكن أن تجعل طريقة الغاز درجة حرارة التبريد تصل إلى - 190 درجة مئوية ، بحيث يمكن للنيتروجين المبرد الاتصال بالمواد. من خلال التبادل الحراري بالحمل الحراري ، يمكن تبخير النيتروجين في الصندوق المبرد بعد إخراجه من الفوهة. يمكن تبريد قطعة العمل بالحرارة الكامنة للتغويز وامتصاص حرارة النيتروجين المبرد. من خلال التحكم في مدخلات النيتروجين السائل للتحكم في معدل التبريد ، يمكن ضبط درجة حرارة المعالجة المبردة تلقائيًا والتحكم فيها بدقة ، وتأثير الصدمة الحرارية صغير ، وكذلك إمكانية التكسير.

في الوقت الحاضر ، طريقة الغاز معترف بها على نطاق واسع من قبل الباحثين في تطبيقها ، ومعدات التبريد الخاصة بها عبارة عن صندوق مبرد قابل للبرمجة بدرجة حرارة يمكن التحكم فيها. يمكن للمعالجة المبردة أن تحسن بشكل كبير من عمر الخدمة ومقاومة التآكل وثبات أبعاد المعادن الحديدية والمعادن غير الحديدية والسبائك المعدنية وغيرها من المواد ، مع فوائد اقتصادية كبيرة وآفاق السوق.

تم الإبلاغ عن التكنولوجيا المبردة للكربيد الأسمنتي لأول مرة في الثمانينيات والتسعينيات. تقنية ميكانيكية من اليابان في عام 1981 و ورشة الآلات الحديثة من الولايات المتحدة في عام 1992 أن أداء الكربيدات الأسمنتية قد تحسن بشكل ملحوظ بعد المعالجة المبردة. منذ سبعينيات القرن الماضي ، كان العمل البحثي حول المعالجة المبردة في الخارج مثمرًا. لقد نجح الاتحاد السوفيتي السابق والولايات المتحدة واليابان ودول أخرى في استخدام المعالجة المبردة لتحسين عمر خدمة الأدوات والقوالب ، ومقاومة التآكل لقطع العمل واستقرار الأبعاد.

3. تقوية آلية المعالجة بالتبريد

تقوية الطور المعدني.

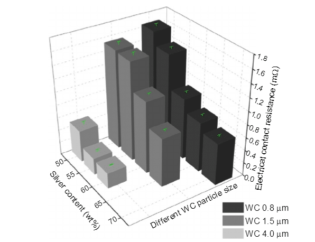

Co في كربيد الأسمنت له هيكل بلوري لجنة الاتصالات الفدرالية (fcc) وبنية بلورية سداسية مغلقة معبأة ε المرحلة (hcp). ε- نسبة Co لها معامل احتكاك صغير ومقاومة تآكل قوية. أعلى من 417 α الطاقة الحرة للطور منخفضة ، لذلك يوجد شكل طور Co α. أقل من 417 ℃ طاقة حرة منخفضة من الطور ، طور مستقر عند درجة حرارة عالية α انتقال طور إلى طاقة حرة منخفضة ε طور. ومع ذلك ، نظرًا لجزيئات WC و α ، فإن وجود ذرات غير متجانسة من المحلول الصلب في الطور له قيود أكبر على انتقال الطور ، مما يجعل α → ε عندما تزداد مقاومة تغير الطور وتنخفض درجة الحرارة إلى أقل من 417 ℃ α لا يمكن تحويل الطور تمامًا في ε المرحلة. يمكن زيادة المعالجة المبردة بشكل كبير α و ε فرق الطاقة الخالي من مرحلتين ، وبالتالي زيادة القوة الدافعة لتغيير الطور ε متغير تغيير الطور. بالنسبة للكربيد الأسمنتي بعد المعالجة المبردة ، فإن بعض الذرات المذابة في Co تترسب على شكل مركب بسبب انخفاض قابلية الذوبان ، مما قد يزيد من المرحلة الصلبة في مصفوفة Co ، ويعيق حركة الخلع ، ويلعب دورًا في تقوية المرحلة الثانية حبيبات.

تقوية الإجهاد المتبقي السطحي.

تظهر الدراسة بعد المعالجة المبردة أن الإجهاد الانضغاطي المتبقي السطحي يزداد. يعتقد العديد من الباحثين أن قيمة معينة للضغط الانضغاطي المتبقي في الطبقة السطحية يمكن أن تحسن بشكل كبير من عمر الخدمة. أثناء عملية تبريد كربيد الأسمنت بعد التلبيد ، تخضع مرحلة الترابط Co لضغط الشد ، وتخضع جزيئات WC لضغط الضغط. إن إجهاد الشد له ضرر كبير على الشركة ، لذلك يعتقد بعض الباحثين أن زيادة إجهاد الضغط السطحي الناجم عن التبريد العميق يبطئ أو يعوض جزئيًا إجهاد الشد الناتج عن مرحلة الترابط أثناء عملية التبريد بعد التلبيد ، أو حتى تعديله إلى الضغط الانضغاطي ، مما يقلل من توليد الشقوق الدقيقة.

آليات التعزيز الأخرى

يُعتقد أن η جسيمات الطور مع جسيمات WC تجعل المصفوفة أكثر إحكاما وثباتًا ، وبسبب η تشكيل الطور يستهلك Co في المصفوفة. يؤدي انخفاض محتوى Co في مرحلة الترابط إلى زيادة الموصلية الحرارية الكلية للمادة ، كما أن زيادة حجم جسيم الكربيد والقرب يزيد أيضًا من التوصيل الحراري للمصفوفة. نظرًا لزيادة الموصلية الحرارية ، يكون تبديد الحرارة للأداة ونصائح القالب أسرع ؛ تم تحسين مقاومة التآكل وصلابة درجات الحرارة العالية للأدوات والقوالب. يعتقد البعض الآخر أنه بعد المعالجة المبردة ، بسبب انكماش وتكثيف Co ، يتم تعزيز الدور الراسخ لـ Co في الاحتفاظ بجزيئات WC. يعتقد الفيزيائيون أن التبريد العميق قد غير بنية الذرات وجزيئات المعادن.

4 حالة من قالب العنوان البارد YG20 مع المعالجة المبردة

خطوات تشغيل المعالجة المبردة لصندقة الرصيف البارد YG20:

(1) وضع القالب البارد الملبد في فرن المعالجة المبردة ؛

(2) ابدأ تشغيل الفرن المتكامل للتقسية المبردة ، وافتح النيتروجين السائل ، وخفضه إلى - 60 بمعدل معين ، واحتفظ بدرجة الحرارة لمدة ساعة واحدة ؛

(3) خفض إلى - 120 ℃ بمعدل معين ، والحفاظ على درجة الحرارة لمدة ساعتين ؛

(4) خفض درجة الحرارة إلى - 190 درجة مئوية بمعدل تبريد معين ، والحفاظ على درجة الحرارة لمدة 4-8 ساعات ؛

(5) بعد الحفاظ على الحرارة ، يجب رفع درجة الحرارة إلى 180 درجة مئوية وفقًا لـ 0.5 درجة / دقيقة لمدة 4 ساعات

(6) بعد اكتمال معدات البرنامج ، سيتم إيقاف تشغيلها تلقائيًا وتبريدها بشكل طبيعي إلى درجة حرارة الغرفة.

الخلاصة: يموت العنوان البارد YG20 بدون معالجة مبردة وبعد المعالجة المبردة برأس بارد Φ 3.8 قضيب لولبي من الصلب الكربوني ، تظهر النتائج أن عمر خدمة القالب بعد المعالجة المبردة أطول بأكثر من 15% من عمر القالب بدون المعالجة المبردة .

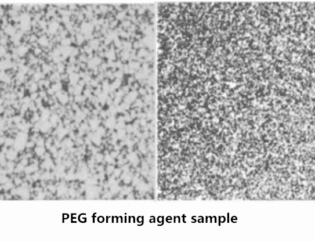

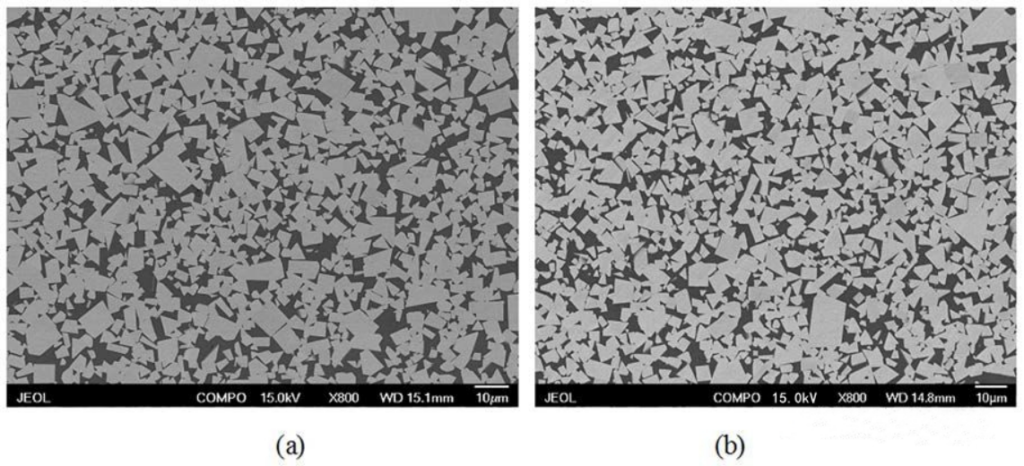

(ب) بعد المعالجة المبردة YG20

يمكن ملاحظة أنه بالمقارنة مع ذلك قبل المعالجة المبردة ، يتم تقليل الكوبالت المكعب المتمركز في الوجه (fcc) في YG20 بعد المعالجة المبردة بشكل كبير ، ε- الزيادة الواضحة في Co (hcp) هي أيضًا سبب تحسين مقاومة التآكل و الخصائص الشاملة للكربيدات الأسمنتية.

5. قيود عملية المعالجة المبردة

تُظهر نتائج التطبيق العملي لشركة الأدوات والقوالب في الولايات المتحدة أن عمر خدمة إدراجات كربيد الأسمنت بعد المعالجة يزداد بمقدار 2 إلى 8 مرات ، بينما تموت دورة التضميد لسحب أسلاك كربيد الأسمنت بعد العلاج من عدة أسابيع لعدة أشهر. في التسعينيات ، تم إجراء بحث محلي حول التكنولوجيا المبردة للكربيد الأسمنتي ، وتم تحقيق نتائج بحث معينة.

بشكل عام ، البحث عن تكنولوجيا المعالجة المبردة للكربيد الأسمنتي أقل تطوراً وغير منهجي في الوقت الحاضر ، كما أن الاستنتاجات التي تم الحصول عليها غير متسقة ، الأمر الذي يحتاج إلى مزيد من الاستكشاف المتعمق من قبل الباحثين. وفقًا لبيانات البحث الحالية ، تعمل المعالجة المبردة بشكل أساسي على تحسين مقاومة التآكل وعمر خدمة كربيد الأسمنت ، ولكن ليس لها تأثير واضح على الخصائص الفيزيائية.