切削液(クーラント)は、切削工具やワークピースを冷却および潤滑するために、金属の切削および研削プロセスで使用される一種の工業用液体です。切削油剤は、さまざまな超機能性添加剤を科学的に組み合わせて構成されています。また、冷却性能、潤滑性能、防錆性能、脱油・洗浄機能、防食機能、希釈容易性にも優れています。従来の石けん系乳化剤の欠点であった、夏は臭いがつきやすい、冬は希釈しにくい、防錆効果が弱いなどの欠点を克服し、旋盤塗料への悪影響もありません。鉄系金属の切断・研削に適しており、現在の主要な研削製品です。切削油剤は、すべての指標でケン化油よりも優れています。潤滑性、冷却性、洗浄性、防錆性に優れ、無毒、無臭、人体に対して非腐食性、機器に対して非腐食性、環境を汚染しないなどの特徴があります。

歴史的発展

切削油 人類が切削油を使用する歴史は、古代にさかのぼることができます。人が砥石や銅、鉄を研ぐとき、水やりが効率と品質を向上させることを知っています。オリーブ オイルは古代ローマでピストン ポンプの鋳物を回すのに使用され、バターと水は 16 世紀に金属の鎧を磨くのに使用されました。ジョン・ウィルキンソンが 1775 年にワット蒸気機関のシリンダーを加工するための中ぐり盤を開発して以来、金属切削における水と油の応用が登場しました。 1860年には長い開発期間を経て、旋削、フライス加工、かんな、研削、歯車加工、ねじ加工など、さまざまな工作機械が次々と登場し、切削油剤の大規模な使用も始まりました。

1980 年代に、アメリカの科学者は切削液の評価を開始しました。 FW Taylor は、ポンプを使用して炭酸ナトリウム水溶液を供給することにより、切断速度が 30%~40% だけ速くなる現象とメカニズムを発見し、説明しました。当時使用されていた工具の材質が炭素工具鋼であり、切削液の主な機能が冷却であったことから、「クーラント」という用語が提唱されました。それ以来、切削油は冷却潤滑剤と呼ばれるようになりました。

切削液に対する人々の継続的な理解と実践経験の向上により、切削領域に油剤を注入することによって良好な加工面が得られることがわかっています。当初は動植物油を切削油として使用していましたが、動植物油は劣化しやすく使用期間が短いものでした。 20 世紀初頭、人々は原油から潤滑油を抽出し始め、優れた性能を持つさまざまな潤滑油添加剤を発明しました。第一次世界大戦後、鉱物油と動植物油の複合油の研究と使用が始まりました。 1924年には、硫黄と塩素を含む切削油が特許を取得し、重切削、ブローチ加工、ねじおよび歯車加工に適用されました.

工具材料の開発は、切削油の開発を促進しました。 1898年にはハイス鋼が発明され、切削速度はそれまでの2~4倍になりました。超硬合金は、1927 年にドイツで初めて開発されました。超硬合金の切削速度は、高速度鋼の 2 ~ 5 倍です。切削温度の継続的な改善に伴い、油性切削液の冷却性能は切削要件を完全に満たすことができません。この頃、人々は水性切削油剤の利点に注目し始めました。水中油エマルジョンは 1915 年に製造され、1920 年には重切削用の好ましい切削液になりました。1945 年には、米国で最初の無油合成切削液が開発されました。 Cimcool Cincinnati Milling Machine Company (後に Cincinnati-Mulchrone に改名) は、世界規模の完全合成金属切削液の開発を主導し、製品に独特のピンク色を付けました。 CIMCOOL は革新的です。 1945 年当時、切削油剤として利用できるのは純粋な油と乳状の乳化剤だけでした。 CIMCOOLは水性製品のため、純油の2倍の冷却性能があります。オイルとは異なり、CIMCOOL には煙がなく、火災の危険もなく、加工後の部品もきれいです。乳化液相と同様に、CIMCOOL は優れた冷却性能を維持します。独自の化学合成潤滑剤により、その潤滑が開発され、切削速度が向上し、工具寿命が向上します。 CIMCOOL はバクテリアの攻撃に対して高い耐性を示し、その透明性は業界に受け入れられています。 CIMCOOL は、金属加工油剤技術の分野における重要な前進です。他の企業は、切削液技術の開発を促進するために化学金属加工液に目を向けました。高度な製造技術のさらなる発展と環境保護に対する人々の意識の向上に伴い、切削液技術に対する新しい要件が提唱され、切削液技術のより高い分野への発展が促進されます。

主な分類

水性切削油剤は、エマルジョン、半合成切削油剤、および全合成切削油剤に分けることができます。

乳化性、半合成、および全合成切削油剤の分類は、通常、製品の基油の種類によって異なります。乳化性切削油剤は、鉱油のみを基油として使用する水溶性切削油剤です。半合成切削油剤は、鉱物油と化学合成基油の両方を含む水溶性切削油剤です。また、完全合成切削油剤は、化学合成基油のみを使用する (つまり、鉱物油を使用しない) 水溶性切削油剤です。

各タイプの切削液には、基油の他に、防錆剤、非鉄金属腐食防止剤、消泡剤などのさまざまな添加剤が含まれています。

一部のメーカーは、マイクロエマルジョンの分類を行っています。それらは一般に、エマルジョンと半合成切削油剤の間のカテゴリーと考えられています。

エマルションの希釈剤は、外観が乳白色です。半合成溶液の希釈剤は通常半透明で、一部の製品は部分的に乳白色です。全合成溶液の希釈剤は、通常、水やわずかな色など、完全に透明です。

主な用途

折り畳み潤滑

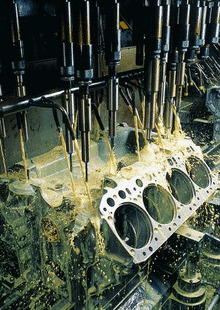

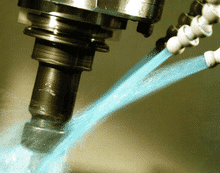

切削工程における金属切削液(切削液と呼ばれる)の潤滑は、すくい面と切りくず、逃げ面と加工面との間の摩擦を減らし、潤滑膜の一部を形成し、それによって切削の消費を減らすことができます力、摩擦、力、工具と工作物のブランクの間の摩擦部分の表面温度と工具の摩耗を減らし、工作物材料の切削性能を向上させます。研削工程では、研削液を添加した後、研削液が砥石砥粒・被削材・砥粒に浸透して潤滑膜を形成し、界面間の摩擦を低減し、砥粒切れ刃の摩耗や切りくずへの付着を防ぎます。これにより、研削力と摩擦熱を低減し、砥石の耐久性とワークの表面品質を向上させます。

折り畳み冷却

切削液の冷却効果は、切削工具 (または砥石車)、切りくず、および切削によって加熱されたワークピースの間の対流と気化によるものであり、工具とワークピースから切削熱を奪い、切削温度を効果的に下げ、ワークピースの熱変形を減らし、工具の硬度を維持し、加工精度と工具の耐久性を向上させます。切削液の冷却性能は、その熱伝導率、比熱、気化熱、および粘度 (または流動性) に関連しています。水の熱伝導率と比熱は油よりも高いため、水の冷却性能は油よりも優れています。

折り掃除

金属の切削加工では、切削液には優れた洗浄効果が求められます。切削効果に影響を与えることなく、発生した切りくず、研磨くず、鉄粉、油、砂の粒子を除去し、工作機械、工作物、工具の汚染を防ぎ、工具や砥石の刃先をシャープに保ちます。油性切削油の場合、粘度が低いほど洗浄力が強くなります。特に灯油や軽油などの軽質成分を含む切削油は、浸透性と洗浄性に優れています。界面活性剤を含む水系切削液は、表面に吸着膜を形成し、ワークや工具、砥石などへのパーティクルやスラッジの付着を防ぎ、より優れた洗浄効果を発揮します。同時に、粒子とスラッジの界面に浸透し、界面から分離し、切削液で取り除き、界面をきれいに保つことができます。

折りたたみ防錆

金属切削加工では、環境媒体や切削液成分の分解や酸化により生成するセメントなどの腐食性媒体と接触することで被削材が腐食し、切削液が接触する工作機械部品の表面も腐食します。また、加工後のワーク一時保管時や加工工程間の流動過程においても、環境媒体や残留切削液による金属の腐食を防止するため、切削液には一定の防錆性が求められます。スラッジやその他の腐食性物質など。特に中国南部の雨季や雨季には、工程間の防錆対策に一層の注意を払う必要があります。

他を折る

上記の4つの機能に加えて、使用される切削液は安定性が高く、保管および使用中に沈殿または層状化、油の沈殿、石鹸の沈殿、および老化現象が発生しない必要があります。細菌やカビに対して一定の耐性があり、カビが生えにくく生分解されにくく、臭いや劣化の原因となります。塗装部分を傷めず、人体に無害、刺激臭もありません。使用中に煙、霧、または煙が少ない。回収が容易で、汚染が少なく、排出された廃水の処理が容易です。処理後、産業廃水の排出に関する国家基準を満たすことができます。

切削油剤の違い

油性切削油剤は潤滑性が良く、冷却効果が低い。水性切削液と油性切削液の潤滑性能は比較的悪く、冷却効果は優れています。低速切削には、切削液の強力な潤滑性が必要です。一般的に切削油は切削速度が30m/min以下の場合に使用します。

極圧添加剤入りの切削油は、切削速度が60m/minを超えない被削材の場合に有効です。高速切削では、発熱量が高く、油性切削油剤の伝熱効果が悪いため、切削領域の温度が高くなりすぎて、切削油の発煙や発火につながります。ワークの温度が高すぎると、熱変形が発生し、ワークの加工精度に影響を与えるため、水ベースの切削液がよく使用されます。

エマルションは油の潤滑性・防錆性と水の優れた冷却性を兼ね備え、潤滑・冷却性に優れているため、発熱の多い高速・低圧の金属切削に威力を発揮します。乳化剤は、油性切削油剤に比べて放熱性が高く、清浄度が高く、水希釈による経済性、作業者の健康と安全などのメリットがあり、喜んで使っていただけます。実際、特に困難な材料に加えて、乳化剤は、ほとんどすべての軽負荷および中負荷の切断と、ほとんどの重負荷の処理に使用できます。乳化剤は、ねじ研削、溝研削、およびその他の複雑な研削を除くすべての研削プロセスにも使用できます。乳化剤の欠点は、細菌やカビが繁殖しやすく、乳化剤の有効成分が化学的に分解され、臭いが発生することです。劣化するので、一般的に有毒な有機殺菌剤を添加する必要があります。

化学合成切削油の利点は、経済性、熱放散の速さ、強力な清浄性、ワークピースの優れた視認性です。加工サイズのコントロールが容易です。その安定性と腐敗防止能力は乳化液よりも優れています。潤滑不良は、工作機械の可動部の固着や摩耗の原因となります。また、化学合成の際に残る粘着性の残留物は、機械部品の動きに影響を与えたり、部品の重なり面に錆を発生させたりします。

一般的に、水性切削油剤は、次の場合に選択する必要があります。

1.油性切削油剤の潜在的な火災の危険;

2. 高速かつ大送りの切削では、切削領域が高温になり、煙が激しくなり、火災の危険があります。

3.前者と後者の工程を考慮すると、水系切削油剤を使用する必要があります。

4.油の飛散、オイルミストの防止、拡散による工作機械周辺の公害、汚れを軽減し、使用環境をクリーンに保ちたい。

価格を考慮すると、一般的な水性切削液は使用の要件を満たし、一部の加工が容易な材料の表面品質要件が高くない場合、切削液のコストを大幅に削減できます。

切削工具の耐久性が切削の経済性(切削工具の高価な価格、研削工具の難しさ、長いロードおよびアンロード補助の時間など)の大きな割合を占める場合、工作機械の高精度は絶対に必要ありません。水の混入(腐食防止)、工作機械の潤滑系や冷却系の癒着、廃液処理設備のない環境など。油性切削油剤を検討する必要があります。

適用範囲

折込工具鋼

耐熱温度は200~300℃程度です。一般材料の切削にしか使えず、高温になると硬度が低下します。この種の工具は耐熱性が低いため、クーラントの冷却効果を高める必要があり、一般的には乳化剤を使用するのが適切です。

ハイス鋼の折り曲げ

この材料は、クロム、ニッケル、タングステン、モリブデン、およびバナジウム (アルミニウムを含むものもあります) をベースにした高級合金鋼です。その耐熱性は明らかに工具鋼よりも高く、許容最高温度は 600 C に達することがあります。他の耐高温金属やセラミックと比較して、高速度鋼には一連の利点、特にその高い靭性があり、用途に適しています。複雑な形状のワークと連続切削、高速度鋼は機械加工性が良く、価格で受け入れられやすい.高速度鋼工具を使用した低速および中速切削には、油性切削油剤または乳化剤をお勧めします。高速切削では、発熱量が高い水系切削油剤が適しています。オイルベースの切削液を使用すると、オイルミストが多くなり、環境を汚染し、ワークピースの火傷を引き起こしやすくなり、加工品質が低下し、工具の摩耗が増加します。

折り曲げ超硬

切削工具に使用される超硬合金は、タングステン カーバイド (WC)、チタン カーバイド (TiC)、タンタル カーバイド (TaC)、および 5-10% コバルトで構成されています。その硬度は高速度鋼よりもはるかに高いです。最大許容使用温度は 1000 C に達することができます。耐摩耗性に優れており、鋼材を加工する際のチップ間の結合現象を減らすことができます。切削液を選択するときは、超硬合金の突然の熱に対する感受性を考慮して、工具をできるだけ均一に加熱できるようにする必要があります。そうしないと、刃先がつぶれてしまいます。一般材料の加工では乾式切削が用いられることが多いですが、乾式切削では被削材の温度上昇が高く、被削材が熱変形しやすく、被削材の加工精度に影響を与えます。さらに、潤滑剤なしで切削すると、切削抵抗が高いため、電力消費が増加し、工具の摩耗が加速する可能性があります。超硬切削工具は高価なため、経済的な観点からも乾式切削は経済的ではありません。切削油剤を選定する場合、一般的な油性切削油剤は熱伝導率が悪く、水系切削油剤よりも工具急冷のリスクが少ないため、一般的に耐摩耗剤入りの油性切削油剤が適しています。 .クーラントで切削する場合は、工具の均一な冷却に注意する必要があります。切削する前に、事前にクーラントを使用して工具を冷却することをお勧めします。高速切削の場合、切削領域に大流量の切削液を噴霧して、工具の熱ムラや刃先の崩壊を防ぎ、過度の温度による蒸発によるすす汚染を減らす必要があります。

折り畳まれた陶器

アルミナ、金属、炭化物を高温で焼結します。この材料の高温での耐摩耗性は、超硬合金よりも優れています。一般的には乾式切削が用いられますが、均一な冷却と過熱を避けることを考慮して、水性切削油剤を使用することが多いです。

折られたダイヤモンド

硬度が非常に高く、一般的に切削加工に使用されます。高温を避けるため、セラミックスと同様に水系の切削油剤を使用することが多いです。