Покрытие методом физического осаждения из паровой фазы является передовой технологией обработки поверхности, широко используемой в мире. Его принцип работы заключается в использовании газового разряда для частичной ионизации газа или испаренного вещества в условиях вакуума и осаждении испаренного вещества или его реагента на подложку, в то время как ионы газа или ионы испаренного вещества бомбардируют. В настоящее время наиболее широко используемая технология PVD на рынке в основном делится на три категории: магнетронное напыление, многодуговое ионное покрытие и осаждение из паровой фазы.

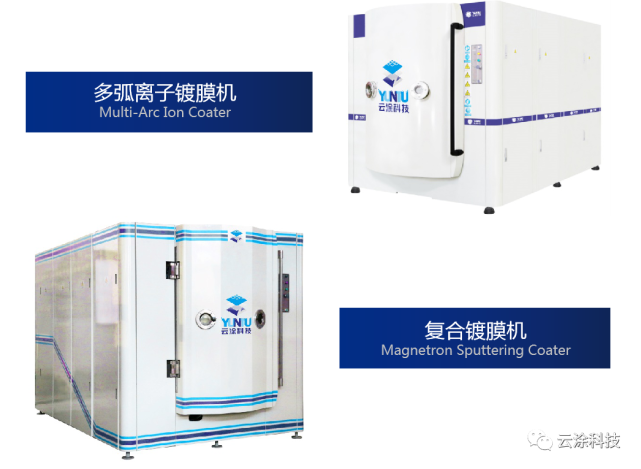

Магнетронное напыление покрытия PVD

Принцип работы: электроны сталкиваются с атомами аргона в процессе разгона до подложки под действием электрического поля, ионизируя большое количество ионов аргона и электронов, и электроны летят к подложке. Ионы аргона ускоряют бомбардировку мишени под действием электрического поля, при этом большое количество атомов мишени выплескивается и осаждается на поверхности базового слоя с образованием пленочного слоя.

Характеристики покрытия напылением

(1) мелкие частицы

Напыление может сделать частицы пленки мелкими, что подходит для оптического покрытия.

(2) низкая скорость осаждения

Напыление покрытия не подходит для промышленного покрытия из-за его низкой скорости осаждения и низкой эффективности.

(3) равномерное покрытие

Напыление имеет характеристики мелких частиц и медленного осаждения, а высокоточное покрытие может быть достигнуто при соответствующем режиме нагрузки.

(4) высокая связующая сила

По сравнению с традиционным покрытием напыление имеет более высокую адгезию к подложке.

(5) сложный процесс

Напыление покрытия требует более высокой конфигурации

Многодуговое ионное покрытие

Принцип работы: метод дугового разряда используется для прямого испарения металла на мишени с твердым катодом. Испаряемый материал представляет собой ионы материала катода, испускаемые из яркой точки катодной дуги, а затем оседающие на поверхности подложки в виде тонкой пленки.

Комбинируя тлеющий разряд, плазменную технологию и вакуумное напыление, ионное напыление позволяет не только улучшить качество пленки, но и расширить область ее применения.

Характеристики дугового покрытия

(1) более высокая эффективность производства

(2) энергия одного иона дугового покрытия может сделать покрытие прочно нанесенным на поверхность подложки.

(3) стабильный процесс, более точный контроль может быть достигнут на композитном покрытии

Покрытие осаждением из паровой фазы

Принцип работы: в условиях вакуума материал покрытия (или пленочный материал) испаряется и газифицируется с помощью определенного метода нагрева и испарения, и частицы летят на поверхность подложки, образуя пленку.

характеристики покрытия для осаждения из паровой фазы

(1) простой процесс, зрелая технология и широкое применение

(2) он не подходит для материалов с высокой температурой плавления и материалов с низкой твердостью, а также не подходит для крупномасштабного производства из-за медленного времени нанесения покрытия.

Производительность покрытия PVD

По сравнению с традиционными технологиями упрочнения поверхности, такими как гальванопокрытие, химическое покрытие и химическая термообработка, покрытие PVD имеет хорошие характеристики адгезии, хорошее качество покрытия, широкий спектр материалов для покрытия, а толщина пленки составляет микрон. Следовательно, различные физические и химические свойства поверхности заготовки могут быть улучшены без изменения исходного размера заготовки. В дополнение к покрытию неметалла или металла на металлических заготовках, PVD также может быть покрыт металлом или неметаллом на неметалле или даже на пластике, резине, кварце, керамике и т. д. для достижения функций износостойкости, уменьшение трения, предотвращение коррозии, предотвращение ржавчины, термостойкость и стойкость к окислению.

Согласно многочисленным статистическим данным, использование вставок с PVD-покрытием не только снижает использование разделительной смазки, трудозатраты и время смены пресс-формы, но также значительно повышает производительность и производительность, предоставляя предприятиям эффективное решение для повышения эффективности и снижения затрат, экономии энергии и уменьшить загрязнение.